一种注塑模具用防撞结构的制作方法

1.本实用新型涉及一种汽车零部件生产模具用防撞防错结构,具体是一种注塑模具用防撞结构。

背景技术:

2.滑块抽芯类注塑模具是汽车零部件生产中常见的工装模具,一般包括动模板、定模板、顶针、滑块等部件,通过行程开关来限制顶针的机械运动的位置或行程,使顶针按一定位置或行程进行自动往返运动或自动停止。当行程开关出现电子故障或短路时,会给出错误信号,而若此时动模板和定模板仍进行合模锁模,则易造成顶针的损坏,对注塑生产造成不利影响。

技术实现要素:

3.本实用新型所要解决的技术问题是,针对现有技术的不足,提供一种结构简单、实用、可提高注塑安全性的注塑模具用防撞结构。

4.本实用新型解决上述技术问题所采用的技术方案为:一种注塑模具用防撞结构,该注塑模具包括动模板、定模板和顶针,所述的动模板的后部安装有第一行程开关、第二行程开关和底板,所述的底板可在注塑模具的推杆的带动下前后移动,所述的第一行程开关和所述的第二行程开关分别前后设置在所述的底板的行程的两个极限位置,所述的顶针垂直固定在所述的底板的前端,所述的动模板的前端安装有可左右移动的滑块,所述的定模板的后端开设有与所述的滑块的前端相适配的定位槽,所述的定模板与所述的动模板合模后,所述的滑块的前端完全嵌入所述的定位槽内,所述的定模板与所述的动模板的前后模腔即围成用于容纳注塑产品的型腔,该防撞结构包括防撞杆,所述的防撞杆垂直固定在所述的底板的前端,所述的防撞杆与所述的滑块位置相对,所述的滑块上开设有与所述的防撞杆相适配的安全孔,开模后,所述的滑块退到指定位置时,所述的安全孔正对所述的防撞杆,此时注塑模具的推杆可向前推动所述的底板,通过所述的顶针将注塑产品顶出。

5.注塑模具上安装本实用新型防撞结构后,在正常合模状态下,可以进行注塑作业,当注塑完成以后,各部件相应的运作流程及步骤为:1)定模板保持不动,动模板向后水平移动到指定位置;2)滑块退到其安全孔正对防撞杆的位置;3)注塑模具的推杆向前推动底板,顶针和防撞杆随底板同步向前移动,直至顶针将注塑产品顶出且防撞杆的前端穿入安全孔内,人工取出注塑产品;4)进入循环作业,第一行程开关和第二行程开关发出信号,注塑模具的推杆带动底板、顶针和防撞杆复位,第一行程开关和第二行程开关接触并形成通路;5)滑块移动至其前端正对定位槽的指定位置;6)在以上步骤完成后,动模板向前平移至与定模板合拢锁模,回到合模状态。在以上步骤4)中,若第一行程开关和第二行程开关因出现电子故障或短路情况而发出错误信号时,此时由于防撞杆的前端穿入滑块的安全孔内被卡住,滑块无法复位并正对定位槽,定模板与动模板不能合模,从而可预防顶针被撞断及前后模腔被压伤。

6.作为优选,所述的防撞杆的直径大于所述的顶针的直径,所述的防撞杆的直径小于所述的安全孔的孔径。在保证防撞杆的强度的同时,可确保注塑产品被顶出前,防撞杆的前端能够顺利穿入安全孔内。

7.作为优选,所述的滑块与一油缸的活塞杆相连,所述的油缸安装在所述的动模板上,所述的油缸设有第一油路和第二油路,所述的第一油路进油时,所述的活塞杆推动所述的滑块移向正对所述的定位槽的指定位置;所述的第二油路进油时,所述的活塞杆拉动所述的滑块退到其安全孔正对所述的防撞杆的位置。

8.进一步地,所述的滑块包括一体设置的底座、第一定位端和第二定位端,所述的第一定位端与所述的定位槽相适配,所述的底座的一端与所述的活塞杆相连,所述的第二定位端设于所述的底座的另一端,所述的安全孔开设在所述的底座内并贯穿所述的第一定位端,所述的定模板与所述的动模板合模后,所述的定模板和所述的动模板的靠近所述的滑块的一侧围成限位槽,所述的第二定位端伸入所述的限位槽内并压住注塑产品的一端。上述滑块设计可提高合模准确性,并对注塑产品起到一定的定位作用,确保注塑效果。

9.与现有技术相比,本实用新型具有如下优点:本实用新型注塑模具用防撞结构的结构简单、实用,是一种适用于滑块抽芯类注塑模具的机械防撞防错结构,可确保注塑产品的顶出过程安全、可靠,同时,在第一行程开关和第二行程开关因出现电子故障或短路情况问题后,可有效防止定模板与动模板的合模,从而预防非正常合模时顶针被撞断及前后模腔被压伤。

附图说明

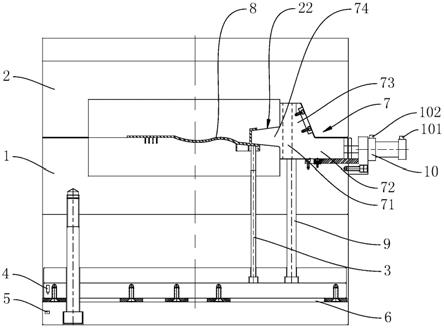

10.图1为实施例中注塑模具的合模状态图;

11.图2为实施例中注塑模具的开模状态图。

具体实施方式

12.以下结合附图实施例对本实用新型作进一步详细描述。

13.实施例的注塑模具用防撞结构,如图1和图2所示,该注塑模具包括动模板1、定模板2和顶针3,动模板1的后部安装有第一行程开关4、第二行程开关5和底板6,底板6可在注塑模具的推杆(图中未示出)的带动下前后移动,第一行程开关4和第二行程开关5分别前后设置在底板6的行程的两个极限位置,顶针3垂直固定在底板6的前端,动模板1的前端安装有可左右移动的滑块7,定模板2的后端开设有与滑块7的前端相适配的定位槽21,定模板2与动模板1合模后,滑块7的前端完全嵌入定位槽21内,定模板2与动模板1的前后模腔即围成用于容纳注塑产品8的型腔,该防撞结构包括防撞杆9,防撞杆9垂直固定在底板6的前端,防撞杆9与滑块7位置相对,滑块7上开设有与防撞杆9相适配的安全孔71,作为优选方案,防撞杆9的直径大于顶针3的直径,防撞杆9的直径比安全孔71的孔径小0.5mm;开模后,滑块7退到指定位置时,安全孔71正对防撞杆9,此时注塑模具的推杆可向前推动底板6,通过顶针3将注塑产品8顶出。

14.本实施例中,滑块7与一油缸10的活塞杆相连,油缸10安装在动模板1上,油缸10设有第一油路101和第二油路102,第一油路101进油时,活塞杆推动滑块7移向正对定位槽21的指定位置;第二油路102进油时,活塞杆拉动滑块7退到其安全孔71正对防撞杆9的位置。

15.本实施例中,滑块7包括一体设置的底座72、第一定位端73和第二定位端74,第一定位端73与定位槽21相适配,底座72的一端与活塞杆相连,第二定位端74设于底座72的另一端,安全孔71开设在底座72内并贯穿第一定位端73,定模板2与动模板1合模后,定模板2和动模板1的靠近滑块7的一侧围成限位槽22,第二定位端74伸入限位槽22内并压住注塑产品8的一端。

16.图1为本实施例的防撞结构具体应用的注塑模具的合模状态图,此状态下可以进行注塑作业,当注塑完成以后,各部件相应的运作流程及步骤为:1)定模板2保持不动,动模板1向后水平移动到指定位置,此时注塑模具处于图2所示的开模状态;2)第二油路102进油,活塞杆拉动滑块7退到其安全孔71正对防撞杆9的位置;3)注塑模具的推杆向前推动底板6,顶针3和防撞杆9随底板6同步向前移动,直至顶针3将注塑产品8顶出且防撞杆9的前端穿入安全孔71内,人工取出注塑产品8;4)进入循环作业,第一行程开关4和第二行程开关5发出信号,注塑模具的推杆带动底板6、顶针3和防撞杆9复位,第一行程开关4和第二行程开关5接触并形成通路;5)第一油路101进油,活塞杆推动滑块7移动至其前端正对定位槽21的指定位置;6)在以上步骤完成后,动模板1向前平移至与定模板2合拢锁模,回到合模状态。在以上步骤4)中,若第一行程开关4和第二行程开关5因出现电子故障或短路情况而发出错误信号时,此时由于防撞杆9的前端穿入滑块7的安全孔71内被卡住,滑块7无法复位并正对定位槽21,定模板2与动模板1不能合模,从而可预防顶针3被撞断及前后模腔被压伤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1