单螺杆挤出机的高效螺杆结构的制作方法

1.本实用新型涉及一种单螺杆挤出机的螺杆结构。

背景技术:

2.单螺杆挤出机在高分子材料挤出成形的工艺中得到广泛应用,为了保证挤出成形产品的质量和降低生产成本,在高分子材料中需要添加填充料、辅料和助剂等,以提高最终产品的质量和提高产品的性价比。高分子材料混合填充料、辅料和助剂等材料后,从单螺杆挤出机的筒体进料口进入单螺杆挤出机的筒体内部,混合物料在筒体的热传导和单螺杆的输送、压缩、混合的作用下熔融和混合,熔融混合物料的水分和气体通过筒体的排气口排出,熔融混合物料由单螺杆的挤出段压缩、增压后,从机头处挤出成形。

3.因此,单螺杆挤出机的螺杆结构应能高效地完成混合物料的输送、压缩、熔融混合、排气和压缩增压挤出的功能,单螺杆挤出机的螺杆结构对提高挤出成形产品的质量和降低生产成本起到至关重要的作用。

技术实现要素:

4.实用新型目的:本实用新型目的是提供一种单螺杆挤出机的高效螺杆结构,该螺杆结构能有效的输送混合物料,可提高单螺杆挤出机的产量,螺杆结构要能逐渐压缩和熔融混合物料,使混合物料在偏心双螺旋熔融混合段中充分熔融和混合,并能高效地排出熔融混合物料中的水分和气体,将熔融混合物料增压后从机头处挤出成形,较高和稳定的挤出压力可以确保最终产品的成形质量。

5.为了实现上述目的,本实用新型采用了如下的技术方案:

6.一种单螺杆挤出机的高效螺杆结构,包括螺杆本体,所述螺杆本体包括沿物料输送方向依次布置的进料输送段、底径渐变压缩段、偏心双螺旋熔融混合段、排气段和双螺旋挤出段,所述进料输送段具有单螺旋槽i,单螺旋槽i的底径保持不变,所述底径渐变压缩段具有单螺旋槽ii,单螺旋槽ii的底径沿物料流动方向逐渐变大,所述偏心双螺旋熔融混合段具有交替设置的偏心螺旋槽i和偏心螺旋槽ii,排气段具有单螺旋槽iii,单螺旋槽iii的槽深和导程大于单螺旋槽i和单螺旋槽ii,双螺旋挤出段具有双螺旋槽。

7.进一步的,所述螺杆本体的尾部设置螺杆尾端,所述螺杆尾端通过平键与单螺杆挤出机的齿轮减速箱的输出轴连接。

8.进一步的,所述螺杆尾端设有键槽,键槽底面设有平键固定螺钉孔,通过键槽和平键固定螺钉孔安装和固定平键。

9.进一步的,所述螺杆尾端与螺杆本体的进料输送段之间设置螺杆柄部,螺杆柄部设有柄部螺旋槽,柄部螺旋槽对单螺杆挤出机筒体内的混合物料起密封作用。

10.进一步的,所述螺杆尾端、螺杆柄部与螺杆本体的进料输送段沿轴向贯穿设置芯部冷却水孔,芯部冷却水孔对进料输送段进行冷却。

11.进一步的,所述芯部冷却水孔通过内置水管和旋转接头连接外部冷却水。

12.有益效果:该单螺杆挤出机的高效螺杆结构应用在单螺杆挤出机对高分子混合材料挤出成形的工艺中,有效地提高了挤出成形产品的质量和降低了生产成本;该单螺杆挤出机的高效螺杆结构能高效地完成混合物料的输送、压缩、熔融混合、排气和压缩增压挤出的功能;单螺杆挤出机的高效螺杆结构能有效的输送混合物料,提高了单螺杆挤出机的产量;单螺杆挤出机的高效螺杆结构能逐渐压缩和熔融混合物料,使混合物料在偏心双螺旋熔融混合段中充分熔融和混合,并能高效地排出熔融混合物料中的水分和气体,将熔融混合物料增压后从机头处挤出成形,保持稳定的挤出压力可以确保最终产品的成形质量。

附图说明

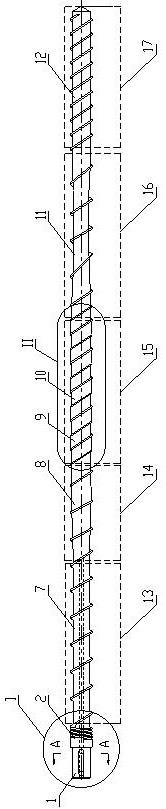

13.图1为本实用新型的高效螺杆结构示意图;

14.图2为图1中a

‑

a视图;

15.图3为图1中i处放大图;

16.图4为图1中ii处放大图;

17.图中:1

‑ꢀ

螺杆尾端;2

‑ꢀ

螺杆柄部;3

‑ꢀ

键槽;4

‑ꢀ

平键固定螺钉孔;5

‑ꢀ

芯部冷却水孔;6

‑ꢀ

柄部螺旋槽;7

‑ꢀ

单螺旋槽i;8

‑ꢀ

单螺旋槽ii;9

‑ꢀ

偏心螺旋槽i;10

‑ꢀ

偏心螺旋槽ii;11

‑ꢀ

单螺旋槽iii;12

‑ꢀ

双螺旋槽;13

‑ꢀ

进料输送段;14

‑ꢀ

底径渐变压缩段;15

‑ꢀ

偏心双螺旋熔融混合段;16

‑ꢀ

排气段;17

‑ꢀ

双螺旋挤出段。

18.具体实施方式:

19.下面结合附图对本实用新型做更进一步的解释。

20.如图1至4所示,本实用新型的一种单螺杆挤出机的高效螺杆结构,包括螺杆本体,螺杆本体包括沿物料输送方向依次布置的进料输送段13、底径渐变压缩段14、偏心双螺旋熔融混合段15、排气段16和双螺旋挤出段17。

21.在螺杆本体的尾部设置螺杆尾端1,所述螺杆尾端1通过平键与单螺杆挤出机的齿轮减速箱的输出轴连接。螺杆尾端1设有键槽3,键槽3底面设有平键固定螺钉孔4,通过键槽3和平键固定螺钉孔4安装和固定平键。

22.螺杆尾端1与螺杆本体的进料输送段13之间设置螺杆柄部2,螺杆柄部2设有柄部螺旋槽6,柄部螺旋槽6对单螺杆挤出机筒体内的混合物料起密封作用。

23.螺杆尾端1、螺杆柄部2与螺杆本体的进料输送段13沿轴向贯穿设置芯部冷却水孔5,芯部冷却水孔5通过内置水管和旋转接头连接外部冷却水。通过芯部冷却水孔5对螺杆尾端1和螺杆柄部2进行冷却,可防止与螺杆尾端1连接的齿轮减速箱的输出轴密封圈因过热而缩短使用寿命;芯部冷却水孔5对螺杆的进料输送段进行冷却,可防止混合物料因熔融而粘在进料输送段螺杆表面,而影响进料输送段对混合物料的输送能力。

24.进料输送段13具有单螺旋槽i7,单螺旋槽i7位于芯部冷却水孔5处,单螺旋槽i7的底径保持不变,并且螺槽较深,单螺旋槽i7的螺槽可以容纳较多的混合物料,单螺旋槽i7可以有效的输送单螺杆挤出机筒体进料口处的混合物料进入筒体内,以提高单螺杆挤出机的产量。

25.底径渐变压缩段14具有单螺旋槽ii8,单螺旋槽ii8的底径沿物料流动方向逐渐变大,单螺旋槽ii8对混合物料进行压缩,增加混合物料在单螺杆挤出机筒体内的压力,使混合物料逐渐熔融。

26.偏心双螺旋熔融混合段15具有交替设置的偏心螺旋槽i9和偏心螺旋槽ii10,熔融混合物料的流道由偏心螺旋槽i9和偏心螺旋槽ii10交替变换,交替变换熔融混合物料流道的偏心螺旋槽i9和偏心螺旋槽ii10可使熔融混合物料完全熔融以及充分混合,同时避免了因传统单螺杆的混合挡料块剪切而产生的熔融混合物料过热和混合段的物料滞留现象。

27.排气段16具有单螺旋槽iii11,单螺旋槽iii11的槽深和导程大于单螺旋槽i7和单螺旋槽ii8,熔融混合物料由偏心双螺旋熔融混合段进入单螺旋槽iii11,熔融混合物料的压力得以释放,单螺旋iii11可以高效地将熔融混合物料中的水分和气体通过单螺杆挤出机筒体排气口排出,以保证最终产品的质量。

28.双螺旋挤出段17具有双螺旋槽12,双螺旋槽12对熔融混合物料进行压缩,并增加熔融混合物料的挤出压力,双螺旋12使熔融混合物料增压后从机头处稳定地挤出成形,确保最终产品的成形质量。

29.单螺杆挤出机的高效螺杆结构功能如下:

30.单螺杆挤出机的单螺杆由齿轮减速箱的输出轴驱动而转动,外部冷却水通过内置水管和旋转接头进入芯部冷却水孔5,对单螺旋槽i7进行冷却,以确保单螺旋槽i7的输送能力,单螺旋槽i7将单螺杆挤出机筒体进料口处的混合物料输送进单螺杆挤出机筒体内,混合物料在单螺旋槽ii8处压缩熔融,熔融混合物料在偏心螺旋槽i9和偏心螺旋槽ii10交替变换流道的作用下完全熔融以及充分混合,熔融混合物料在单螺旋槽iii11处释放压力,熔融混合物料中的水分和气体在单螺旋槽iii11处高效地通过单螺杆挤出机筒体排气口排出,双螺旋槽12将熔融混合物料增压后,使熔融混合物料从机头处稳定地挤出成形。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1