一种用于塑料成型的自动生产系统

1.本实用新型涉及一种用于塑料成型的自动生产系统。

背景技术:

2.在生活中有许多的塑料制品被使用,塑料制品的种类很多,挤出成形的产品包括管材、型材、板材、薄膜、中空制品等。其成形装备也多种多样,主要有挤出机、注塑机等。另外挤出机还可用于塑料的混合、造粒、塑化等。

3.随着工业发展水平的不断提高,工业生产线的自动化、多样化的需求越来越多,采用自动化生产线进行产品生产能够提高生产效率,稳定和提高产品质量,自动化生产线具有生产效率高、产品质量稳定、降低人工依赖、降低生产成本、缩短生产周期、保证经济效益等显著优势。当下,由于受集成技术、员工素养等方面制约,挤出生产线各部分大都是独立的,常常需要人工填料或人工辅助处理产品,较大程度的制约了生产线全面性能的高效发挥。

技术实现要素:

4.本实用新型的主要目的,在于提供一种用于塑料成型的自动生产系统。

5.本实用新型解决其技术问题的所采用的技术方案是:

6.一种用于塑料成型的自动生产系统,包括立体仓库、agv小车、储货台、机器人、货架、挤出机、冷却水槽、卷取机,其中,挤出机的挤出口端连接冷却水槽,冷却水槽的另一端连接卷取机,机器人位于挤出机旁,储货台、货架分别位于机器人旁;机器人的机械臂的覆盖范围包括挤出机、储货台和货架;立体仓库位于卷取机旁,agv小车用于行走于各单元之间。

7.在一较佳实施例中,立体仓库具有两列货架,一列用于存放盛有原材料的料桶,另一列为存放生产完毕的热熔丝线材。

8.在一较佳实施例中,agv小车包括行走底座,行走底座上面设有高度调节支架,高度调节支架上端设载物平台。

9.在一较佳实施例中,agv小车的载物平台的上表面设有两道平行的凹槽,两道凹槽之间设有推板,所述推板底部具有两个分别插入凹槽的插板,该推板能够沿凹槽移动。

10.在一较佳实施例中,所述的储货台的顶端为平台,agv小车的载物平台和储货台的平台顶部平齐。

11.在一较佳实施例中,所述的挤出机包括底座,底座上设有料筒以及设于料筒内的螺杆,料筒外沿轴线方向间隔设有多个加热器;料筒的后端上侧设进料口,所述的进料口上设进料漏斗;料筒的后端为传动箱。料筒的出料口端安装有挤出模头。

12.在一较佳实施例中,挤出模头包括安装在挤出机料筒前端的矩形件以及设于矩形件前的圆盘体;矩形件中心附近设和料筒出料口连通的挤出口;圆盘体中心设有圆孔,圆盘体三至五等分为多个扇形面,不同扇形面设置不同孔径规格的挤出孔,仅一扇形面的相同

孔径规格的挤出孔和矩形件的挤出口对齐。

13.在一较佳实施例中,冷却水槽包括架体,架体靠近底部设有水箱,架体的上表面设导向板以及位于导向板上方的水槽,所述的水槽底部具有喷水孔;水箱具有水泵以及进水管和出水管,所述的出水管连接该水槽的进水口,所述的进水管连接导向板的出水口。

14.在一较佳实施例中,架体靠近底部还设有真空泵,真空泵的出气口连接空气管,空气管先竖直向上至高于导向板,然后再水平跨越导向板,空气管底部设有吹风口,吹风口对着下方导向板;所述的导向板上设有多道平行的导向槽。

15.在一较佳实施例中,卷取机包括一固定架,所述的固定架上靠近冷却水槽的一侧设有前后方向水平设置的测径仪,远离冷却水槽的一侧设有卷轴;卷轴和测径仪之间设牵引机构;在卷轴和牵引机构之间设有剪切机构。

16.本技术方案与背景技术相比,具有如下优点:

17.本实用新型采用立体仓库、agv小车、储货台、机器人、货架、挤出机、冷却水槽、卷取机组成生产系统,自动化程度高,能够减少人力,更好地满足自动化生产要求。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明。

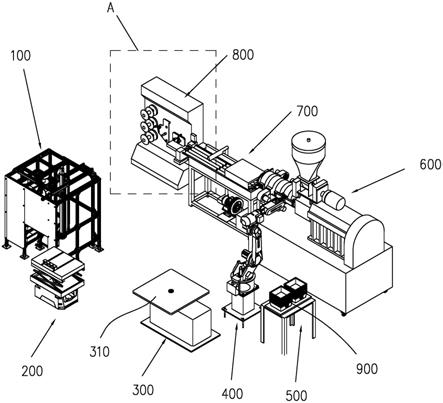

19.图1为用于塑料成型的自动生产系统立体示意图。

20.图2为图1的俯视图。

21.图3为agv小车的立体结构示意图。

22.图4为挤出机的结构示意图。

23.图5为冷却水槽的结构示意图,其中a为前视图,b为俯视图。

24.图6为图1中a处的局部放大图。

25.图7为挤出机的挤出模头的结构示意图。

26.100立体仓库 200agv小车 300储货台 400机器人 500货架 600挤出机 700冷却水槽 800卷取机

具体实施方式

27.如图1所示,一种用于塑料成型的自动生产系统,包括立体仓库100、agv小车200、储货台300、机器人400、货架500、挤出机600、冷却水槽700、卷取机800。其中,挤出机600的挤出口端连接冷却水槽700,冷却水槽700的另一端连接卷取机800,机器人400位于挤出机600旁,储货台300、货架500分别位于机器人400旁。机器人的机械臂的覆盖范围(以图2的圆圈示意)包括挤出机600、储货台300和货架500。立体仓库100位于卷取机800旁,agv小车行走于各单元之间。

28.立体仓库100具有五层两列货架,一列用于存放盛有原材料的料桶,另一列为存放生产完毕的卷好的线材。

29.参见图3,agv小车(智能搬运机器人)200包括行走底座210,行走底座210上面设有高度调节支架220,高度调节支架220上端设载物平台240,载物平台240的上表面设有两道平行的凹槽250,两道凹槽之间设有推板230,所述推板230底部具有两个分别插入凹槽的插板,该推板230能够沿凹槽移动。推动方式为在载物平台240内设有电机、电机输出轴设齿

轮,插板固定于和该齿轮配合的齿条上,这样电机转动即可带动齿条沿凹槽移动,进而推板230沿凹槽移动,从而可以推动在上面的料桶900。齿轮齿条传动为现有技术。

30.所述的储货台300的顶端为平台310,载物平台240和平台310顶部平齐,颗粒物料是装于料桶900上,料桶900一开始位于立体仓库100内,之后通过置于立体仓库内的可前后、左右移动、上下升降的自动取料机构110将料桶900转移至agv小车200上,之后agv小车将其转移到储货台300上,再被机器人的机械手抓取到挤出机600,将颗粒物料倒入进料漏斗当中,空的料桶900最后被机器人叠放在货架500上。

31.参见图4,所述的挤出机600包括底座610,底座610上设有料筒620以及设于料筒620内的螺杆,料筒620外沿轴线方向间隔设有多个加热器630。料筒的后端上侧设进料口,所述的进料口上设进料漏斗640,进料漏斗640的下半部侧面设有传动螺杆650以及电机660。料筒620的后端为传动箱670。料筒620的前端支撑在支架680上。

32.参见图1和图7,料筒的前端安装有挤出模头690。在现有技术中,挤出模头通常为矩形形状、内置相同规格的挤出孔,通过沉头螺钉安装在挤出机料筒前端。在本实施例中,挤出模头690包括安装在挤出机料筒前端的矩形件691以及设于矩形件691前的圆盘体692。矩形件691安装在挤出机料筒前端,矩形件691中心附近设和料筒出料口连通的挤出口696(虚线部分所示)。圆盘体中心设有圆孔697,便于用螺钉安装在矩形件691上。以圆盘体的圆心为起点设三等分径向线(在其它实施例中,也可以是多等分),每条径向线上分别设置挤出孔,分别是第一挤出孔693、第二挤出孔694和第三挤出孔695,这三种挤出孔的孔径规格不同。使用时,是其中一种挤出孔和挤出口696对齐,在图7中,是第二挤出孔694和挤出口696对齐。圆盘上非挤出孔、圆心孔位置也可以设置沉头孔或磁力片等,使其与挤出机左端面连接。该模头既连接方便,旋转圆盘体692又能实现模头的快速调整以及多种挤出孔径的更换。

33.参见图5,冷却水槽700包括架体710,架体710靠近底部设有水箱720和真空泵760,架体710的上表面设水槽750以及导向板780,所述的导向板780上设有多道平行的导向槽781,导向槽的方向是从左到右设于架体710的上表面。水箱720内具有水泵,还具有进水管730以及出水管740,出水管740向上连接至水槽750,所述的水槽750为一矩形槽体,所述的矩形槽体横跨导向板780右上方,底部设多个开口向下的喷水孔,喷出的水对挤出机挤出的进入导向槽的丝材进行水冷。进水管730连接导向板底部的出水口,用于将水槽中噴射下来的落入其下方导向槽中的水导入水箱720当中。在其它的实施例中,进水管730也可以外接水源例如自来水,导向槽内的水另设出水管路。导向板780的右端设倾斜板751,所述的倾斜板751位于挤出机600的挤出模头口下方以承接挤出线材并使线材导向处于水槽750下方的导向槽中。从水槽750下方的导向槽出来的水冷后的线材向左进入导向板780的左半部,导向板780的左半部上方没水槽,此处没有水。真空泵760的出气口连接空气管770,空气管770先竖直向上至高于导向板780,然后再水平跨越导向板780,空气管770底部设有吹风口,可以对下方导向槽781内经过的挤出线材进行吹风,使线材进一步冷却且线材上的水被吹干。

34.参见图6,卷取机800包括一固定架810,所述的固定架810上靠近右侧设有测径仪820,靠近左侧设有三组卷轴840,所述的三组卷轴840从上到下依次间隔排列。卷轴840和测径仪820之间设牵引机构830。测径仪820设于固定架810的右侧、导向板780的左端处。从导向板780过来的冷却线材经过测径仪820时,测径仪检测线材是否符合规格,然后通过牵引

机构830到达卷轴840,卷轴840卷满之后,再通过剪切机构850剪切。剪切完之后的这个卷轴再被运输到成品区。

35.以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1