一种潜伏式进胶注塑模具的制作方法

1.本实用新型涉及模具,尤指一种潜伏式进胶注塑模具。

背景技术:

2.注塑模具可以制作各种各样的塑胶产品,像盒盖这类塑胶产品为了实现扣合功能需要在盒盖周边设置倒扣,针对带倒扣的产品,下模上需要设置斜顶这类方便脱倒扣的机构,这增加了模具的复杂程度。另外,这类产品一般都作为外壳使用,往往对产品的外观要求比较高,如果在产品的外观面上设置进胶口将影响产品的美观度,如果在产品的底面上设置进胶口,则需要在下模侧设置进胶结构,这将进一步增加下模的结构复杂程度,模具成本高,难以满足这类型产品的生产需求。

技术实现要素:

3.本实用新型所要解决的问题在于,提供一种潜伏式进胶注塑模具,改变模具的进胶方式,简化模具结构,改善产品美观度。

4.解决上述技术问题要按照本实用新型提供的一种潜伏式进胶注塑模具,包括上模座、上模板、上模仁、下模仁、下模板、下模座,还包括斜顶机构和潜伏式进胶机构,斜顶机构包括顶板、若干斜顶杆、若干斜顶滑座,顶板设置于下模座和下模板之间,斜顶滑座固定连接于顶板顶部,斜顶杆一端与斜顶滑座活动连接,斜顶杆另一端贯穿下模仁且与下模仁活动连接,斜顶杆顶端一侧设置有第一倒扣型面,下模仁上设置有若干与第一倒扣型面相对的第二倒扣型面;潜伏式进胶机构包括热流道系统、进胶组件,热流道系统设置于上模座一侧,进胶组件贯穿设置于下模仁一侧,进胶组件顶部一侧设置有第二倒扣型面,进胶组件一侧贯穿设置有与热流道系统出胶口连通的弧形进胶道,弧形进胶道一端与第二倒扣型面连通。

5.优选地,上模板底部设置有上模槽,两个上模仁并列拼合并嵌装在上模槽中,上模仁底部并列设置有两个上模型面,下模板顶部并列设置有两个下模槽,下模槽上固定连接有与下模槽匹配的下模垫板,下模垫板上并列设置有两个与下模仁匹配的下模孔,下模仁固定连接于下模孔上。

6.优选地,下模仁底部呈阶梯状向外延伸设置有限位台,下模槽底部连通设置有与限位台匹配的限位槽,限位台设置于限位槽中且其顶部与下模垫板底面邻接,下模垫板上贯穿设置有与下模孔连通的进胶槽,进胶组件包括与进胶槽匹配的座体部,座体部设置于进胶槽上,座体部底部向外侧延伸设置有卡位部,限位槽一侧连通设置有与卡位部匹配的卡位槽,卡位部设置于卡位槽上且其顶部邻接于下模垫板底面。

7.优选地,进胶组件包括拼合连接的第一进胶块、第二进胶块,第一进胶块和第二进胶块相连接的一侧面均设置有弧形槽,两个弧形槽拼合形成弧形进胶道。

8.优选地,第一进胶块、第二进胶块顶面均设置有与弧形槽一端连通的条形槽面,两个条形槽面拼合形成与弧形进胶道一端连通条形槽,条形槽底部隆起设置有弧形曲面。

9.优选地,弧形进胶道直径从与条形槽连接一端向与第二倒扣型面连接一端逐渐缩小。

10.优选地,进胶组件顶面一侧设置有进胶凸台,进胶凸台设置于第二倒扣型面上,弧形进胶道一端贯穿设置在进胶凸台顶面。

11.优选地,斜顶杆底端设置有t型接头,斜顶滑座顶部设置有与t型接头匹配的t型槽,t型接头设置于t型槽上,下模板上贯穿设置有与斜顶杆宽度匹配的导向孔,斜顶杆穿设在导向孔上。

12.优选地,上模板和顶板之间固定连接有若干支柱,支柱贯穿设置在下模板上,支柱上套设有抵接在下模板和顶板之间的复位弹簧。

13.本实用新型的有益效果为:本实用新型提供一种潜伏式进胶注塑模具,设置独特的装配结构,合模后,上模仁、下模仁、斜顶杆包围形成产品成型的型腔,通过热流道系统往型腔中注射熔融树脂,树脂将经过弧形进胶道射入型腔中,树脂冷却成型后形成产品,第一倒扣型面和第二倒扣型面之间形成倒扣,由于弧形进胶道将树脂从热流道系统经过第二倒扣型面引流到型腔中,进胶口将形成在倒扣底部。开模后,上模仁与产品脱离,将顶板顶起,斜顶杆沿着斜顶滑座活动并与产品倒扣脱离,此时即可将产品从下模仁上取出。其结构简单,在上模侧进胶的基础上通过潜伏式进胶机构将进胶口形成在倒扣底部,不会影响产品外观面,提高产品美观度。

附图说明

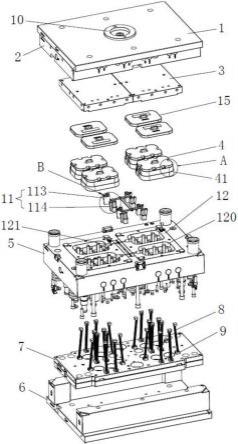

14.图1例示了本实用新型的分解结构示意图。

15.图2例示了本实用新型的截面结构示意图。

16.图3例示了本实用新型的外形结构示意图。

17.图4例示了本实用新型图1中a部的局部放大结构示意图。

18.图5例示了本实用新型图1中b部的局部放大结构示意图。

19.图6例示了本实用新型的下模垫板和下模仁的装配结构示意图。

20.图7例示了本实用新型图6中c部的局部放大结构示意图。

21.图8例示了本实用新型的下模板的结构示意图。

22.图9例示了本实用新型的产品的结构示意图。

23.附图标号说明:上模座1、上模板2、上模仁3、下模仁4、第二倒扣型面40、限位台41、下模板5、下模槽50、限位槽51、卡位槽52、导向孔53、下模座6、顶板7、斜顶杆8、第一倒扣型面80、上模槽81、t型接头82、斜顶滑座9、上模型面90、t型槽91、热流道系统10、进胶组件11、弧形进胶道110、座体部111、卡位部112、第一进胶块113、第二进胶块114、弧形槽115、条形槽面116、条形槽117、弧形曲面118、进胶凸台119、下模垫板12、下模孔120、进胶槽121、支柱13、复位弹簧14、产品15、倒扣150、进胶面151。

具体实施方式

24.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。

25.基于所描述的本公开的实施例,本领域普通技术人员的在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

26.参考图1-图9。

27.本实用新型提供一种潜伏式进胶注塑模具,包括上模座1、上模板2、上模仁3、下模仁4、下模板5、下模座6,还包括斜顶机构和潜伏式进胶机构,斜顶机构包括顶板7、若干斜顶杆8、若干斜顶滑座9,顶板7设置于下模座6和下模板5之间,斜顶滑座9固定连接于顶板7顶部,斜顶杆8一端与斜顶滑座9活动连接,斜顶杆8另一端贯穿下模仁4且与下模仁4活动连接,斜顶杆8顶端一侧设置有第一倒扣型面80,下模仁4上设置有若干与第一倒扣型面80相对的第二倒扣型面40;潜伏式进胶机构包括热流道系统10、进胶组件11,热流道系统10设置于上模座1一侧,进胶组件11贯穿设置于下模仁4一侧,进胶组件11顶部一侧设置有第二倒扣型面40,进胶组件11一侧贯穿设置有与热流道系统10出胶口连通的弧形进胶道110,弧形进胶道110一端与第二倒扣型面40连通。

28.具体使用原理为,合模后,上模仁3、下模仁4、斜顶杆8包围形成型腔,通过热流道系统10往型腔中注射熔融树脂,树脂将经过弧形进胶道110射入型腔中,树脂冷却成型后形成产品15,第一倒扣型面80和第二倒扣型面40之间形成倒扣150,由于弧形进胶道110将树脂从热流道系统10经过第二倒扣型面40引流到型腔中,产品15的进胶口将形成在倒扣150底部。开模后,上模仁3与产品15脱离,将顶板7顶起,斜顶杆8一端将沿着斜顶滑座9前后活动,斜顶杆8的第一倒扣型面80将与产品15的倒扣150脱离,此时即可将产品15从下模仁4上取出。其结构简单,在上模侧进胶的基础上通过潜伏式进胶机构将进胶口形成在倒扣150底部,不会影响产品外观面,提高产品美观度。

29.基于上述实施例,上模板2底部设置有上模槽81,两个上模仁3并列拼合并嵌装在上模槽81中,上模仁3底部并列设置有两个上模型面90,下模板5顶部并列设置有两个下模槽50,下模槽50上固定连接有与下模槽50匹配的下模垫板12,下模垫板12上并列设置有两个与下模仁4匹配的下模孔120,下模仁4固定连接于下模孔120上。上模板2和下模板5合并后形成4个型腔,可一次性成型4个产品15,上模仁3可从上模槽81上拆下,下模仁4可从下模孔120上拆下,下模垫板12可从下模槽50上拆下,可方便地对模具进行维护保养,提高模具保养效率。

30.基于上述实施例,下模仁4底部呈阶梯状向外延伸设置有限位台41,下模槽50底部连通设置有与限位台41匹配的限位槽51,限位台41设置于限位槽51中且其顶部与下模垫板12底面邻接,下模垫板12上贯穿设置有与下模孔120连通的进胶槽121,进胶组件11包括与进胶槽121匹配的座体部111,座体部111设置于进胶槽121上,座体部111底部向外侧延伸设置有卡位部112,限位槽51一侧连通设置有与卡位部112匹配的卡位槽52,卡位部112设置于卡位槽52上且其顶部邻接于下模垫板12底面。装配时,先将限位台41组入限位槽51中,将进胶组件11组入进胶槽121上,然后将下模垫板12组入下模槽50上,下模垫板12将压在限位台41和卡位部112顶部,实现了对限位台41和卡位部112的限位,从而将下模仁4和进胶组件11固定在下模板5上,可方便地对模具进行拆装,方便对模具进行维护。

31.基于上述实施例,进胶组件11包括拼合连接的第一进胶块113、第二进胶块114,第一进胶块113和第二进胶块114相连接的一侧面均设置有弧形槽115,两个弧形槽115拼合形成弧形进胶道110,弧形进胶道110的加工更方便,易于操作。

32.基于上述实施例,第一进胶块113、第二进胶块114顶面均设置有与弧形槽115一端连通的条形槽面116,两个条形槽面116拼合形成与弧形进胶道110一端连通条形槽117,条形槽117底部隆起设置有弧形曲面118。条形槽117和上模仁3合并形成热流道系统10出胶口与弧形进胶道110之间的通道,从热流道系统10输出的熔融树脂依次经过条形槽117、弧形进胶道110后进入型腔,树脂经过条形槽117时遇到弧形曲面118,隆起的弧形曲面118导致条形槽117的截面变小,从而增大了树脂往弧形进胶道110端的射入压力,提高树脂射入效率,确保型腔被填满树脂,提高成型效率和成型质量。

33.基于上述实施例,弧形进胶道110直径从与条形槽117连接一端向与第二倒扣型面40连接一端逐渐缩小,可以提高树脂往型腔中的射入压力,提高树脂填充效率,提高成型效率和成型质量。

34.基于上述实施例,进胶组件11顶面一侧设置有进胶凸台119,进胶凸台119设置于第二倒扣型面40上,弧形进胶道110一端贯穿设置在进胶凸台119顶面。通过在第二倒扣型面40上设置进胶凸台119,可在产品15的倒扣150底部形成内凹的进胶面151,进胶口不会形成在倒扣150底面上,进一步提高产品15的美观度。

35.基于上述实施例,斜顶杆8底端设置有t型接头82,斜顶滑座9顶部设置有与t型接头82匹配的t型槽91,t型接头82设置于t型槽91上,下模板5上贯穿设置有与斜顶杆8宽度匹配的导向孔53,斜顶杆8穿设在导向孔53上。向上推动顶板7时,斜顶杆8受到向上的推力,t型接头82将沿着t型槽91移动,斜顶杆8将在导向孔53上前后活动,从而让第一倒扣型面80与产品15的倒扣150脱离,脱倒扣稳定性高。

36.基于上述实施例,上模板2和顶板7之间固定连接有若干支柱13,支柱13贯穿设置在下模板5上,支柱13上套设有抵接在下模板5和顶板7之间的复位弹簧14。向上推动顶板7时,上模板2将随着顶板7同步向上移动,上模仁3在上模板2的带动下与下模仁4脱离,产品15与上模仁3脱离,同时斜顶杆8在顶板7的带动下与产品15的倒扣150脱离,开模和脱倒扣同时进行,提高成型效率,提供产品脱模稳定性。释放顶板7后,顶板7在复位弹簧14的弹力作用下复位,上模板2在顶板7的带动下复位,实现了自动的复位和合模。

37.以上实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1