一种变模温注塑成型设备的制作方法

1.本实用新型涉及注塑成型技术领域,尤其是一种变模温注塑成型设备。

背景技术:

2.为了降低较厚产品的成型周期,用变模温的工艺方法替代传统工艺是大势所趋。但是对于壁厚较厚的产品,采用在一套模具上实现变模温方案会给公司和产品带来一系列的问题缺陷,具体如下:

3.(1)现有的变模温设备价格昂贵,投入成本较大;

4.(2)产品整体周期较长,生产的产品数量有限,不能满足批量生产要求;

5.(3)在高模温情况下,直接通入相差较大的低温冷却液进行冷却,致使产品熔体的过冷程度大,使产品表面层来不及结晶而成为非晶结构,最终影响产品使用的机械性能;

6.(4)由于厚产品的表层冷却速度快,内部相对冷却稍慢,故仍可形成微晶结构,这会使得产品内外结晶程度不均匀,产品会产生内应力;同时,产品中的微晶和非晶结构不稳定,成型后的继续结晶会改变产品的形状尺寸和力学性能。

技术实现要素:

7.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种变模温注塑成型设备。

8.本实用新型解决其技术问题所采用的技术方案是:一种变模温注塑成型设备,包括:

9.一动模组件,其包括动模板、承载台和若干个动模,所述承载台转动连接在动模板上,所述动模均匀分布在承载台上,承载台的中间设有与各动模连通的第一换热转件;

10.一定模组件,其包括定模板和设置在定模板上对应上述动模的定模,所述定模板的中间设有与第一换热转件相对应连通的第二换热转件;

11.四个输出不同冷却液温度的模温机,每个模温机均与第二换热转件及定模连通。

12.通过第一换热转件和第二换热转件的旋转,使得任一动模和对应的定模接入不同的冷却液温度,以实现平缓变温。

13.进一步地限定,所述第一换热转件呈圆盘状,其端面中间设有转动件,所述转动件朝向定模组件上设有连接管,第一换热转件圆周面上分布有与每个动模连通的进液管和出液管,所述进液管和出液管与相应的连接管连通。

14.更进一步地限定,所述第二换热转件也呈圆盘状,其端面中间转动连接有连接座,所述连接座朝向动模板的一端设置有与连接管对应连接的连接套,所述定模板对应连接座的位置安装有驱动连接座转动的电机。

15.通过电机驱动连接座转动,从而使得转动件转动,以实现任一动模和对应的定模接入不同的冷却液温度。

16.进一步地限定,所述模温机上设有连通第二换热转件上的第一管路和连通定模的

第二管路。

17.如此设置,冷却液通过第二管路进入定模,同时通过第一管路经连接管进入相应的动模,保证冷却液对动、定模的冷却效果。

18.进一步地限定,四个模温机分别输出第一高温度冷却液、中等温度冷却液、低温度冷却液和第二高温度冷却液。

19.如此设置,冷却液的温度是从高到低逐渐降低,故产品表层的冷却速度也会是一个逐渐降低的过程,这会给予产品表层最长的结晶时间,让其在较高温度下充分结晶。

20.进一步地限定,所述动模板的四个角上设有定位导柱,所述定模板的四个角上设有套设在定位导柱上的通孔。

21.通过导柱,便于实现定模板离开动模板。

22.本实用新型的有益效果是:

23.第一换热转件和第二换热转件的旋转,使得任一动模和对应的定模接入不同的冷却液温度,以实现平缓变温;利用多套模具或一套模具(多套模具型芯)的结构,将生产效率直接提高多倍;另外,运用将冷却液温度进行分解的方式,即可使用普通模温机实现变温过程。

附图说明

24.下面结合附图和实施方式对本实用新型进一步说明。

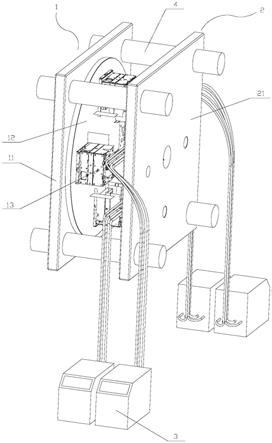

25.图1是本实用新型的结构示意图。

26.图2是图1另一个方向上的结构示意图。

27.图3是图1是主视图。

28.图4是图1中动模组件的结构示意图。

29.图5是图1中定模组件的结构示意图。

30.图中:1.动模组件,2.定模组件,3.模温机,4.定位导柱,5.电机,11.动模板,12.承载台,13.动模,14.第一换热转件,21.定模板,22.定模,23.第二换热转件,141.转动件,142.连接管,143.进液管,144.出液管,231.连接座,232.连接套,31.第一管路,32. 第二管路。

具体实施方式

31.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

32.如图1~5所示,一种变模温注塑成型设备,包括动模组件1、定模组件2和四个输出不同冷却液温度的模温机3,动模组件1包括动模板11、承载台12和四个动模13,承载台12连接在动模板11上,动模13均匀分布在承载台12上,承载台12的中间设有与各动模13连通的第一换热转件14;定模组件2包括定模板21和设置在定模板21上对应上述动模13的定模22,定模板21的中间设有与第一换热转件14相对应连通的第二换热转件23;每个模温机3均与第二换热转件23及定模22连通。动模板11的四个角上设有定位导柱4,定模板21的四个角上设有套设在定位导柱4上的通孔。

33.如图4所示,第一换热转件14呈圆盘状,其端面中间设有转动件141,转动件141朝

向定模组件2上设有连接管142,第一换热转件141圆周面上分布有与每个动模13连通的进液管143和出液管144,进液管143和出液管144与相应的连接管142连通。

34.如图5所示,第二换热转件23也呈圆盘状,其端面中间转动连接有连接座231,连接座231朝向动模板11的一端设置有与连接管142对应连接的连接套232,定模板21对应连接座的位置安装有驱动连接座231转动的电机5。变模温机3上设有连通第二换热转件23上的第一管路31和连通定模22的第二管路32。

35.其中,四个模温机3分别输出第一高温度冷却液、中等温度冷却液、低温度冷却液和第二高温度冷却液。

36.采用上述变模温注塑成型设备的成型工艺,具体步骤如下:对承载台12上的任一动模13及其对应的定模22进行140秒的升温,到达模具要求的成型温度,驱动电机5转动,带动连接座142转动,使得该定模22与输出第一高温度冷却液(190℃)的模温机3连通,同时使得转动件141转动至输出第一高温度冷却液的模温机3通过连接管142与该动模13连通,电机5停止转动,动、定模13、22合模,进行注射、保压和冷却(注射2秒、保压20秒、冷却100秒),然后定模22离开动模13(开模时间10秒);驱动电机5转动,带动连接座142转动,使得该定模22与输出中等温度冷却液(160℃)的模温机3连通,同时使得转动件141转动至输出中等温度冷却液的模温机3通过连接管142与该动模13连通,电机5停止转动,动、定模13、22合模,进行模具冷却,待经过140秒后,定模22离开动模13;驱动电机5转动,带动连接座142转动,使得该定模22与输出低温度冷却液(130℃)的模温机3连通,同时使得转动件141转动至输出低温度冷却液的模温机3通过连接管142与该动模13连通,电机5停止转动,动、定模13、22合模,再次进行模具冷却,待经过140秒后,定模22离开动模13,进行脱模,顶出产品;驱动电机5转动,带动连接座142转动,使得该定模22与输出第二高温度冷却液的模温机3连通,同时使得转动件141转动至输出第二高温度冷却液(190℃)的模温机3通过连接管142与该动模13连通,电机5停止转动,动、定模13、22合模,进行模具加热,待经过140秒达到材料成型温度,定模22离开动模13。

37.变模温工艺方案可以利用上述的多套模具,也可以用一套模具,该模具有多套模具型芯(动模芯和定模芯),在注塑机台上不断的旋转,再配合对应位置的冷却液温度设置,可以解决现有变模温设备价格昂贵,投入成本较大问题;批量生产效率低的问题;结晶度不高、产品内应力和后续产品重结晶等问题。

38.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1