一种线束支架的成型模具的制作方法

1.本实用新型涉及在注射模的领域,尤其是涉及一种线束支架的成型模具。

背景技术:

2.注射模按浇注系统又可分为冷流道模、热流道模两种,依成型特性区分为热固性塑胶模具、热塑性塑胶模具两种;依成型工艺区分为传塑模、吹塑模、铸塑模、热成型模、热压模(压塑模)、注射模等,其中热压模以溢料方式又可分为溢式、半溢式、不溢式三种;按装卸方式可分为移动式、固定式两种。

3.图1为一种线束支架100,该线束支架100包含了第一侧孔101、第二侧孔104、侧槽102、侧筋103等结构,线束支架100结构较为复杂,需要设计一套能够成型该线束支架100的注射模。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种线束支架的成型模具,线束支架在上模仁、下模仁内注塑成型,滑块、抽芯组能实现顺利脱模。

5.本实用新型解决上述技术问题所采用的技术方案为:一种线束支架的成型模具,包括上模组和下模组,所述的下模组设有下模板,所述的下模板设有下模仁、以及位于下模仁两侧的滑块,所述的滑块设有穿孔,所述的下模仁设有插块、下成型台、下成型孔,所述的插块设有插入穿孔内的凸筋,部分所述的下成型孔内设有下嵌件;所述的上模组包括上模板和上模仁,所述的上模仁设有大镶件、小镶件、抽芯组,所述的抽芯组包括活动设在上模仁内的抽芯块、以及可上下移动的升降块,所述的升降块设有倾斜的滑槽,所述的抽芯块设有抽芯杆和倾斜的凸块,所述的滑槽和凸块滑动连接。

6.作为本实用新型进一步改进:所述的抽芯组还包括固定板和两个上嵌件。

7.作为本实用新型进一步改进:所述的抽芯块和升降块位于两个上嵌件之间,所述的抽芯杆横向穿过上嵌件。

8.作为本实用新型进一步改进:所述的上模仁设有空腔,所述的固定板、上嵌件固定安装在空腔内。使用螺栓将固定板、上嵌件固定安装在空腔内,后期也可以拧开螺栓将固定板、上嵌件拆开维修、更换。

9.作为本实用新型进一步改进:所述的上模板设有滑孔,所述的升降块活动设在滑孔内。升降块可以在滑孔内上下移动。

10.作为本实用新型进一步改进:所述的上模组设有可带动升降块上下移动的油缸。分模后,油缸可以带动升降块向上移动,合模时,油缸带动升降块向下移动。

11.作为本实用新型进一步改进:所述的滑槽和凸块的截面均为“t”形。所以凸块装入滑槽后,两者可以作直线滑动,但不会脱开分离。

12.作为本实用新型进一步改进:所述的上嵌件设有第一上成型柱,所述的大镶件设有第二上成型柱和芯棒。第一上成型柱、第二上成型柱用来成型线束支架的上端结构;大镶

件内部设有内孔,芯棒装填在内孔处(芯棒总长度比内孔深度短,于是内孔大部分被芯棒堵住,就剩下少许内孔空间),此时该剩余的内孔空间用来成型线束支架的上端结构。

13.作为本实用新型进一步改进:所述的上模板设有插入滑块的斜导柱。分模时,在斜导柱的引导下,滑块会向两侧移动。

14.作为本实用新型进一步改进:所述的下模组还设有顶板、顶杆、缓冲块。顶板带动顶杆向上移动从而将线束支架从下模仁内顶出;上模组与下模组合拢过程中,缓冲块可以减缓两者所承受的冲击力。

15.本实用新型的优点在于结构独特,设计构思巧妙,能顺利地实现线束支架的注塑成型、抽芯、脱模。具体是:线束支架在上模仁、下模仁内注塑;上模仁、大镶件、小镶件用来成型线束支架的上端结构,抽芯杆用来成型线束支架的第一侧孔;下模仁、滑块、插块、下成型台、下成型孔、下嵌件用来成型线束支架的下端结构,插块的凸筋用来成型线束支架的侧筋;分模后,滑块向两侧移动,滑块与线束支架的第二侧孔、侧槽分离,升降块向上移动,凸块在滑槽内滑动,于是两个抽芯块被升降块带动而向中心移动,从而使抽芯杆端部脱离线束支架的第一侧孔,完成抽芯。

附图说明

16.图1为线束支架的示意图;

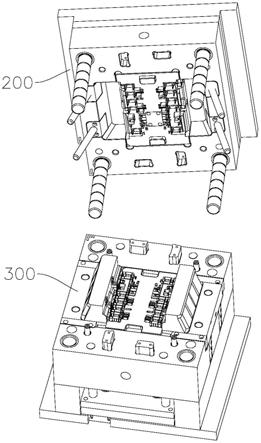

17.图2为本实用新型的分解示意图;

18.图3为下模组的分解示意图;

19.图4为上模组的分解示意图;

20.图5为抽芯组的分解示意图;

21.图6为开模后的抽芯组的示意图(升降块向上移动,两个抽芯块朝中心移动);

22.图7为上模组的剖面示意图。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.如图1-7所示:一种线束支架的成型模具,包括上模组200和下模组300,下模组300设有下模板302,下模板302设有下模仁310、以及位于下模仁310两侧的滑块330,滑块330设有穿孔331,下模仁310设有插块320、下成型台312、下成型孔311,插块320设有插入穿孔331内的凸筋321,部分下成型孔311内设有下嵌件340;上模组200包括上模板210和上模仁1,上模仁1设有大镶件2、小镶件4、抽芯组400,抽芯组400包括活动设在上模仁1内的抽芯块6、以及可上下移动的升降块5,升降块5设有倾斜的滑槽51,抽芯块6设有抽芯杆62和倾斜的凸块61,滑槽51和凸块61滑动连接。本实用新型设置了两个线束支架100的注塑腔,注塑后的两个线束支架100镜像对称,滑块330用于成型该线束支架100的第二侧孔104、侧槽102,插块320成型侧筋103。

25.抽芯组400还包括固定板8和两个上嵌件7。上嵌件7用来成型线束支架100的上端结构,固定板8用来向上支撑抽芯块6。

26.抽芯块6和升降块5位于两个上嵌件7之间,抽芯杆62横向穿过上嵌件7。上嵌件7设置了横向孔,抽芯杆62可以在横向孔内左右移动;合模后,抽芯杆62端部伸出横向孔,此时抽芯杆62端部用于成型线束支架100的第一侧孔101;分模后,抽芯杆62端部缩入横向孔后脱离第一侧孔101,从而完成抽芯。

27.上模仁1设有空腔11,固定板8、上嵌件7固定安装在空腔11内。

28.上模板210设有滑孔211,升降块5活动设在滑孔211内。

29.上模组200设有可带动升降块5上下移动的油缸401。

30.滑槽51和凸块61的截面均为“t”形。

31.上嵌件7设有第一上成型柱71,大镶件2设有第二上成型柱21和芯棒3。

32.上模板210设有插入滑块330的斜导柱220。

33.下模组300还设有顶板301、顶杆303、缓冲块304。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种线束支架的成型模具,包括上模组和下模组,其特征在于所述的下模组设有下模板,所述的下模板设有下模仁、以及位于下模仁两侧的滑块,所述的滑块设有穿孔,所述的下模仁设有插块、下成型台、下成型孔,所述的插块设有插入穿孔内的凸筋,部分所述的下成型孔内设有下嵌件;所述的上模组包括上模板和上模仁,所述的上模仁设有大镶件、小镶件、抽芯组,所述的抽芯组包括活动设在上模仁内的抽芯块、以及可上下移动的升降块,所述的升降块设有倾斜的滑槽,所述的抽芯块设有抽芯杆和倾斜的凸块,所述的滑槽和凸块滑动连接。2.根据权利要求1所述的一种线束支架的成型模具,其特征在于所述的抽芯组还包括固定板和两个上嵌件。3.根据权利要求2所述的一种线束支架的成型模具,其特征在于所述的抽芯块和升降块位于两个上嵌件之间,所述的抽芯杆横向穿过上嵌件。4.根据权利要求2所述的一种线束支架的成型模具,其特征在于所述的上模仁设有空腔,所述的固定板、上嵌件固定安装在空腔内。5.根据权利要求1所述的一种线束支架的成型模具,其特征在于所述的上模板设有滑孔,所述的升降块活动设在滑孔内。6.根据权利要求5所述的一种线束支架的成型模具,其特征在于所述的上模组设有可带动升降块上下移动的油缸。7.根据权利要求1所述的一种线束支架的成型模具,其特征在于所述的滑槽和凸块的截面均为“t”形。8.根据权利要求2所述的一种线束支架的成型模具,其特征在于所述的上嵌件设有第一上成型柱,所述的大镶件设有第二上成型柱和芯棒。9.根据权利要求1所述的一种线束支架的成型模具,其特征在于所述的上模板设有插入滑块的斜导柱。10.根据权利要求1所述的一种线束支架的成型模具,其特征在于所述的下模组还设有顶板、顶杆、缓冲块。

技术总结

本实用新型公开了一种线束支架的成型模具,包括上模组和下模组,下模组设有下模板,下模板设有下模仁、以及位于下模仁两侧的滑块,滑块设有穿孔,下模仁设有插块、下成型台、下成型孔,插块设有插入穿孔内的凸筋,部分下成型孔内设有下嵌件;上模组包括上模板和上模仁,上模仁设有大镶件、小镶件、抽芯组,抽芯组包括活动设在上模仁内的抽芯块、以及可上下移动的升降块,升降块设有倾斜的滑槽,抽芯块设有抽芯杆和倾斜的凸块,滑槽和凸块滑动连接。本实用新型结构独特,设计构思巧妙,能顺利地实现线束支架的注塑成型、抽芯、脱模。脱模。脱模。

技术研发人员:吴银锋 陈丹萍 王定军

受保护的技术使用者:宁波建新白马注塑有限公司

技术研发日:2021.08.26

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1