带和胎面鼓的制作方法

1.本实用新型涉及一种带和胎面鼓、组件以及用于制造带和胎面包装的方法。本实用新型还涉及一种用于轮胎成型的鼓、比如带和胎面鼓或传送鼓、以及操作所述鼓的方法。

背景技术:

2.wo 2015/023183 a1公开了一种带和胎面鼓,用于将带层和胎面层的包装制造成大致圆柱形的轮胎部件。成型鼓包括两个支承构件,当所述胎面层比下面的带层宽时,所述支承构件能径向地移动以对胎面层的侧面进行支承,特别是在所述胎面层的前端和后端重叠且需要可靠地缝合的区域中。

3.已知的成型鼓的缺点是胎面层没有在重叠区域中固定在支承构件上。因此,尽管胎面层在其整个宽度范围内得到均匀支承,但是在缝合之前胎面层仍可能在支承构件上移动或滑动。此外,在制造胎面层之后,胎面层的前端处的尖端或翼部倾向于稍微变形或收缩,从而在将胎面层施加到成型鼓时在所述翼部位置处造成凹痕。这可能会影响将尾端精确地拼接到前端的能力。

技术实现要素:

4.本实用新型的一个目的是提供一种带和胎面鼓、组件以及用于制造带和胎面包装的方法,其中,可以进一步改进缝合之前胎面层在支承构件上的定位。

5.根据第一方面,本实用新型提供了一种带和胎面鼓,所述带和胎面鼓用于制造带和胎面包装,其中,带和胎面包装包括带层和比带层宽的胎面层,其中,带和胎面鼓具有能绕鼓轴线旋转的周向表面,其中,带和胎面鼓包括第一支承构件,其中,第一支承构件包括背向鼓轴线的胎面支承表面,所述胎面支承表面用于在所述胎面层比带层宽之处至少部分地支承胎面层,其中,第一支承构件能够在径向方向上定位在周向表面外的升高位置处,其中,带和胎面鼓还包括第一保持元件,所述第一保持元件用于接合到胎面层上,以将胎面层在第一支承构件处保持在胎面支承表面上的适当位置。

6.第一保持元件是带和胎面鼓的一部分,并且在功能上与胎面支承表面的不同之处在于,胎面支承表面仅对胎面层进行支承,而第一保持元件将胎面层保持在所述胎面支承表面上的适当位置处。

7.保持元件可以有效地通过防止所述胎面层相对于胎面支承表面的滑动或移动而将胎面层保持在胎面支承表面上的适当位置处。因此,可以改进缝合之前胎面层在支承构件上的定位。更具体地,可以更可靠地保持胎面层的前端处的尖端或翼部,从而在将尾端拼接到前端时将所述尖端或翼部保持在最佳位置处。

8.在优选实施方式中,带和胎面鼓包括第二支承构件,所述第二支承构件在平行于鼓轴线的轴向方向上与第一支承构件间隔开,其中,第二支承构件包括背向鼓轴线的胎面支承表面,所述胎面支承表面用于在所述胎面层比带层宽之处至少部分地支承胎面层,其中,第二支承构件能够在径向方向上定位在周向表面外的升高位置处,其中,带和胎面鼓还

包括第二保持元件,所述第二保持元件用于将胎面层保持在第二支承构件处。通过提供两个保持元件,可以同时/同步或按特定顺序对尖端或翼部两者进行保持。

9.在一个实施方式中,第一保持元件和第二保持元件能够单独地移动。附加地或替代地,第一保持元件和第二保持元件能够非同步地控制。在本实用新型的上下文中,术语“非同步地”将被解释为不在同时或不以相同方式发生。前述特征可以用于将保持元件移动不同距离或在不同时间移动保持元件。例如,可以选择最初将胎面层保持在支承构件中的一个处,这只是为了利用胎面层仍然可以在另一个支承构件上移动或滑动的事实来有利地校正胎面层中的变形、即通过旋转带和胎面鼓和/或通过反转将胎面层供给到带和胎面鼓的输送机来回拉胎面层,从而沿着胎面层的一侧比胎面层的另一侧拉动更多。

10.在另一个实施方式中,第一保持元件包括一个或多个针。针可以至少部分地从胎面支承表面突出和/或刺穿到胎面层的材料中,以有效地将胎面层保持在相应的支承构件上的适当位置处。附加地或替代地,也可以使用抽吸元件或另一合适类型的保持元件。

11.在另一实施方式中,第一支承构件在第一支承构件的胎面支承表面中设置有孔,其中,第一保持元件能穿过第一支承构件的胎面支承表面中的孔相对于第一支承构件移动。该孔可以方便地位于胎面支承表面的边界内,从而直接从所述边界内与胎面层接合和/或相互作用。

12.在另一实施方式中,第一保持元件能够相对于第一支承构件在横向于或大致横向于鼓轴线的方向、即在径向方向上移动。因此,保持元件可以在与支承构件相同或大致相同的方向上移动。

13.在另一实施方式中,带和胎面鼓包括第一驱动构件,所述第一驱动构件用于驱动第一支承构件和第一保持元件在径向方向上的移动。因此,第一支承构件和第一保持元件可以由相同的第一驱动构件驱动。因此,第一保持元件的驱动不需要单独的驱动构件。类似地,第二支承构件和第二保持元件可以由具有相同技术优势的相同第二驱动构件驱动。

14.优选地,第一驱动构件是能够沿行程距离移动的线性驱动器,其中,第一驱动构件布置成沿行程距离的第一部分在径向方向上仅驱动第一保持元件,并且其中,第一驱动构件布置成沿行程距离的第二部分在径向方向上驱动第一保持元件和第一支承构件两者。因此,可以使第一保持元件相对于最初保持静止的第一支承构件移动。一旦第一保持元件和第一支承构件两者都被移动,第一保持元件与第一构件之间的相对移动就可以减小或消除。换言之,一旦第一保持元件和第一支承构件两者都在径向方向上移动,它们就可以一致地移动。

15.更优选地,第一驱动构件包括保持推动件和支承推动件,其中,所述保持推动件布置成在支承推动件推动或接触第一支承构件或与第一支承构件相关联的部件之前,在径向方向上推动或接触第一保持元件或与第一保持元件相关联的部件。因此,第一驱动构件可以在径向方向上以线性方式连续地驱动,同时在行程距离的第一部分期间与保持推动件一起带动第一保持元件,并且在行程距离的第二部分期间与支承推动件一起带动第一支承构件。

16.最优选地,所述第一支承构件包括基座,所述基座具有用于与所述支承推动件接触的以相对于径向方向倾斜的角度延伸的接触表面,其中,所述支承推动件能够相对于所述接触表面在横向于或垂直于径向方向的调节方向上移动,以对行程距离的第一部分和第

二部分进行调节。通过对行程距离的第一部分进行调节,可以设定第一保持元件与第一支承构件之间的相对移动量。特别地,可以使支承推动件在行程距离的较长的第一部分之后接触第一支承构件,以允许第一保持元件从支承构件进一步突出。相反地,可以使支承推动件在行程距离的较短的第一部分之后接触第一支承构件,以允许第一保持元件从支承构件较少地突出。在第一保持元件包括一个或多个针的情况下,该调节可以对一个或多个针刺穿胎面层材料的深度进行设定。

17.在另一实施方式中,保持推动件是气动致动器,所述气动致动器包括:气缸;第一流动通道,所述第一流动通道在气缸的第一端处与所述气缸流体连通;以及第二流动通道,所述第二流动通道在与气缸的第一端相对的气缸的第二端处与气缸流体连通,其中,所述保持推动件还包括活塞,所述活塞能够在气缸的第一端处的第一位置与气缸的第二端处的第二位置之间在气缸内来回移动。气动致动器可以在径向方向上可靠地使保持元件移位。

18.在其另一实施方式中,活塞包括延伸穿过所述活塞的活塞孔,其中,保持推动件布置成在活塞处于第一位置或处于第一位置与第二位置之间时,允许流体在第一流动通道与第二流动通道之间流动,并且其中,所述保持推动件布置成在所述活塞处于所述第二位置时,阻止在所述第一流动通道与所述第二流动通道之间的流体流动。因此,通过对第一流动通道和/ 或第二流动通道处的流体流量进行测量,可以可靠地确定活塞是否处于第二位置。

19.在其优选实施方式中,带和胎面鼓还包括具有流量计的控制单元,所述流量计与第一流动通道流体连通,以用于对所述第一流动通道中的流量进行测量。当在第二流动通道处对流量进行测量时,可能将活塞与气缸之间的小泄漏记录为流体流量。当在第一流动通道处测量时,可以防止该问题。因此,可以更可靠地测量流体流量。控制单元可以生成指示测量到的流量的信号。优选地,控制单元在功能上进一步联接到流体供给和/或带和胎面鼓的旋转驱动器。

20.在其另一实施方式中,控制单元布置成在所述活塞朝向第二位置移动且流量计测量到流量时,生成指示活塞不处于第二位置的信号;和/或其中,控制单元布置成在所述活塞已经移动到第二位置且流量计未测量到流量时,生成指示活塞处于第二位置的信号。换言之,当流量计检测到流量时,控制单元可以通知活塞不处于第二位置。附加地或替代地,当未检测到流量时,控制单元可以通知活塞处于第二位置。因此,控制单元可以可靠地确定活塞是否处于第二位置,从而确定保持元件是否处于其缩回位置。由此,控制单元可以布置成在保持元件不处于其缩回位置时阻止带和胎面鼓的旋转。因此,可以防止带有延伸或部分地延伸的保持元件的鼓的旋转。因此,可以改进工艺安全性。附加地,可以防止存在于带和胎面鼓上的轮胎部件的损坏。

21.在另一实施方式中,控制单元布置成在活塞移动到第一位置且流量计测量到流量时,生成指示保持推动件的正常运行的信号;和/或其中,控制单元布置成在活塞移动到第一位置且流量计未测量到流量时,生成指示活塞孔的污染的信号。换言之,控制单元可以对活塞孔被污染或堵塞进行检测。优选地,控制单元布置成使带和胎面鼓倾斜,以对活塞孔进行清洁。因此,可以在早期检测到保持推动件的故障。因此,可以进一步改进工作安全性。

22.在另一实施方式中,保持推动件包括间隔件,所述间隔件在活塞处于第一位置时将活塞与气缸的第一端间隔开,使得第一流动通道和活塞孔处于流体连通。换言之,当活塞

处于第一位置时,间隔件可以允许第一通道与活塞孔之间的流动。因此,当活塞处于第一位置时,间隔件可以允许经由所述活塞孔在第一通道与第二通道之间的流动。

23.在其优选实施方式中,间隔件布置在活塞上。间隔件例如可以是围绕连接到活塞的杆布置的间隔环。

24.在其替代实施方式中,间隔件布置在气缸的第一端处。

25.在另一实施方式中,当活塞处于第一位置时,第一流动通道布置成与活塞孔对准。当第一流动通道与活塞孔对准时,流体可以经由活塞孔自由地从第一流动通道流向第二流动通道,而无需间隔件。

26.在另一实施方式中,带和胎面鼓包括共同形成周向表面的多个能径向地移动的部段,其中,第一支承构件和第一保持元件设置在多个能径向地移动的部段中的一个能径向地移动的部段处。一个能径向地移动的部段可以布置在围绕胎面和带轮的周向表面的预定位置处,该预定位置指定为以重叠构造来接收胎面层的前端和尾端,以用于缝合和/或拼接。

27.优选地,第一支承构件相对于所述一个能径向地移动的部段在缩回位置与升高位置之间能够在径向方向上移动。换言之,多个能径向地移动的部段可以在径向方向上移动,以使带和胎面鼓的整体直径扩大或缩小,而支承构件可以相对于其所位于的一个能径向地移动的部段移动,无论所述一个能径向地移动的部段的径向位置如何。此外,根据前面讨论的实施方式,保持元件可以相对于支承构件移动,该支承构件可以相对于能径向地移动的部段移动。

28.在另一实施方式中,当所述一个或多个针在径向方向上部分地突出到第一支承构件外时,第一保持元件的一个或多个针能够围绕横向于径向方向的倾斜轴线倾斜。这可以增加针在胎面层的材料上的抓持力,并且可以防止胎面层从所述针意外或无意地脱离。

29.根据第二方面,本实用新型提供了一种用于轮胎成型的鼓、比如带和胎面鼓或传送鼓,所述鼓包括气动致动器,所述气动致动器用于对所致动的鼓部件相对于所述鼓的参考表面的径向移动进行控制,其中,气动致动器包括气缸,所述气缸具有第一流动通道和第二流动通道,所述第一流动通道位于气缸的第一端处,所述第二流动通道位于与气缸的第一端相对的气缸的第二端处,其中,保持推动件还包括活塞,所述活塞能够在气缸的第一端处的第一位置与气缸的第二端处的第二位置之间在气缸内来回移动,其中,活塞包括延伸穿过所述活塞的活塞孔,其中,气动致动器布置成在活塞处于第一位置或处于第一位置与第二位置之间时,允许流体在第一流动通道与第二流动通道之间流动,并且其中,气动致动器布置成在活塞处于第二位置时,阻止在第一流动通道与第二流动通道之间的流体流动。

30.因此,通过对第一流动通道和/或第二流动通道处的流体流量进行测量,可以可靠地确定活塞是否处于第二位置。

31.在其实施方式中,鼓还包括控制单元,所述控制单元具有流量计,所述流量计与第一流动通道流体连通,以用于对所述第一流动通道中的流量进行测量。当在第二流动通道处对流量进行测量时,可能将活塞与气缸之间的小泄漏记录为流体流量。当在第一流动通道处测量时,可以防止该问题。因此,可以更可靠地测量流体流量。控制单元可以生成指示测量到的流量的信号。优选地,控制单元在功能上进一步联接到流体供给和/或带和胎面鼓的旋转驱动器。

32.在其另一实施方式中,控制单元布置成在所述活塞朝向第二位置移动且流量计测量到流量时,生成指示活塞不处于第二位置的信号;和/或其中,控制单元布置成在所述活塞已经移动到第二位置且流量计未测量到流量时,生成指示活塞处于第二位置的信号。换言之,当流量计检测到流量时,控制单元可以通知活塞不处于第二位置。附加地或替代地,当未检测到流量时,控制单元可以通知活塞处于第二位置。因此,控制单元可以可靠地确定活塞是否处于第二位置,从而确定保持元件是否处于其缩回位置。由此,控制单元可以布置成在保持元件不处于其缩回位置时阻止带和胎面鼓的旋转。因此,可以防止带有延伸或部分地延伸的保持元件的鼓的旋转。因此,可以改进工艺安全性。附加地,可以防止存在于带和胎面鼓上的轮胎部件的损坏。

33.在另一实施方式中,控制单元布置成在活塞移动到第一位置且流量计测量到流量时,生成指示气动致动器的正常运行的信号;和/或其中,控制单元布置成在活塞移动到第一位置且流量计未测量到流量时,生成指示活塞孔的污染的信号。换言之,控制单元可以对活塞孔的污染或堵塞进行检测。优选地,控制单元布置成使带和胎面鼓倾斜,以对活塞孔进行清洁。因此,可以在早期检测到保持推动件的故障。因此,可以进一步改进工作安全性。

34.在另一实施方式中,气动致动器包括间隔件,所述间隔件在活塞处于第一位置时将活塞与气缸的第一端间隔开,使得第一流动通道和活塞孔处于流体连通。换言之,当活塞处于第一位置时,间隔件可以允许第一通道与活塞孔之间的流动。因此,当活塞处于第一位置时,间隔件可以允许经由所述活塞孔在第一通道与第二通道之间的流动。

35.在其优选实施方式中,间隔件布置在活塞上。间隔件例如可以是围绕连接到活塞的杆布置的间隔环。

36.在其替代实施方式中,间隔件布置在气缸的第一端处。

37.在另一实施方式中,当活塞处于第一位置时,第一流动通道布置成与活塞孔对准。当第一流动通道与活塞孔对准时,流体可以经由活塞孔自由地从第一流动通道流向第二流动通道,而无需间隔件。

38.根据第三方面,本实用新型提供一种组件,所述组件包括根据本实用新型的第一方面的前述实施方式中的任一项的带和胎面鼓以及用于向胎面层施加压力的按压构件。

39.该按压构件可以有效地与带和胎面鼓的前述保持元件协配,以可靠地保持胎面层。特别地,当保持元件从另一侧接合到和/或刺穿到胎面层时,按压构件可以向胎面层提供反压力。

40.优选地,所述按压构件布置成在所述胎面层的宽度范围内不对称地向所述胎面层施加压力。因此,根据需要压力的位置,按压构件可以选择性地或非均匀地施加压力。特别地,如下面的实施方式所示,可以仅在需要保持胎面层的位置处施加压力。

41.在另一实施方式中,带和胎面鼓包括第二支承构件,所述第二支承构件在平行于鼓轴线的轴向方向上与第一支承构件间隔开,其中,第二支承构件包括背向鼓轴线的胎面支承表面,所述胎面支承表面用于在所述胎面层比所述带层宽之处至少部分地支承胎面层,其中,所述按压构件包括:多个盘;以及用于以并排构造的方式支承所述多个盘的轴,其中,多个盘中的每个盘能够相对于多个盘中的其他盘在垂直于轴的按压方向上单独地移动,其中,多个盘包括第一组的盘和第二组的盘,所述第一组的盘用于对支承在第一支承构件上的胎面层的区域进行按压,所述第二组的盘用于对支承在第二支承构件上的胎面层的

区域进行按压,其中,能够独立于第二组的盘的移动对第一组的盘的移动进行控制。因此,当胎面层仅由保持元件中的一个保持时,压力可以仅施加到由所述一个保持元件保持的胎面层的部分,而胎面层的另一部分未被保持、即另一保持元件处的部分未被保持。以这种方式,胎面层的未保持部分仍然可以在相应的支承构件上自由地移位、即相对于胎面层的保持部分使所述未保持部分重新定位或变形。以这种方式,可以优化胎面层的形状、尤其是其前端的形状,以便拼接。

42.根据第四方面,本实用新型提供了一种使用根据本实用新型的第一方面的实施方式中的任一项的带和胎面鼓来制造带和胎面包装的方法,其中,所述方法包括如下步骤:

43.-在带和胎面鼓的周向表面的周围施加带层;

44.-在带层的周围施加胎面层,同时利用第一支承构件在所述胎面层比带层宽之处对胎面层进行支承;以及

45.-利用第一保持元件在第一支承构件处保持胎面层。

46.前述方法涉及根据本实用新型的第一方面的带和胎面鼓的实际使用,因此,具有相同的技术优势,下文不再重复。

47.在优选实施方式中,带和胎面鼓包括第二支承构件,所述第二支承构件在平行于鼓轴线的轴向方向上与第一支承构件间隔开,其中,第二支承构件包括背向鼓轴线的胎面支承表面,所述胎面支承表面用于在所述胎面层比带层宽之处至少部分地支承胎面层,其中,第二支承构件能够在径向方向上定位在周向表面外的升高位置处,其中,带和胎面鼓还包括第二保持元件,所述第二保持元件用于将胎面层保持在第二支承构件处,其中,所述方法包括如下步骤:

48.-在第一支承构件与第二支承构件之间,在带和胎面鼓的周向表面的周围施加带层;

49.-在带层的周围施加胎面层,同时利用第二支承构件在所述胎面层比带层宽之处对胎面层进行支承;以及

50.-利用第二保持元件在第二支承构件处保持胎面层。

51.在一个实施方式中,对第一保持元件和第二保持元件进行控制以同步地保持胎面层。

52.替代地,对第一保持元件和第二保持元件进行控制以非同步地保持胎面层。

53.在另一实施方式中,第一保持元件包括一个或多个针,其中,第一保持元件对胎面层的保持涉及将一个或多个针刺穿到穿胎面层中。

54.优选地,当所述一个或多个针在径向方向上部分地突出到第一支承构件外时,第一保持元件的一个或多个针围绕横向于径向方向的倾斜轴线倾斜。在另一实施方式中,所述方法还包括如下步骤:仅使第一保持元件沿行程距离的第一部分在径向方向上移动,并且使第一保持元件和第一支承构件两者沿行程距离的第二部分在径向方向上移动。

55.优选地,所述方法还包括如下步骤:对行程距离的第一部分和第二部分进行调节。

56.在另一实施方式中,带和胎面鼓包括共同形成周向表面的多个能径向地移动的部段,其中,第一支承构件和第一保持元件设置在多个能径向地移动的部段中的一个能径向地移动的部段处,其中,所述方法还包括如下步骤:使第一支承构件相对于所述一个能径向地移动的部段在缩回位置与升高位置之间在径向方向上移动。

57.在另一实施方式中,所述方法还包括如下步骤:利用供料器将胎面层供给到带和胎面鼓,并且在胎面层被第一保持元件保持时,利用供料器回拉胎面层。

58.优选地,当胎面层由第一保持元件和第二保持元件两者保持时,供料器回拉胎面层。通过回拉胎面层、即在与其馈送方向相反的方向上回拉胎面层,胎面层可以相对于所述胎面层的被保持的(多个)部分变形。因此,可以优化胎面层的形状、尤其是其前端的形状,以便拼接。

59.在另一实施方式中,胎面层具有前端,其中,第一保持元件和第二保持元件在前端处分别对胎面层的第一尖端和第二尖端进行保持。如前所述,胎面层的尖端或翼部倾向于稍微变形或收缩,从而在所述尖端或翼部的位置处在尾端与前端之间的拼接中造成凹痕。通过保持尖端,可以对所述尖端相对于彼此和/或前端的其余部分的位置进行控制和/或调节。特别地,可以在前端的其余部分被前面提到的供料器回拉的同时对尖端进行保持,以确保尖端比前端的其余部分稍微向前突出、即确保在所述尖端位置处在尾端与前端之间存在良好的紧压拼接。

60.在另一实施方式中,胎面层具有前端,其中,第一保持元件和第二保持元件在前端处保持胎面层,同时将所述胎面层施加在带层的周围。因此,可以在施加期间可靠地保持前端。因此,可以更精确地定位所述前端。因此,可以更可靠地拼接胎面层的前端和后端。

61.在另一实施方式中,所述方法还包括如下步骤:使用按压构件向胎面层施加压力。

62.优选地,按压构件在胎面层的宽度范围内不对称地向胎面层施加压力。

63.在另一实施方式中,所述方法还包括如下步骤:使用按压构件向胎面层施加压力,其中,按压构件包括多个盘、以及用于以并排构造的方式支承所述多个盘的轴,其中,多个盘中的每个盘能够相对于多个盘中的其他盘在垂直于轴的按压方向上单独地移动,其中,所述方法还包括如下步骤:通过独立地对第二组的盘的移动与第一组的盘的移动进行控制,利用多个盘中的第一组的盘对支承在第一支承构件上的胎面层的区域进行按压,并且利用多个盘中的第二组的盘对支承在第二支承构件上的胎面层的区域进行按压。

64.优选地,当第一保持元件保持胎面层时,第一组的盘被按压到胎面层上。

65.在另一实施方式中,当第二保持元件保持胎面层时,第二组的盘被按压到胎面层上。

66.根据第五方面,本实用新型提供了一种用于对根据本实用新型的第二方面的实施方式中的任一项的用于轮胎成型的鼓进行操作的方法,其中,所述方法包括在第一流动通道处且在第一压力下提供工作流体、优选为空气,并且在第二流动通道处且在第二压力下提供所述工作流体,其中,所述方法包括如下步骤:

67.a)相对于第二压力增加第一压力,以使活塞朝向第二位置移动;

68.b)使鼓旋转;以及

69.c)相对于第一压力增加第二压力,以使活塞朝向第一位置移动。

70.通过在第一流动通道和第二流动通道上施加压力差,可以可靠地对用于轮胎成型的鼓的致动器进行操作。

71.在其实施方式中,所述方法还包括对第一流动通道处的流体流量进行测量。因此,通过对流体流量的存在进行测量,可以确定第二位置处的活塞的存在。替代地或附加地,可以确定致动器的正常运行或污染。

72.在其优选实施方式中,所述方法还包括:

73.-当在步骤a)期间测量到流量时,阻止步骤b)的旋转;和/或

74.-当在步骤a)期间未测量到流量时,启动步骤b)的旋转。因此,当活塞不处于第二位置时,可以防止鼓的旋转。因此,可以增强工作安全性。附加地,在检测到第二位置处存在活塞时,可以自动地启动鼓的旋转。因此,可以改进处理效率。

75.在另一实施方式中,所述方法还包括:当在步骤c)期间未测量到流量时对活塞孔的污染进行检查。通过在步骤c)期间测量流量,可以检测活塞孔的污染或致动器的故障。

76.可能的话,在本说明书中所描述和所示的各种方面和特征可单独地被应用。这些单独的方面,特别是在所附独立权利要求中描述的方面和特征可成为分案申请的主题。

附图说明

77.将基于附图中示出的示例性实施方式来阐明本实用新型,附图中:

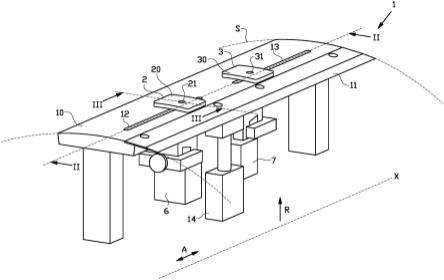

78.图1示出了根据本实用新型的第一实施方式的带和胎面鼓的轴测图,其具有两个用于对胎面层进行支承的支承构件;

79.图2示出了根据图1中的线ii-ii的带和胎面鼓的剖视图;

80.图3示出了根据图1中的线iii-iii的带和胎面鼓的剖视图;

81.图4a-图4d示出了处于其操作步骤期间的图2的支承构件中的一个;

82.图5示出了在对其操作进行调节之后的图4c的支承构件;

83.图6示出了根据图2的带和胎面鼓以及根据本实用新型的按压构件的组件的剖视图;

84.图7a、图7b和图7c示出了处于用于制造带和胎面包装的方法的步骤期间的带和胎面鼓的俯视图;

85.图8a和图8b示出了根据本实用新型的第二实施方式的替代的带和胎面鼓的剖视图;

86.图9a-图9e示出了根据本实用新型的第三实施方式的另一替代的带和胎面鼓的剖视图;

87.图10示出了根据本实用新型的第三实施方式的另一替代的带和胎面鼓的剖视图;以及

88.图11示出了根据本实用新型的第二方面的实施方式的带和胎面鼓的剖视图。

具体实施方式

89.图1示出了根据本实用新型的示例性第一实施方式的轮胎成型鼓、或者带和胎面鼓1。带和胎面鼓1具有能够绕鼓轴线x旋转的周向表面s。在该示例性实施方式中,带和胎面鼓1的周向表面s由多个能径向地移动的部段10形成(本身能从wo 2015/194940 a1中得知),以改变鼓直径。在图1中,仅示出了多个能径向地移动的部段10中的一个。在该示例性实施方式中,带和胎面鼓1还设置有盖板11,所述盖板11从部段10的一侧朝向相邻的部段10突出,以用于在多个能径向地移动的部段扩展时跨越部段 10之间的间隙,并且维持大致闭合的周向表面s。

90.带和胎面鼓1用于制造带和胎面包装9,如图2所示。带和胎面包装9 在轮胎制造过

程中被加工以形成轮胎。带和胎面包装9被缝合或拼接在带和胎面鼓1上,以形成圆柱形或大致圆柱形的轮胎部件。如图2所示,带和胎面包装9包括带层91和胎面层92,所述胎面层92在平行于鼓轴线x 的轴向方向a上比带层91宽。考虑到在垂直于鼓轴线x的径向方向r上,带层91位于胎面层92的内侧。换言之,胎面层92布置在带层91的径向外侧。由于带层91的厚度,胎面层92的悬伸侧边缘并未被支承。

91.为了适当地对胎面层92的悬伸的、未被支承的侧边缘进行支承,带和胎面鼓1包括第一支承构件2和第二支承构件3。支承构件2、3以等于或大致等于带层91的宽度的间隔距离在平行于鼓轴线x的轴向方向a上间隔开。由于该宽度可能由于轮胎设计而不同,因此,支承构件2、3在轴向方向a上的位置能够以从wo 2015/023183 a1中得知的方式进行调节。带和胎面鼓1设置有在轴向方向a上延伸穿过部段10的第一宽度调节槽12 和第二宽度调节槽13,以允许所述宽度调节。

92.如图1和图2所示,每个支承构件2、3包括背向鼓轴线x的胎面支承表面20、30,以用于在所述胎面层92比带层91宽之处支承胎面层92。每个支承构件2、3能够在沿径向方向r距周向表面s第一距离处的缩回位置 (如图4a所示)与沿径向方向r距周向表面s大于第一距离的第二距离处的升高位置(如图4d所示)之间移动。如图4a所示,第一距离可以是零或接近零。在这种情况下,支承构件2、3可以平放在部段10上。

93.每个支承构件2、3在其胎面支承表面20、30上设置有孔21、31,其原因将在下文稍后解释。第一支承构件2和第二支承构件3还包括相对于带和胎面鼓1的旋转轴线x对支承表面20、30进行支承的基座22、32。

94.如图2所示,带和胎面鼓1还包括第一保持元件4和第二保持元件5,以分别用于将胎面层92保持在第一支承构件2和第二支承构件3处。在该示例性实施方式中,第一保持元件4和第二保持元件5分别包括钉或针40、 50。替代地,第一保持元件4和第二保持元件5可以包括多个钉或针(未示出)或另一种类型的保持装置,该保持装置适于通过真空将胎面92保持在相应的支承构件4、5处。

95.第一保持元件4和第二保持元件5分别能够相对于第一支承构件2和第二支承构件3移动。特别地,保持元件4、5能够在径向方向r上或大致在径向方向r上移动。第一保持元件4和第二保持元件5能够单独地移动。在图2中,第一保持元件4被示出处于缩回位置,而第二保持元件5已经在径向方向r上向外移动。特别地,第一保持元件4和第二保持元件5能够非同步地控制。保持元件4、5可以在不同速度和/或不同时间移动不同距离。

96.第一保持元件4和第二保持元件5能够穿过各自的支承构件2、3的胎面支承表面20、30中的孔21、31分别相对于第一支承构件2和第二支承构件3移动。替代地,保持元件4、5可以刚好位于胎面支承表面20、30 的外侧、即处于宽度调节槽12、13内。

97.带和胎面鼓1包括第一驱动件6和第二驱动件7,所述第一驱动件6 用于驱动第一支承件2和第一保持元件4在径向方向r上的移动,所述第二驱动件7用于驱动第二支承件3和第二保持元件5在径向方向r上的移动。

98.驱动构件6、7是线性驱动器、即气动缸。驱动构件6、7在径向方向r 上工作。图4a-图4d中仅示出了第一驱动构件6,该第一驱动构件6能够沿行程距离d移动。第二驱动构件7以相同方式操作,下文将不再详细讨论。第一驱动构件6布置成按照行程距离d的两个部分d1、d2移动。第一驱动构件6布置成沿着行程距离d的第一部分d1在径向方向r上仅驱动第一

保持元件4。第一驱动装置6布置成沿着行程距离d的第二部分 d2在径向方向r上驱动第一保持元件4和第一支承构件2两者。

99.当更详细地观察第一驱动6时,可以观察到第一驱动构件6包括保持推动件61和支承推动件62。

100.在该示例性实施方式中,保持推动件61是布置成邻接第一保持元件4 或与之相关联的部件的块或块状元件。换言之,保持推动件61可以直接或间接地接触第一保持元件4,只要所接触的部分将保持推动件61的移动传递到第一保持元件4上。在此示例中,第一保持元件4包括针支承件41,所述针支承件41与针40相关联或连接到针40,并且面向保持推动件61。针支承件41能够穿过第一支承构件2的基座22中的径向槽24在径向方向 r上移动。

101.第一支承构件2的基座22设置有接触表面23,所述接触表面23用于接触支承推动件62。保持推动件61布置成在支承推动件62与第一支承构件2或与所述第一支承构件2相关联的部件22、23接触之前在径向方向r 上接触针支承件41。特别地,支承推动件62处于如下位置:该支承推动件 62在比图4b所示的保持推动件61与针支承件41接触的阶段靠后的阶段、即图4c所示的在行程距离d的第二部分d2中的阶段,与接触表面23接触。本领域技术人员将认识到,该接触顺序可以通过不同类型的几何形状、接触表面和/或凸轮以许多不同的方式实现,这些都落入本实用新型的范围。

102.此外,保持推动件61可以直接和/或刚性地连接到针40或针支承件41,而不是与之接触。

103.此外,通过以如下方式来布置保持推动件61和支承推动件62可以改变该顺序:使保持推动件61和支承推动件62同步地接触针支承件41和第一支承构件2,并且仅在针支承件41和第一支承构件2已经同步地移动行程距离d的第一部分d1之后,保持推动件61才接触针支承件41。在这种情况下,行程距离d的第一部分d1可以用于同步地移动第一支承构件2 和第一保持元件4,而行程距离d的第二部分d2仅用于移动第一保持元件 4。因此,在第一保持元件4刺穿所述胎面层92之前,可以移动第一支承构件2以对胎面层92的尖端或翼部进行支承。

104.如图3最佳可见,在该特定示例中,第一支承构件2的基座22布置成在径向方向r上延伸穿过保持推动件61中的槽。如图4a所示,支承推动件62布置在距保持推动件61的上表面的下方一定距离的槽中。换言之,随着支承推动件62与保持推动件61相对于基座22在径向方向r上一起移动,支承推动件62与保持推动件61中的槽相交,以与接触表面23接触,如图4c所示。在该示例中,支承推动件62形成为杆、轴或螺栓。

105.如图3所示,针支承件41可选地设置有钩部42,当第一驱动构件6 在径向方向r上朝向鼓轴线x缩回时,所述钩部42可以搁置在径向槽24 的底部上,以止挡针支承件41相对于鼓轴线x的向内运动。此外,如图 4a所示,带和胎面鼓1还可以设置有止挡件b,以用于阻止基座22相对于鼓轴线x向内移动。

106.现在将参考图4a-图4d简要地阐明将胎面层92保持或固定在相应的支承构件2、3的顶部上的方法。

107.图4a示出了第一驱动构件6还未伸出的情况。第一保持元件4(在这种情况下为针40)不会穿过胎面支承表面20中的孔21在径向方向r上突出。

108.图4b示出了第一驱动构件6已经部分地伸出以使保持推动件61接触针支承件41时

的情况。第一驱动构件6在径向方向r上的直到图4c中的位置的进一步移动将仅驱动第一保持元件4在径向方向r上的移动,因为支承推动件62还未接触到第一支承构件2的基座22的接触表面23。第一保持元件4相对于静止的第一支承构件2的唯一移动使得第一保持元件4 以突出距离p1突出穿过胎面支承表面20中的孔21。

109.在图4c中,第一驱动构件6已经行进了行程距离d的第一部分d1,并且支承推动件62现在与第一支承构件2的基座22的接触表面23接触。在行程距离的第二部分d2期间,第一驱动构件6现在可以在径向方向r 上对第一保持元件4和第一支承构件2进行一致的驱动,如图4d所示。

110.注意,在图4d中,第一支承构件2现在从带和胎面鼓1的周向表面s 沿径向方向d移位到升高位置。由于保持元件4和第一支承构件2现在被一致地移动,因此,第一保持元件4相对于第一支承构件2的相对位置保持不变。换言之,第一保持元件4与第一支承构件2一起移位到其升高位置。

111.如图2所示,第二驱动构件7还包括保持推动件71和支承推动件72,所述保持推动件71和支承推动件72的操作方式与第一驱动构件6的保持推动件61和支承推动件62大致相同,以直接或间接地驱动第二保持元件5 在径向方向r上经由针支承件51穿过第二支承构件3的基座32中的径向槽34的移动,并且通过支承推动件72与所述第二支承构件3的基座32的接触表面33之间的接触直接或间接地驱动第二支承构件3的移动。

112.如图4a最佳可见,根据示例性实施方式的接触表面23以相对于径向方向r的倾斜角度h延伸。带和胎面鼓1还设置有调节构件8,所述调节构件8用于在垂直于径向方向r的调节方向l上相对于所述接触表面23 移动支承推动件62,以对行程距离d的第一部分d1和第二部分d2进行调节。图5示出了处于调节位置的支承推动件62,支承推动件62的原始位置以虚线或断线示出。在该特定示例中,与图4a中的原始位置相比,支承推动件62在图5中向右移动。可以理解的是,这使得支承推动件62在径向方向上更靠近接触表面23的下降边缘。因此,处于图5调节位置的支承推动件62将比图4a中更早地与接触表面23接触。其结果是,行程距离d 的第一部分d101变短。换言之,行程距离d中的仅第一保持元件4由第一驱动构件6驱动的部分变短。一旦第一保持元件4和第一支承元件2两者都由第一驱动元件6驱动,第一保持元件4与第一支承元件2之间就不再存在相对移动。因此,第一保持元件4在突出距离p2处停止,该突出距离p2小于图4c中的突出距离p1。

113.类似地,当沿相反方向对支承推动件62的位置进行调节时,行程距离 d的第一部分将变大,并且第一保持元件4将从第一支承构件2进一步突出。

114.在该示例性实施方式中,调节构件8由能手动地操作的旋钮80形成,该旋钮80连接到螺纹杆81,该螺纹杆81穿过调节块82并与保持推动件 61中的螺纹孔接合。支承推动件62被联接或连接到调节块82,以便与调节块82一起在调节方向l上移动。随着旋钮80的转动,调节块82被迫朝向或远离保持推动件61,从而在调节方向l上提供支承推动件62相对于保持推动件61的相对移动。

115.图6示出了前述带和胎面鼓1以及用于向胎面层92施加压力的按压构件200的组件。

116.按压构件200包括多个盘201和用于以并排构造的方式支承所述多个盘201的轴202。多个盘201中的每个盘201能够相对于多个盘201中的其他盘201在垂直于轴202的按压

方向p上单独地移动。盘201相对于轴202 的位置可以通过能从申请人的wo 2019/182439 a1中得知的方式气动地控制,其中,活塞位于每个盘201的空腔中(未示出)。在该示例性实施方式中,按压方向p也垂直于或径向于带和胎面鼓1的中心轴线x。按压构件200在面向胎面层92的表面的外侧、即胎面层92的与支承构件2、3相对的一侧处被按压在胎面层92的外表面上。多个盘201至少包括第一组203 的盘201和第二组204的盘201,所述第一组203的盘201用于对被支承在第一支承构件2上的胎面层92的区域进行按压,所述第二组204的盘201 用于对被支承在第二支承构件3上的胎面层92的区域进行按压。在该示例性实施方式中,盘201被成对地控制、即以两个直接相邻的盘201为一组进行控制。因此,按压构件200可以包括大量的能单独地控制成对的盘201。替代地,一组中的盘201的数量可以改变、即通过在中心区域处提供比在支承构件2、3处更大的一组的盘201。为简单起见,图6中仅示出了形成第一组203和第二组204的成对的盘201。第一组203的盘201的移动独立于第二组204的盘201的移动而被控制或能被控制。按压构件200布置成在胎面层92的宽度范围内不对称地向胎面层92施加压力。因此,根据需要压力的位置,按压构件200可以选择性地或非均匀地施加压力、即仅在保持元件4、5中的对胎面层92进行保持的一个处的支承构件2、3处施加压力。

117.按压构件200可以有效地与前述带和胎面鼓1的保持元件4、5协配,以可靠地保持胎面层92。特别地,当保持元件4、5从另一侧接合到和/或刺穿到胎面层92时,按压构件200可以向胎面层92提供反压力。

118.下面将参考图1-图3、图4a-图4d、图5、图6和图7a-图7c对使用前述带和胎面鼓1和/或所述带和胎面鼓1和按压构件200的组件来制造带和胎面包装9的方法进行说明。

119.图2示出了带和胎面鼓1,其中,带层91在第一支承构件2与第二支承构件3之间围绕带和胎面鼓1的周向表面s,并且胎面层92围绕带层91 被施加。胎面层92的端部、尖端或翼部、即胎面层92的所述胎面层92比带层91宽的部分从带层91沿轴向方向a突出到第一支承构件2和第二支承构件3的上方的位置。第二保持元件5被驱动以刺穿到胎面层92中,以将所述胎面层92的端部、尖端或翼部保持在第二支承构件3处,而第一保持元件4仍然向下,未保持胎面层92的另一端、尖端或翼部。如图4a-图4d所示,第一保持元件4可以以相同的方式被向上驱动。根据拼接要求,可以对保持元件4、5进行控制,以同步或非同步地保持胎面层92。

120.支承构件2、3可以在保持元件4、5向上移动之后或之前被向上驱动,这取决于驱动机构的构造。

121.图6示出了前述按压构件200被用于在整个胎面层92的宽度范围内不对称地、不均匀地和/或非均匀地向胎面层92施加压力的情况的示例。特别地,第二组204的盘201与对胎面层92进行保持的第二保持元件5同时/ 同步被按压在胎面层92上。相反,第一组203的盘201被保持在备用位置或上部位置处,并且不会主动地向下按压到第一支承构件2处的胎面层92 上。在该示例中,除了第二组204的盘201之外的所有盘201都被维持在上部位置处,所述盘201在该上部位置处被隔开和/或保持远离胎面层92。替代地,第一组的盘201可以搁置在胎面层92上,而不会施加比由于盘201 的质量而产生的压力更大的压力、或者至少施加比由第二组204的盘201 施加的压力更小的压力。可以对按压构件200进行控制,以在两个组203、 204之间交替地施加压力、或者在所述方法的后续阶段期间利用两个组203、 204同时/同步施加压力。

122.图7a、图7b和图7c示出了所述方法的可选步骤,其中胎面层92的端部、尖端或翼部t1、t2被保持,而胎面层92被稍微向后拉、即在与其馈送方向相反的方向上向后拉。胎面层92可以通过供料器或施加器300、即传送带等馈送到带和胎面鼓1上。通过回拉胎面层92,胎面层92可以相对于所述胎面层92的被保持的部分t1、t2变形,如图7b所示。因此,胎面层92的形状、尤其是其前端le可以被优化以与尾端te拼接,如图 7c所示。

123.图8a和图8b示出了根据本实用新型的第二示例性实施方式的替代的轮胎成型鼓、或带和胎面鼓401。替代的带和胎面鼓401与前面讨论的带和胎面鼓1的不同之处在于,其第一保持元件404适于在行程距离的结束处或附近倾斜、即在针440已经穿过所述第一支承构件2中的孔21在径向方向r上部分地突出到第一支承构件2之外时倾斜。特别地,针440布置成在胎面层92的馈送方向f上或朝向胎面层92的馈送方向f倾斜。这增加了针440在胎面层92材料上的抓持,并且可以防止胎面层92在与所述馈送方向f相反的方向上从所述针440意外地脱离。

124.为了便于倾斜,替代的带和胎面鼓401设置有与第一保持元件404、部段410和/或第一支承构件2相互作用的倾斜引导件405,以使所述第一保持元件404相对于所述第一支承构件2围绕倾斜轴线t移位。在该示例性实施方式中,倾斜轴线t平行于或大致平行于鼓轴线x和/或横向于或垂直于径向方向r。倾斜引导件405包括:引导主体450;以及通孔451,所述通孔451位于所述引导主体450中,以用于通过它接收针440。引导主体 450还设置有倾斜凸轮451。针440设置有被稍微倒圆的针保持件441,以便允许针保持件441在相应的针支承件41上枢转和/或滑动。针440还包括针保持件441的上方的台阶442。台阶442的直径比引导主体450中的通孔 451稍微宽。台阶442布置成一旦针440到达在第一支承构件2的上方突出的特定高度,就与倾斜引导件405接触并使该倾斜引导件405移位。然后,倾斜引导件405与针440一起在径向方向r上移位。

125.如图8a和图8b中进一步示出的,针支承件41还设置有针保持件43,所述针保持件43用于相对于所述针支承件41对针440进行保持。特别地,针保持件43布置成在针支承件41径向向内移动时夹住针基座441。因此,针440可以更可靠地缩回。

126.替代的带和胎面鼓401设置有部段410,所述部段410适于与倾斜引导件405相互作用,以使针440倾斜。特别地,部段410以如图8a所示的方式设置有槽412(类似于前面讨论的第一宽度调节槽)和引导支承件411,所述引导支承件411用于在槽412内对倾斜引导件405进行支承。部段410 在槽412内还设置有倾斜表面413,所述倾斜表面413倾斜于径向方向r 和/或平行于或大致平行于倾斜轴线t延伸。如图8b所示,倾斜引导件405 布置成在所述倾斜引导件405与针440一起在径向方向r上移位时与倾斜表面413接触。倾斜引导件405的倾斜凸轮452与部段410的倾斜表面413 之间的相互作用使得倾斜引导件405和接收在该倾斜引导件405中的针440 围绕倾斜轴线t倾斜。

127.本领域技术人员将清楚的是,先前的第二保持元件5可以适于以相同方式倾斜。

128.图9a-图9e示出了根据本实用新型的第三示例性实施方式的用于成型轮胎的替代鼓、或带和胎面鼓501。替代的带和胎面鼓501与前面讨论的带和胎面鼓1的不同之处在于,其包括替代的第一驱动装器,该第一驱动装器具有替代的保持推动件或气动致动器506。所述保持推动件或气动致动器506布置成使第一保持元件4相对于第一支承构件2移位。

129.保持推动件或气动致动器506包括气缸560和活塞561,所述活塞561 能够在所述气缸560内来回移动。优选地,所述活塞561的外周界以气密或大致气密的方式与气缸560的内周界接触。保持推动件或气动致动器506 还包括第一流动通道564和第二流动通道565,所述第一流动通道564位于气缸560的第一端处,所述第二流动通道565位于气缸560的与第一端相对的第二端处的。所述第一流动通道564和所述第二流动通道565分别在所述气缸560的第一端和第二端处与气缸560流体连通。

130.在图9a-图9e所示的实施方式中,保持元件4直接地联接到活塞561。替代地,根据先前讨论的保持元件404的实施方式,活塞561可以例如联接到针支承件41以对倾斜的针440进行支承。

131.活塞561能够在气缸560的第一端处的第一位置与气缸560的第二端处的第二位置之间来回移动。在该特定实施方式中,第一位置对应于如图 9c和图9d所示的径向向外的位置。第二位置对应于如图9a所示的径向向内的位置。

132.活塞561能够通过在第一流动通道564与第二流动通道565之间施加压力差来移动。特别地,在所述第一流动通道564处,以第一压力提供工作流体。在第二流动通道565处,以第二压力提供所述工作流体。如图9e 所示,活塞561能够通过在第一流动通道564处施加比在第二流动通道565 处施加的第二压力大的第一压力而朝向第二位置移动。因此,如图9b所示,活塞561能够通过在第二流动通道565处施加比第一流动通道564处的第一压力大的第二压力而朝向第一位置移动。工作流体优选地由相对于带和胎面鼓501布置在外部的流体源供给。

133.如图9a-图9e进一步示出的,活塞561设置有活塞孔562。所述活塞孔562是延伸穿过活塞561的通孔。当活塞561处于第一位置或处于第一位置与第二位置之间时,活塞孔562允许工作流体在第一流动通道564与第二流动通道565之间流动。如图9a所示,当活塞561处于第二位置时,保持推动件或气动致动器506布置成阻止第一流动通道564与第二流动通道565之间的流动。

134.保持推动件或气动致动器506还包括间隔件563,所述间隔件563用于在活塞561处于第一位置时将活塞561与气缸560的第一端间隔开。如图9d最佳所示,间隔件563布置成在活塞561与气缸560之间产生间隙,使得第一流动通道564和活塞孔563处于流体连通。

135.在该特定实施方式中,间隔件563布置在活塞561上。替代地,间隔件可以布置在气缸560的第一端处。在如图所示的实施方式中,间隔件563 是间隔环。然而,间隔件563可以设计成允许流体在第一流动通道564与活塞孔562之间流动的任何形式。

136.带和胎面鼓501还包括控制单元500。所述控制单元包括流量计,所述流量计与第一流动通道564流体连通,以用于对所述第一流动通道564中的流量进行测量。替代地或附加地,控制单元可以包括流量计,所述流量计与第二流动通道565流体连通,以用于对所述第二流动通道565中的流量进行测量。控制单元500还可以操作地连接到工作流体源,以对供给到相应的第一流动通道564和第二流动通道565的流体进行控制。替代地或附加地,控制单元可以操作地连接到带和胎面鼓501的旋转驱动器,以对所述带和胎面鼓501的旋转进行控制。

137.控制单元的第一功能是在活塞561朝向第二位置移动时、即在第一压力大于第二压力时对流量进行检测或测量,如图9a和图9e所示。当流量计检测到流量时,例如在图9e的

情况下,控制单元500布置成生成指示活塞561不处于第二位置的信号。由此,控制单元500布置成阻止带和胎面鼓501的旋转。当没有检测到流量或测量的流量低于预定阈值时,例如在图9a的情况下,控制单元500布置成生成指示活塞561处于第二位置的信号。在这种情况下,控制单元500布置成允许带和胎面鼓501的旋转。优选地,控制单元500布置成在检测到第二位置处存在活塞561时启动带和胎面鼓501的旋转。

138.控制单元的第二功能是在活塞561朝向第一位置移动时、即在第二压力大于第一压力时对流量进行检测或测量,如图9b、图9c和图9d所示。当流量计检测到流量时,例如在图9b和图9c的情况下,控制单元500布置成生成指示保持推动件或气动致动器506正常运行的信号。由此,不需要进一步的动作,并且带和胎面鼓501的运行可以继续。

139.如图9d所示,当活塞孔562被碎屑或任何其他污染物99污染时,经过所述活塞孔562的流动可能被阻塞、减少甚至堵塞。因此,流量计未检测到流量或测量到减少的流量。控制单元500布置成在流量计未检测到流量或在测量的流量低于预定阈值时,生成指示活塞孔562的污染的信号。优选地,控制单元500布置成停止带和胎面鼓501上的任何处理,并且向操作者发送警告消息。

140.图10示出了根据本实用新型的第四示例性实施方式的用于成型轮胎的替代鼓、或带和胎面鼓601。带和胎面鼓601与前面讨论的带和胎面鼓501的不同之处在于,其包括另一替代的保持推动件或气动致动器606。所述保持推动件或气动致动器606与前面描述的保持推动件或气动致动器506的不同之处在于,其不包括间隔件563。相反,保持推动件或气动致动器606的尺寸设计成使得在活塞661处于第一位置时,第一流动通道664与活塞孔662对准。换言之,当活塞661处于第一位置时,第一流动通道664通入到活塞孔662中。因此,活塞孔662形成第一流动通道664的延伸部。

141.气动致动器506、606的如上所述的实施方式不限于用作保持推动件。例如,在图11中,示出了具有第一支承构件702的替代的带和胎面鼓701。所述第一支承构件702与前面描述的第一支承构件2的不同之处在于,所述第一支承构件702不包括保持装置4。因此,在该特定实施方式中,气动致动器506用作支承推动件。第一支承构件702包括连接到活塞561的杆721,以用于使支承构件702与活塞561一起移动。

142.许多变型对本领域技术人员而言将是显而易见的,这些变型仍由本实用新型的范围所涵盖。例如,如上所述,保持推动件和支承推动件两者均可以包括气动致动器506、606。

143.一般而言,本实用新型的如上所述的方面涉及用于轮胎成型的鼓、比如带和胎面鼓501、601、701、传送鼓或传送轮,所述鼓包括如上所述的气动致动器506、606,以用于对所致动的鼓部件4、702相对于所述鼓的参考表面20、s的径向移动进行控制。优选地,所述鼓501、601、701还包括如上所述的控制单元500,所述控制单元500用于对第二位置处活塞561、661的存在进行判断和/或用于对活塞孔562、662的污染进行检测。应当理解的是,以上描述被包含以示出优选实施方式的操作,而不意于限制本实用新型的范围。从以上讨论中,许多变型对本领域技术人员而言将是显而易见的,这些变型仍由本实用新型的范围所涵盖。

144.附图标记列表

145.1带和胎面鼓

146.10部段

147.11盖板

148.12第一宽度调节槽

149.13第二宽度调节槽

150.14部段驱动器

151.2第一支承构件

152.20胎面支承表面

153.21孔

154.22基座

155.23接触表面

156.24径向槽

157.3第二支承构件

158.30胎面支承表面

159.31孔

160.32基座

161.33接触表面

162.34径向槽

163.4第一保持元件

164.40针

165.41针支承件

166.42钩部

167.43针保持件

168.5第二保持元件

169.50针

170.51针支承件

171.6第一驱动构件

172.61保持推动件

173.62支承推动件

174.7第二驱动构件

175.71保持推动件

176.72支承推动件

177.8调节构件

178.80旋钮

179.81螺纹杆

180.82调节块

181.9带和胎面包装

182.91带层

183.92胎面层

184.99污染物

185.200按压装置

186.201盘

187.202轴

188.203第一组

189.204第二组

190.300供料器

191.401替代的带和胎面鼓

192.410部段

193.411引导支承件

194.412第一宽度调节槽

195.413倾斜表面

196.404替代的第一保持元件

197.440针

198.441针基座

199.442台阶

200.405倾斜引导件

201.450引导主体

202.451通孔

203.452倾斜凸轮

204.500控制单元

205.501替代的带和胎面鼓

206.506替代的保持推动件或气动致动器

207.561活塞

208.562活塞孔

209.563间隔件

210.564第一流动通道

211.565第二流动通道

212.601替代的带和胎面鼓

213.606替代的保持推动件或气动致动器

214.661活塞

215.662活塞孔

216.664第一流动通道

217.665第二流动通道

218.701替代的带和胎面鼓

219.702替代的第一支承构件

220.720替代的胎面支承表面

221.721杆

222.a轴向方向

223.b止挡件

224.d行程距离

225.d1行程距离的第一部分

226.d2行程距离的第二部分

227.f馈送方向

228.l调节方向

229.le前端

230.p按压方向

231.p1第一突出距离

232.p2第二突出距离

233.r径向方向

234.s周向表面

235.t倾斜轴线

236.te尾端

237.t1第一尖端

238.t2第二尖端

239.x鼓轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1