一孔多出注胶内分流结构的制作方法

1.本技术涉及一种注胶分流头,尤其是涉及一种一孔多出注胶内分流结构。

背景技术:

2.国内外在采用纤维增强聚氨酯树脂拉挤成型工艺生产时,多使用专用注胶模,注胶模的型腔内提前穿入待浸润(渍)的纤维增强材料,先用注胶机上的混合器将双组份聚氨酯树脂混合均匀,再将双组份聚氨酯树脂在一定的注射压力下通过注胶软管与经注胶模上的注胶孔注入注胶模型腔中,将纤维增强材料浸润好。

3.在实现本技术过程中,发明人发现该技术中至少存在如下问题:双组份聚氨酯树脂在一定的注射压力的作用下通过注胶孔进入注胶模型腔,会对与注胶孔对应的纤维增强材料表面形成一个压力集中点,从而纤维增强材料产生变形甚至发生损坏。

技术实现要素:

4.为了改善双组份聚氨酯树脂在一定注射压力下注入注胶模型腔会对纤维增强材料产生变形和甚至发生损坏的问题,本技术提供一种一孔多出注胶内分流结构。

5.本技术提供的一种一孔多出注胶内分流结构采用如下的技术方案:

6.一种一孔多出注胶内分流结构,包括注胶连接件,所述注胶连接件上设有供所述双组份聚氨酯树脂注入所述注胶连接件的注胶管,所述注胶连接件内设有供双组份聚氨酯树脂流入的腔室,所述腔室内设有用于分流双组份聚氨酯树脂的分流件,所述注胶连接件底部设有供双组份聚氨酯树脂流出的出口。

7.通过采用上述技术方案,双组份聚氨酯树脂从注胶管进入到注胶连接件内,在分流件的作用下形成分流,从注胶连接件底部出口流出,从而达到分流的作用,从而减少双组份聚氨酯树脂注入型腔时的注射压力,进而减小了因双组份聚氨酯树脂从一个注胶孔注入时纤维增强材料产生形变甚至发生损坏的可能性。

8.可选的,所述分流件包括设置在所述注胶连接件内的分流环,所述分流环上设有若干个分流孔,所述分流环上设有连接杆,所述连接杆的轴线与所述注胶管的轴线重合,所述连接杆靠近注胶管的端壁上设有分流头,所述分流头与所述注胶管之间设有供所述双组份聚氨酯树脂通过的空隙。

9.通过采用上述技术方案,双组份聚氨酯树脂注入注胶管后,从空隙中进入腔室,使双组份聚氨酯树脂得到缓冲并分流至分流孔,从而达到分流的作用,进而避免双组份聚氨酯树脂从一个注胶孔注入,从而减少双组份聚氨酯树脂进入型腔时的注射压力集中,进而减小了对纤维增强材料产生形变甚至发生损坏的可能性;通过多个分流孔输送双组份聚氨酯树脂,也可以提高双组份聚氨酯树脂渗透到纤维增强材料的速度。

10.可选的,所述连接杆靠近出口的一端设有导向块,所述导向块的截面积由靠近连接杆一侧向远离连接杆的一侧递增。

11.通过采用上述技术方案,当双组份聚氨酯树脂通过分流孔后,通过导向块与限定

管之间形成的间隙,由于导向块的截面积由靠近连接杆一侧向远离连接杆的一侧递增,从而可以形成“圆锥扇形”的间隙出口,从而形成圆锥倾面扇形进入注胶模型腔内,从而扩大双组份聚氨酯树脂进入注胶模型腔后的散射面积,从而减小了双组份聚氨酯树脂进入注胶模型腔时的注射压力,进而减小了纤维增强材料产生形变甚至发生损坏的可能性。

12.可选的,所述注胶管上设有用于连接注胶软管和注胶管的连接圈,所述连接圈内侧壁与所述注胶管外侧壁连接。

13.通过采用上述技术方案,当需要加工时,将注胶软管与注胶管对齐,连接圈将注胶管和注胶软管连接,从而可以避免注胶管和注胶软管密封不严,进而减少双组份聚氨酯树脂漏出的可能性。

14.可选的,所述注胶连接件包括设置在注胶模上的限定管,所述限定管靠近所述注胶管的一侧设有内置槽,所述内置槽与所述腔室连通设置,所述内置槽侧壁与分流环周壁连接。

15.通过采用上述技术方案,限定管与注胶模连接,且限定管与分流环安装在内置槽内,在压力注胶时,增加了分流环在双组份聚氨酯树脂冲击时的稳定性。

16.可选的,所述限定管远离内置槽的一侧与注胶模螺纹连接。

17.通过采用上述技术方案,利用限定管与注胶模螺纹连接,有利于减少双组份聚氨酯树脂从限定管和注胶模之间的缝隙中发生泄漏的可能性。

18.可选的,所述注胶连接件还包括过渡环,所述过渡环内侧壁与所述注胶管外侧壁连接,所述过渡环靠近分流环的一侧与所述限定管靠近注胶管的一侧接触,所述过渡环上设有外套环,所述外套环内侧壁与所述限定管外侧壁连接。

19.通过采用上述技术方案,过渡环连接注胶管,外套环连接限定管,过渡环起到了连接作用,从而使进入注胶管的双组份聚氨酯树脂可以进入腔室并继续向下流动。

20.可选的,所述外套环与限定管螺纹连接。

21.通过采用上述技术方案,利用外套环和限定管螺纹连接,有利于增加外套环和限定管之间的密封性。

22.可选的,所述分流环上设有密封环圈,所述密封环圈底壁与所述分流环顶壁接触,所述密封环圈顶壁与过渡环底壁接触,所述密封环圈外侧壁与所述限定管内侧壁接触。

23.综上所述,本技术包括以下至少一种有益技术效果:双组份聚氨酯树脂从注胶管进入到注胶连接件内,在分流芯中的各孔形成分流,再从注胶连接件底部出口处形成“扇形”形式流入“注胶模”型腔内,从而达到分流的作用,从而减少双组份聚氨酯树脂注入型腔时的注射压力,进而减小了因双组份聚氨酯树脂从一个注胶孔直接注入时对纤维增强材料产生形变甚至发生损坏的可能性。

附图说明

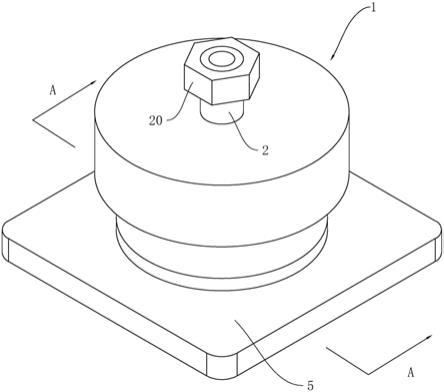

24.图1为本技术实施例1一孔多出注胶内分流结构的结构示意图。

25.图2为图1中a-a面的剖视结构示意图。

26.附图标记说明:1、注胶连接件;10、腔室;11、出口;12、过渡环;13、外套环;14、限定管;140、内置槽;141、安置槽;142、密封圈;15、空隙;2、注胶管;20、连接圈;3、分流件;30、分流环;31、连接杆;32、分流头;33、导向块;34、间隙;35、分流孔;36、密封环圈;37、增流斜面;

4、注胶孔;5、注胶模。

具体实施方式

27.本技术实施例公开一种一孔多出注胶内分流结构。

28.参照图1和图2,一种一孔多出注胶内分流结构,包括注胶连接件1,注胶连接件1上设有供双组份聚氨酯树脂流入的注胶管2,注胶管2横截面为圆环形,注胶管2上螺纹连接设有连接圈20,注胶连接件1内设有供双组份聚氨酯树脂流入的腔室10,腔室10内设有用于分流双组份聚氨酯树脂的分流件3,注胶连接件1底部设有供双组份聚氨酯树脂流出的出口11,出口11和腔室10连通设置,注胶连接件1靠近出口11的一侧设有增流斜面37;当需要加工时,将注胶管2和注胶软管对齐,转动连接圈20将注胶管2和注胶软管连接,从而双组份聚氨酯树脂从注胶管2进入到注胶连接件1内进入腔室10,在分流件3的作用下形成分流,从注胶连接件1底部出口11流出,从而达到分流的目的,从而避免双组份聚氨酯树脂注胶孔4注入时注射压力过大,从而减少对纤维增强材料产生变形甚至损坏的可能性;通过增流斜面37对出口11流通空间进行扩增,也可以提高双组份聚氨酯树脂渗透到纤维增强材料的速度。

29.参照图2,注胶连接件1包括过渡环12,注胶管2与过渡环12螺纹连接,过渡环12横截面呈圆环形,过渡环12上设有外套环13,过渡环12底壁与外套环13顶壁连接,且过渡环12与外套环13一体成型,外套环13上设有限定管14,限定管14外侧壁与外套环13内侧壁螺纹连接,限定管14顶壁与过渡环12底壁接触,限定管14顶壁设有内置槽140,内置槽140沿限定管14轴向设置,内置槽140与腔室10连通设置,限定管14底壁上设有安置槽141,安置槽141与限定管14远离分流件3的一侧侧壁连通设置,安置槽141内设有密封圈142,安置槽141靠近腔室10的一侧的侧壁与注胶模5上的注胶孔4螺纹连接。

30.当需要加工时,将注胶管2旋紧安装在过渡环12上,然后将外套环13安装到限定管14上,最后将限定管14旋紧在注胶孔4上,过渡环12和限定管14都起到了连接作用,从而使进入注胶管2的双组份聚氨酯树脂可以进入腔室10并继续向下流动最后从出口11流出,进而可以顺利进入模具的型腔内。

31.参照图2,分流件3包括与内置槽140螺纹连接的分流环30,分流环30与内置槽140槽底壁接触,分流环30上周向分布设有若干个分流孔35,分流孔35可根据不同尺寸产品大小设置数量,分流孔35可以为圆孔,也可以为腰型孔,本实施例中采用圆孔,分流环30上设有密封环圈36,密封环圈36顶壁与过渡环12接触,密封环圈36底壁与分流环30顶壁接触。分流环30上设有连接杆31,连接杆31横截面呈圆形,连接杆31上设有圆锥形分流头32,连接杆31顶壁与分流头32底壁连接,连接杆31截面直径与分流头32最大截面直径相同,分流头32顶部与注胶管2底部下方,分流头32轴线与注胶管2的轴线重合,分流头32和注胶管2之间形成空隙15,连接杆31远离分流头32的一侧设有靠近出口11的导向块33,导向块33从顶部到底部截面积逐渐增大,且导向块33顶部与连接杆31底部连接,导向块33顶面与连接杆31底面相同,导向块33的轴线与连接杆31的轴线重合,导向块33与限定管14内侧壁之间形成供双组份聚氨酯树脂进入模具型腔的间隙34。

32.双组份聚氨酯树脂通过注胶软管注入到注胶管2中,双组份聚氨酯树脂从注胶管2与分流头32之间的空隙15散入腔室10,后通过分流环30上的分流孔35继续向下流动,导向

块33对流下来的双组份聚氨酯树脂形成缓冲,并使双组份聚氨酯树脂呈圆锥倾面扇形通过间隙34流入模具的型腔内,从而避免因为双组份聚氨酯树脂从单一注胶孔4在强注射压力下进入腔室10,进而减小双组份聚氨酯树脂使纤维增强材料产生变形甚至损伤的可能性。

33.通过多个分流孔35输送双组份聚氨酯树脂,也可以提高双组份聚氨酯树脂渗透到纤维增强材料的速度。

34.实施例1的实施原理为:双组份聚氨酯树脂从注胶管2进入腔室10,经过分流头32时四散流向分流环30,双组份聚氨酯树脂从分流环30上的分流孔35继续向下流动,形成分流,在流到导向管表面时导向块33对双组份聚氨酯树脂形成缓冲,并使双组份聚氨酯树脂呈圆锥倾面扇形通过间隙34流入模具的型腔内,从而避免因为双组份聚氨酯树脂从单一注入孔注入腔室10,从而避免注入腔室10的双组份聚氨酯树脂注射压力过大,进而减小双组份聚氨酯树脂使纤维增强材料变形甚至损伤的可能性。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1