纤维预浸料制备装置的制作方法

1.本实用新型涉及纤维预浸料技术领域,具体为纤维预浸料制备装置。

背景技术:

2.纤维是指由连续或不连续的细丝组成的物质,在动植物体内,纤维在维系组织方面起到重要作用,纤维用途广泛,可织成细线、线头和麻绳,造纸或织毡时还可以织成纤维层,同时也常用来制造其他物料,及与其他物料共同组成复合材料,预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物,在对纤维进行预浸料时,需要用到纤维预浸料制备装置。

3.市场上的纤维预浸料制备装置在使用时,存在不便于对纤维的张紧度进行调节,容易因纤维过紧或过松不利于预浸料操作的问题,为此,我们提出纤维预浸料制备装置。

技术实现要素:

4.本实用新型的目的在于提供纤维预浸料制备装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:纤维预浸料制备装置,包括工作台和张紧组件,所述工作台的左上端安置有放料辊,用于张紧度调节的所述张紧组件设置于放料辊的右方,所述张紧组件包括张紧框架、螺杆、把手、皮带、滑套、拉力检测器、调节座、张紧辊和限位辊,所述张紧框架的前后两端中央设置有螺杆,且螺杆的顶端安置有把手,所述螺杆的上端外侧套接有皮带,且螺杆的中央外侧套接有滑套,所述滑套的左端下方安置有拉力检测器,且拉力检测器的底端安置轮子调节座,所述调节座后端转动连接有张紧辊,所述张紧框架的中央左右两端转动连接有限位辊,所述工作台的右上端安置有用于清洁的清洁组件,且工作台的右侧设置有浸料池,所述浸料池的前后两侧上端固定连接有支板,且浸料池的内部下端转动连接有导向辊,所述支板的右端中央安置有用于刮料的刮料组件。

6.进一步的,所述螺杆关于张紧框架的中心位置对称设置有两个,且螺杆与滑套之间相啮合。

7.进一步的,所述限位辊的长度方向与张紧辊的长度方向呈平行分布,且限位辊与张紧辊的大小相等。

8.进一步的,所述清洁组件包括清洁框架、进风管、滤板、风机、离子发生器、连接管、除尘管、喷头和吸尘口,所述清洁框架前端下方设置有进风管,且进风管的前端安置有滤板,所述进风管的内部中央安置有风机,且风机的后方设置有离子发生器,所述进风管的顶面后端连接有连接管,且连接管的上端后侧连接有除尘管,所述除尘管的左下端设置有喷头,所述清洁框架的后侧左端设置有吸尘口。

9.进一步的,所述除尘管的数量设置有两个,且喷头关于除尘管的左下端呈等距分布。

10.进一步的,所述刮料组件包括固定板、转轴、刮料板、弹簧和限位块,所述固定板的中央前端安置有转轴,且转轴的外侧转动连接有刮料板,所述刮料板的右侧上端连接有弹簧,且弹簧的右端固定连接有限位块。

11.进一步的,所述刮料板的长度方向关于支板的正面呈垂直状分布,且两个刮料板之间呈“八”字状。

12.本实用新型提供了纤维预浸料制备装置,具备以下有益效果:该纤维预浸料制备装置,采用多个组件之间的相互配合,不仅便于对纤维在浸料时的张紧度进行检测调节,提高浸料时的效果,且还能够对纤维进行清洁,避免杂质或粉尘附着在纤维的外侧,影响浸料时的效果,防止对浸料液造成污染,并且还能够对纤维上多余的浸料液进行刮动,提高纤维表面浸料液的均匀度。

13.1、本实用新型通过张紧组件的设置,能够转动把手带动螺杆的转动,使滑套通过拉力检测器拉动调节座上移,便能够使张紧辊对纤维的张紧度进行调节补偿,避免纤维因松动不便于进行预浸料操作,同时还能够通过拉力检测器来对张紧辊的拉力进行检测,从而能够对纤维的张紧状态进行查看,避免因过紧导致纤维发生断裂,并且还通过皮带的设置,能够使两端的螺杆同步进行转动,有利于增强张紧辊移动时的稳定性,提高张紧时的效果;

14.2、本实用新型通过清洁组件的设置,能够当纤维进入到清洁框架内部后,便于启动进风管内部的风机,使气流通过连接管进入到除尘管的内部,并从下方的喷头中喷出,从而来对纤维的表面进行清洁,避免纤维上附着杂质或粉尘,对浸料时的质量产生影响,且也会对浸料池的浸料液造成污染,同时还通过两个除尘管的设置,能够进一步提高除尘时的效果,而且还通过离子发生器发出的负离子,能够对纤维上与限位辊摩擦产生的静电进行去除,避免粉尘吸附,进一步提高除尘时的效果,并且还通过吸尘口内部的风机,能够对粉尘进行吸取,使滤板能够对粉尘进行过滤,防止粉尘在清洁框架的内部弥散,影响清洁时的效果;

15.3、本实用新型通过刮料组件的设置,当纤维脱离浸料池内后,弹簧能够在限位块的限位下推动刮料板沿着转轴转动,使其与纤维之间紧贴,从而能够对纤维进行刮料操作,防止多余的浸料液附着在纤维的表面,影响浸料液附着的均匀度,同时两侧的刮料板也能够在刮料的同时,使多余的浸料液能够沿着刮料板的下侧流回浸料池内,防止因浸料液滴落在外部导致浪费。

附图说明

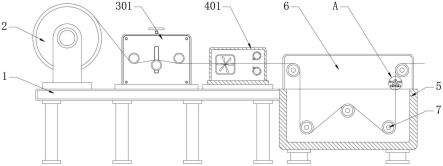

16.图1为本实用新型纤维预浸料制备装置的整体结构示意图;

17.图2为本实用新型纤维预浸料制备装置的张紧组件左视结构示意图;

18.图3为本实用新型纤维预浸料制备装置的清洁组件左视结构示意图;

19.图4为本实用新型纤维预浸料制备装置的图1中a处放大结构示意图。

20.图中:1、工作台;2、放料辊;3、张紧组件;301、张紧框架;302、螺杆;303、把手;304、皮带;305、滑套;306、拉力检测器;307、调节座;308、张紧辊;309、限位辊;4、清洁组件;401、清洁框架;402、进风管;403、滤板;404、风机;405、离子发生器;406、连接管;407、除尘管;408、喷头;409、吸尘口;5、浸料池;6、支板;7、导向辊;8、刮料组件;801、固定板;802、转轴;

803、刮料板;804、弹簧;805、限位块。

具体实施方式

21.如图1-2所示,纤维预浸料制备装置,包括工作台1和张紧组件3,工作台1的左上端安置有放料辊2,用于张紧度调节的张紧组件3设置于放料辊2的右方,张紧组件3包括张紧框架301、螺杆302、把手303、皮带304、滑套305、拉力检测器306、调节座307、张紧辊308和限位辊309,张紧框架301的前后两端中央设置有螺杆302,且螺杆302的顶端安置有把手303,螺杆302的上端外侧套接有皮带304,且螺杆302的中央外侧套接有滑套305,螺杆302关于张紧框架301的中心位置对称设置有两个,且螺杆302与滑套305之间相啮合,通过皮带304的设置,能够使两端的螺杆302同步进行转动,有利于增强张紧辊308移动时的稳定性,提高张紧时的效果,滑套305的左端下方安置有拉力检测器306,且拉力检测器306的底端安置轮子调节座307,能够通过拉力检测器306来对张紧辊308的拉力进行检测,从而能够对纤维的张紧状态进行查看,避免因过紧导致纤维发生断裂,调节座307后端转动连接有张紧辊308,张紧框架301的中央左右两端转动连接有限位辊309,限位辊309的长度方向与张紧辊308的长度方向呈平行分布,且限位辊309与张紧辊308的大小相等,能够转动把手303带动螺杆302的转动,使滑套305通过拉力检测器306拉动调节座307上移,便能够使张紧辊308对纤维的张紧度进行调节补偿,避免纤维因松动不便于进行预浸料操作,工作台1的右上端安置有用于清洁的清洁组件4,且工作台1的右侧设置有浸料池5,浸料池5的前后两侧上端固定连接有支板6,且浸料池5的内部下端转动连接有导向辊7,支板6的右端中央安置有用于刮料的刮料组件8。

22.如图3-4所示,清洁组件4包括清洁框架401、进风管402、滤板403、风机404、离子发生器405、连接管406、除尘管407、喷头408和吸尘口409,清洁框架401前端下方设置有进风管402,且进风管402的前端安置有滤板403,进风管402的内部中央安置有风机404,且风机404的后方设置有离子发生器405,通过离子发生器405发出的负离子,能够对纤维上与限位辊309摩擦产生的静电进行去除,避免粉尘吸附,进一步提高除尘时的效果,进风管402的顶面后端连接有连接管406,且连接管406的上端后侧连接有除尘管407,除尘管407的左下端设置有喷头408,除尘管407的数量设置有两个,且喷头408关于除尘管407的左下端呈等距分布,能够当纤维进入到清洁框架401内部后,便于启动进风管402内部的风机404,使气流通过连接管406进入到除尘管407的内部,并从下方的喷头408中喷出,从而来对纤维的表面进行清洁,避免纤维上附着杂质或粉尘,对浸料时的质量产生影响,且也会对浸料池5的浸料液造成污染,同时还通过两个除尘管407的设置,能够进一步提高除尘时的效果,清洁框架401的后侧左端设置有吸尘口409,便于通过吸尘口409内部的风机404,能够对粉尘进行吸取,使滤板403能够对粉尘进行过滤,防止粉尘在清洁框架401的内部弥散,影响清洁时的效果,刮料组件8包括固定板801、转轴802、刮料板803、弹簧804和限位块805,固定板801的中央前端安置有转轴802,且转轴802的外侧转动连接有刮料板803,刮料板803的长度方向关于支板6的正面呈垂直状分布,且两个刮料板803之间呈“八”字状,弹簧804能够在限位块805的限位下推动刮料板803沿着转轴802转动,使其与纤维之间紧贴,从而能够对纤维进行刮料操作,防止多余的浸料液附着在纤维的表面,影响浸料液附着的均匀度,同时两侧的刮料板803也能够在刮料的同时,使多余的浸料液能够沿着刮料板803的下侧流回浸料池5内,

防止因浸料液滴落在外部导致浪费,刮料板803的右侧上端连接有弹簧804,且弹簧804的右端固定连接有限位块805。

23.综上,该纤维预浸料制备装置,使用时,首先根据图1和图2中所示的结构,先将放料辊2上的纤维穿过张紧框架301上的限位辊309与张紧辊308之间,在对纤维的张紧度进行调节时,能够转动把手303带动螺杆302的转动,使滑套305通过拉力检测器306拉动调节座307上移,便能够使张紧辊308对纤维的张紧度进行调节补偿,避免纤维因松动不便于进行预浸料操作,同时还能够通过拉力检测器306来对张紧辊308的拉力进行检测,从而能够对纤维的张紧状态进行查看,避免因过紧导致纤维发生断裂,并且还通过皮带304的设置,能够使两端的螺杆302同步进行转动,有利于增强张紧辊308移动时的稳定性,提高张紧时的效果,然后,根据图3中所示的结构,能够当纤维进入到清洁框架401内部后,便于启动进风管402内部的风机404,使气流通过连接管406进入到除尘管407的内部,并从下方的喷头408中喷出,从而来对纤维的表面进行清洁,避免纤维上附着杂质或粉尘,对浸料时的质量产生影响,且也会对浸料池5的浸料液造成污染,同时还通过两个除尘管407的设置,能够进一步提高除尘时的效果,而且还通过离子发生器405发出的负离子,能够对纤维上与限位辊309摩擦产生的静电进行去除,避免粉尘吸附,进一步提高除尘时的效果,并且还通过吸尘口409内部的风机404,能够对粉尘进行吸取,使滤板403能够对粉尘进行过滤,防止粉尘在清洁框架401的内部弥散,影响清洁时的效果,最后,根据图4中所示的结构,纤维在支板6上导向辊7的限位下,进入到浸料池5内,进行浸操作,当纤维脱离浸料池5内后,弹簧804能够在限位块805的限位下推动刮料板803沿着转轴802转动,使其与纤维之间紧贴,从而能够对纤维进行刮料操作,防止多余的浸料液附着在纤维的表面,影响浸料液附着的均匀度,同时两侧的刮料板803也能够在刮料的同时,使多余的浸料液能够沿着刮料板803的下侧流回浸料池5内,防止因浸料液滴落在外部导致浪费。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1