具有悬伸部的零件的三维打印的方法与流程

具有悬伸部的零件的三维打印的方法

1.本发明是在美国国家科学基金会授予的nsf第ii期资助1853265的政府支持下作出的。政府对本发明享有一定的权利。

技术领域

2.本公开涉及具有悬伸部的零件的3d增材制造方法。该申请还涉及通过3d增材制造制备的具有悬伸部的3d物体。

背景技术:

3.熔丝制作(fff),也被称为热塑性挤出、塑料喷射打印(pjp)、熔丝法(ffm)或熔合沉积建模,是一种增材制造工艺,其中材料以接连的层被挤出到平台上以形成三维(3d)产品。通常,fff使用被挤出到平台上的熔化的热塑性材料。三维打印(3d打印)有时使用在打印后容易溶解或从零件去除的支撑结构。

4.使用热塑性塑料的现有fff技术的缺点包括单一材料性质打印、有限的打印方向强度、有限的耐用性和有限的柔软性。fff中一般已不使用热固性材料,因为在固化之前,单体是低粘度液体,并且在沉积时,固化液体流动或破裂成液滴,从而导致成品零件质量低且分辨率低得令人不快。用热固性材料进行打印的尝试已经需要添加填料(例如无机粉末或聚合物),以在树脂完全固化之前引起树脂的触变行为。这些解决方案会对打印零件的最终性质产生不利影响。其它问题包括打印零件的分辨率控制不佳和混合系统经常堵塞。

5.具有悬伸部的物体的3d增材制造也受到限制。当前的方法需要使用在打印物体时为该物体提供稳定性的支撑件。使用支撑件需要额外的成本和材料,打印后会难以去除,并且会限制物体的几何形状。

技术实现要素:

6.本公开涉及3d打印方法和3d打印物体。

7.本公开涉及一种三维(3d)物体生产工艺,包括:提供热固性打印设备,所述热固性打印设备包括:混合室,所述混合室接收并混合至少第一反应组分和第二反应组分,以提供热固性材料;挤出喷嘴,所述挤出喷嘴输送所述热固性材料以形成3d物体;至少一个致动器,所述至少一个致动器被联接到所述挤出喷嘴,以在输送所述热固性材料以形成所述3d物体时移动所述挤出喷嘴;以及控制器,所述控制器包括一个或更多个处理器,并且所述控制器被联接到挤出热固性打印设备;以及沉积所述热固性材料以形成所述3d物体,其中所述沉积包括沉积第一层热固性材料和沉积至少第二层热固性材料,其中所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移。

8.在某个实施例中,所述3d物体生产工艺包括沉积至少第三层热固性材料,其中所述至少第三层中的热固性材料珠与所述第二层中的热固性材料珠偏移。

9.在某个实施例中,所述3d物体生产工艺包括多个热固性材料层。

10.在某些实施例中,所述3d物体生产包括每层热固性材料的时间为从约10秒至约10

分钟。在3d物体生产工艺的某些实施例中,每层热固性材料的时间为从约20秒至约5分钟。在3d物体生产工艺的某些实施例中,每层热固性材料的时间为从约30秒至约3分钟。在3d物体生产工艺的某些实施例中,每层热固性材料的时间为从约30秒至约2分钟。在3d物体生产工艺的某些实施例中,每层热固性材料的时间为从约30秒至约60秒。

11.在3d物体生产工艺的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约5度。在3d物体生产工艺的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约10度。在3d物体生产的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约20度。在3d物体生产工艺的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约30度。在3d物体生产的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约40度。在3d物体生产工艺的某些实施例中,所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移约50度。

12.在3d物体生产工艺的某些实施例中,所述多个层中的每一层与先前沉积的层偏移。在3d物体生产工艺的某些实施例中,所述多个层中的大部分层与它们先前沉积的层偏移。在3d物体生产工艺的某些实施例中,所述多个层中的少于大部分的层与它们先前沉积的层偏移。

13.在3d物体生产工艺的某些实施例中,所述第一层和所述第二层的珠中的偏移量与所述第二层和所述第三层的珠中的偏移量相同。在3d物体生产工艺的某些实施例中,所述第一层和所述第二层的珠中的偏移量与所述第二层和所述第三层的珠中的偏移量不同。在3d物体生产工艺的某些实施例中,所述珠中的偏移量对于所述多个层来说是相同的。在3d物体生产工艺的某些实施例中,所述珠中的偏移量对于所述多个层来说是不同的。

14.在某些实施例中,所述3d物体生产工艺包括支撑件。在某些实施例中,所述3d物体生产工艺包括在沉积所述热固性材料期间沉积支撑材料。在某些实施例中,所述3d物体生产工艺包括在沉积所述热固性材料之前沉积支撑材料。

15.在3d物体生产工艺的某些实施例中,所述支撑材料是烯烃材料。在3d物体生产工艺的某些实施例中,所述烯烃材料包括聚乙烯和/或聚丙烯。在某些实施例中,所述支撑材料是聚乳酸。在某些实施例中,支撑材料是聚乙烯醇或聚乙酸乙烯酯。在某些实施例中,支撑材料是涂敷的硅酮。在某些实施例中,支撑材料具有表面处理剂或脱模剂以防止粘附。

16.在某些实施例中,所述3d物体生产工艺包括去除所述支撑件。在某些实施例中,所述3d物体生产工艺包括通过熔化去除所述支撑材料。在3d物体生产工艺的某些实施例中,不去除支撑件,并且支撑件能够保留在物体内。

17.在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约10度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约20度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约30度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约40度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约50度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约60度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约70度的悬伸部。在3d物体生产工艺的某些实施例中,所述3d物体的一部分包括至少约80度的悬伸部。

18.应当理解,发明内容和具体实施方式都只是示例性和说明性的,而不是对所要求保护的公开内容的限制。

附图说明

19.图1描绘了0

°

的悬伸部和60

°

的悬伸部。

20.图2描绘了具有向内的悬伸部的零件。

21.图3描绘了具有悬伸部的环形零件。

22.图4描绘了基部层和顶层。

23.图5描绘了具有被切除的凹部的聚氨酯管。

24.图6a描绘了具有多个悬伸部的零件。

25.图6b描绘了具有多个悬伸部的零件。

26.图6c描绘了悬伸部支撑件。

27.图6d描绘了悬伸部支撑件。

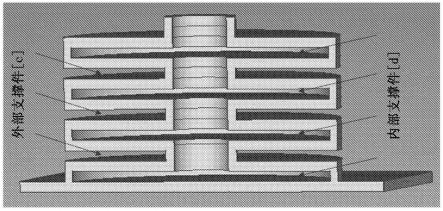

28.图7a描绘了具有多个悬伸部和多个内部和外部蜡支撑件的零件。

29.图7b描绘了具有多个悬伸部和多个内部和外部蜡支撑件的零件。

30.图7c描绘了具有多个悬伸部和多个内部和外部蜡支撑件的零件的剖面。

具体实施方式

31.本公开的实施例涉及用于3d增材制造的方法和用于3d打印的方法。本公开的实施例还涉及通过3d打印制备的3d物体。

32.3d打印模型允许多种3d物体几何形状,但是具有悬伸部的3d物体的3d打印会导致关于稳定性和性能的问题。

33.本公开的实施例出乎意料地克服了这些问题。在某些实施例中,本公开的实施例通过沉积一层热固性材料然后沉积与前一层偏移的后续层来克服这些问题。在某些实施例中,本公开的实施例通过考虑热固性材料的固化程度并在沉积后续热固性材料层之前选择每层时间来克服这些问题。

34.本公开的实施例还可以通过应用最小每层时间、最小停留时间或通过混合器的最大流量和/或在由打印机尖端行进的每距离上的最小体积流量来实现具有悬伸部的3d打印零件。

35.通过遵循本公开的实施例,能够3d打印具有高度悬伸部的物体。

36.本公开的实施例涉及一种三维(3d)物体生产工艺,包括:提供热固性打印设备,所述热固性打印设备包括:混合室,所述混合室接收并混合至少第一反应组分和第二反应组分,以提供热固性材料;挤出喷嘴,所述挤出喷嘴输送所述热固性材料以形成3d物体;至少一个致动器,所述至少一个致动器被联接到所述挤出喷嘴,以在输送所述热固性材料以形成所述3d物体时移动所述挤出喷嘴;以及控制器,所述控制器包括一个或更多个处理器,并且所述控制器被联接到挤出热固性打印设备;以及沉积所述热固性材料以形成所述3d物体,其中所述沉积包括沉积第一层热固性材料和沉积至少第二层热固性材料,其中所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移。

37.本公开还涉及根据所公开的方法生产的3d物体。

38.鉴于本公开的益处,公开的主题的各种示例和实施例是可能的且对于本领域普通技术人员将是显而易见的。在本公开中,对“一些实施例”、“某些实施例”、“某些示例性实施例”和类似短语的提及均意味着那些实施例是发明主题的非限制性示例,并且可以存在不排除的替代实施例。

39.冠词“一”、“一个”和“该”在本文中用于指代冠词的语法物体中的一个或多于一个(即,至少一个)。举例来说,“一个元素”是指一个元素或多于一个元素。

40.如本文所用,术语“约”是指标注值的

±

10%。仅作为示例,至少“约50秒”可以包括从至少45秒到并且包括至少55秒。

41.以与其开放式含义一致的方式使用词语“包括”,即,表示给定的产品或工艺还可以可选地具有超出明确描述的那些的附加特征或元素。应当理解,无论实施例是如何用语言“包括”来描述的,在其它情况下也可以想到以“由

……

构成”和/或“基本上由

……

构成”来描述的类似实施例并且所述类似实施例在本公开的范围内。

42.如本文所用,术语“增材制造”是指热固性材料的挤出打印。增材制造可以与3d打印互换使用。

43.如本文所用,术语“热固性”、“热固性产品”和“热固性材料”可互换使用,且是指形成共价键合的交联或聚合网络的至少两种化学品的反应产物。与热塑性塑料相比,本文所述的热固性产品可以不可逆地固化或凝固。

44.如本文所用,术语“热固性材料”是指仍具有反应性的共价键合交联或聚合网络,例如,它仍可具有羟基、胺和/或异氰酸酯官能团,从而在滴定中给出可测量的羟基数、nh数或的nco数。在一个实施例中,热固性材料可以具有低于3,000,000cp的粘度。在一个实施例中,热固性材料可以具有不大于100,000g/mol的分子量。

45.三维(3d)物体生产工艺

46.在某些实施例中,本公开涉及一种三维(3d)物体生产工艺,包括:提供热固性打印设备,所述热固性打印设备包括:混合室,所述混合室接收并混合至少第一反应组分和第二反应组分,以提供热固性材料;挤出喷嘴,所述挤出喷嘴输送所述热固性材料以形成3d物体;至少一个致动器,所述至少一个致动器被联接到所述挤出喷嘴,以在输送所述热固性材料以形成所述3d物体时移动所述挤出喷嘴;以及控制器,所述控制器包括一个或更多个处理器,并且所述控制器被联接到挤出热固性打印设备;以及沉积所述热固性材料以形成所述3d物体,其中所述沉积包括沉积第一层热固性材料和沉积至少第二层热固性材料,其中所述至少第二层中的热固性材料珠与所述第一层中的热固性材料珠偏移。

47.如本文所用,术语“悬伸部”是指物体的一部分,其中层的尺寸超过下面层的尺寸。悬伸部角度是轮廓从一层到下一层的角度。90度悬伸部是悬垂的水平层。0度悬伸部不是悬伸部,而是竖直壁。悬伸部可以是向外的悬伸部或向内的悬伸部。向外的悬伸部增加了离中心点的距离。向内的悬伸部减少了离中心点的距离。

48.如本文所用,术语“偏移”是指与前一层相比在位置上的水平或x轴差异。偏移可用于形成向内的悬伸部或向外的悬伸部。

49.申请人已经惊奇地发现,通过沉积一层热固性材料然后沉积与前一层偏移的后续层,能够3d打印具有高度悬伸部的物体。

50.在某些实施例中,该工艺包括任何数目的热固性材料层。本公开决不限于特定数

目的热固性材料层。3d打印能涉及沉积许多层热固性材料。“第一层”和“第二层”的使用并不意味着将工艺或3d物体限制为仅两层;这些短语的使用是描述两个特定层之间的工艺。在某些实施例中,本公开能够涉及沉积一层和后续层。3d打印工艺可以具有很多层,并且本公开能够在3d打印工艺期间的任何层中实施。

51.在某些实施例中,该工艺包括沉积至少第三层热固性材料,其中所述至少第三层中的热固性材料珠与第二层中的热固性材料珠偏移。在某个实施例中,该工艺包括多个热固性材料层。

52.申请人已经惊奇地发现,通过考虑热固性材料的固化程度并在沉积随后的热固性材料层之前选择每层时间,能够3d打印具有高度悬伸部的物体。

53.在某些实施例中,可以调整每层时间以优化由挤出喷嘴沉积的层之间的时间。取决于反应组分的性质和期望的最终3d物体的几何形状,每层时间可以变化。如本文所用,术语“每层时间”是指在沉积一层热固性材料和在前一层热固性材料上沉积随后的热固性材料层之间应当经过的最小时间量。当悬伸部角度较大(即角度越水平)时或者当固化速率较慢时,最小每层时间一般较长。换句话说,悬伸部的程度越大,在沉积新层之前,先前的层应该越固化和稳定。通过控制每层时间,能够实现大程度的悬伸部。

54.在某些实施例中,每层热固性材料的时间可以为从约10秒至数小时。在某些实施例中,每层热固性材料的时间可以为从约1秒至约30分钟。在某些实施例中,每层热固性材料的时间可以为从约10秒至约10分钟。在某些实施例中,每层热固性材料的时间可以为从约20秒至约5分钟。在某些实施例中,每层热固性材料的时间可以为从约30秒至约3分钟。在某些实施例中,每层热固性材料的时间可以为从约30秒至约2分钟。在某些实施例中,每层热固性材料的时间可以为从约30秒至约60秒。

55.在某些实施例中,每层热固性材料的时间可以为约1秒、约5秒、约10秒、约20秒、约30秒、约40秒、约50秒、约60秒、约70秒、约80秒、约90秒、约100秒、约110秒、约120秒、约130秒、约140秒、约150秒、约160秒、约170秒、约180秒、约190秒、约200秒、约210秒、约220秒、约230秒、约4分钟、约5分钟、约6分钟、约7分钟、约8分钟、约9分钟、约10分钟、约15分钟、约20分钟、约25分钟、约30分钟、约35分钟、约40分钟、50分钟、1小时、1.5小时、2小时或指定值之间的任何范围。

56.在某些实施例中,能够调节最小停留时间或通过混合器的最大流量以优化悬伸部的量。最小停留时间是热固性材料在它通过挤出喷嘴沉积之前留在混合室中的最小时间。通过混合器的最大流量对应于热固性材料的粘度和固化量。最小停留时间和通过混合器的最大流量都影响热固性材料的固化速率。更长的停留时间使热固性材料有更多的时间固化。通过混合器的更大流量代表更固化的热固性材料。

57.在某些实施例中,最小停留时间可以为从约1秒至约5分钟;从约5秒至约4分钟;从约10秒至约3分钟;从约15秒至约2分钟;以及从20秒至约1分钟。

58.在某些实施例中,最小停留时间可以为约1秒、约5秒、约10秒、约15秒、约20秒、约25秒、约30秒、约35秒、约40秒、约45秒、约50秒、约55秒、约1分钟、约1.25分钟、约1.5分钟、约1.75分钟、约2分钟、约2.25分钟、约2.5分钟、约2.75分钟、约3分钟、约3.5分钟、约4分钟、约4.5分钟、约5分钟或指定值之间的任何范围。

59.在某些实施例中,最大流量(也称为体积流量或挤出速率)可以为从约0.01g/min

至约50.0g/min、从约0.05g/min至约25g/min;从约0.1g/min至约20g/min;从约0.1g/min至约10g/min;从约0.12g/min至约5g/min;从约0.15g/min至约2.5g/min;从约0.2g/min至约1.0g/min;和从约0.25g/min至约0.5g/min。

60.在某些实施例中,最大流量可以为约0.01g/min、约0.05g/min、约0.075g/min、约0.1g/min、约0.12g/min、约0.14g/min、约0.16g/min、约0.18g/min、约0.2g/min、约0.4g/min、约0.6g/min、约0.8g/min、约1.0g/min、约1.2g/min、约1.4g/min、约1.6g/min、约1.8g/min、约2.0g/min、约2.5g/min、约3.0g/min、约4.0g/min、约5.0g/min、约10.0g/min、约15.0g/min、约20.0g/min、约25.0g/min、约30.0g/min、约40.0g/min、约50.0g/min或指定值之间的任何范围。

61.在某些实施例中,能够调整由尖端行进的每距离上的最大体积流量以优化悬伸部的量。在某些实施例中,能够沉积较粗的线以维持较大程度的水平悬伸部。在某些实施例中,较粗的线也可以提供与下方的层的足够重叠以维持悬伸部。

62.在某些实施例中,由尖端行进的每距离上的最大体积流量可以为从约0.0001g/mm至约0.01g/mm;从约0.00025g/mm至约0.005g/mm;从约0.0005g/mm至约0.0025;以及从0.00075g/mm至约0.001g/mm。

63.在某些实施例中,由尖端行进的每距离上的最大体积流量可以为约0.0001g/mm、约0.00025g/mm、约0.0005g/mm、约0.00075g/mm、约0.001g/mm、约0.002g/mm、约0.0025g/mm、约0.003g/mm、约0.0035g/mm、约0.004g/mm、0.0045g/mm、约0.005g/mm、约0.0075g/mm、0.01g/mm或指定值之间的任何范围。

64.在某些实施例中,该方法包括应用最小每层时间、最小停留时间或通过混合器的最大流量和/或由打印机尖端行进的每距离上的最小体积流量。在某些实施例中,该方法包括应用最小每层时间、最小停留时间或通过混合器的最大流量以及由打印机尖端行进的每距离上的最小体积流量。在某些实施例中,针对每一层热固性材料调整这些参数。例如,当存在向内的悬伸部时,3d打印工艺会减慢,因为每层时间更短。

65.在某些实施例中,沉积包括沉积第一层热固性材料和沉积至少第二层热固性材料,其中所述至少第二层中的热固性材料珠与第一层中的热固性材料珠偏移。

66.在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约5%。在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约10%。在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约20%。在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约30%。在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约40%。在某些实施例中,所述至少第二层中的热固性材料珠可以与第一层中的热固性材料珠偏移约50%。

67.在某些实施例中,所述至少第二层中的热固性材料珠与第一层中的热固性材料珠可以偏移约0.1%、约0.2%、约0.3%、约0.4%、约0.5%、约0.6%、约0.7%、约0.8%、约0.9%、约1%、约2%、约3%、约4%、约5%、约10%、约15%、约20%、约25%、约30%、约35%、约40%、约45%、约50%、约55%、约60%、约65%、约75%或指定值之间的任何范围。

68.基于最终3d物体的期望几何形状,悬伸部可以存在于3d物体的一部分中,且/或可以存在于整个3d物体中。3d打印工艺可以在3d打印工艺期间根据需要利用偏移打印工艺来

产生期望的几何形状。

69.在某些实施例中,所述多个层中的每一层可以与先前沉积的层偏移。在某些实施例中,所述多个层中的大部分层可以与它们先前沉积的层偏移。在某些实施例中,所述多个层中的少于大部分的层可以与它们先前沉积的层偏移。

70.在某些实施例中,第一层和第二层的珠中的偏移量可以与第二层和第三层的珠中的偏移量相同。在某些实施例中,第一层和第二层的珠中的偏移量可以与第二层和第三层的珠中的偏移量不同。在某些实施例中,珠中的偏移量对于所述多个层来说可以是相同的。在某些实施例中,珠中的偏移量对于所述多个层来说可以是不同的。

71.在某些实施例中,根据本公开的实施例生产的3d打印零件可具有约85度、约80度、约75度、约70度、约65度、约60度、约55度、约50度、约45度、约40度、约35度、约30度、约25度、约20度、约15度、约10度、约5度、约0度或指定值之间的任何范围(其中0度是竖直壁,而90度是悬垂的水平桥)的悬伸部。在某些实施例中,根据本公开的实施例生产的3d打印零件可以在单个3d打印物体内具有若干悬伸部区域(其中每一个区域包含本段中列出的悬伸部度数)。作为非限制性示例,3d打印物体的一部分可以具有带有20度悬伸部的第一区域、带有40度悬伸部的第二区域、带有25度悬伸部的第三区域以及带有85度悬伸部的第四区域。通过本公开的工艺制备的3d打印物体内的悬伸部区域的数目没有限制。

72.作为非限制性示例,第二层可以与第一层偏移约10%,并且第三层可以与第二层偏移约10%。作为非限制性示例,第二层可以与第一层偏移约5%,并且第三层可以与第二层偏移约10%。作为非限制性示例,第二层可以与第一层偏移约10%,并且第三层可以与第二层偏移约5%。

73.作为非限制性示例,第二层可以与第一层偏移约10%,第三层可以与第二层偏移约10%,第四层可以与第三层偏移0%,第五层可以与第四层偏移0%,并且第六层可以与第五层偏移50%。

74.在某些实施例中,该工艺包括使用支撑件。如本文所用,术语“支撑件”是指能够在3d打印期间提供稳定性的物体或材料。

75.在某些实施例中,该工艺包括在沉积热固性材料期间沉积支撑材料。在某些实施例中,支撑材料可以是烯烃材料。在某些实施例中,烯烃材料可以是聚亚烷基,例如聚乙烯和/或聚丙烯。

76.在某些实施例中,支撑件可以是聚丙烯。在某些实施例中,支撑件可以是聚乳酸。在某些实施例中,支撑件可以是丙烯腈丁二烯苯乙烯(abs)。在某些实施例中,支撑件可以是abs类uv固化快速树脂,例如elegoo标准树脂。在某些实施例中,支撑件可以是硅酮垫。

77.在某些实施例中,支撑件可以是双组分硅酮,其可以手动或自动涂敷到3d打印物体上。在某些实施例中,支撑件可以是uv硬化硅酮。在某些实施例中,支撑件可以是抗粘附剂,其可以保留在3d打印零件中或者可以在打印后被去除。在某些实施例中,支撑件可以是石蜡。在某些实施例中,抗粘附剂可以是:二组分硅酮、蜡纸、uv/光硬化硅酮、蜡、石蜡、不携带质子官能团的树脂(例如,包括低/高密度聚乙烯、聚丙烯、聚苯乙烯)、具有封端质子官能团的树脂(例如,包括乙酸酯封端的聚甲醛)、脱模喷雾剂、水喷剂、保鲜膜、纸或塑料箔、容易分解的树脂和水溶性的树脂。

78.在某些实施例中,支撑材料对反应的氨基甲酸酯混合物不具有强粘附性。在某些

实施例中,支撑材料可以是聚烯烃、硅酮、水溶性pva和蜡。在某些实施例中,该方法包括将表面剂例如脱模剂涂敷到支撑件例如pla上。

79.当使用支撑件时,可能可行的是利用使用较低粘度/较低反应性氨基甲酸酯来涂敷氨基甲酸酯以填充支撑材料的间隙和细节(如示例4中那样)。可以在混合器中使用高流量(低停留时间),填充支撑件中的缝隙,例如填充模具,然后放慢速度以进行更具结构性的3d打印。这种方法允许高分辨率3d零件。

80.可以基于可以利用支撑件实现的打印细节来选择支撑件的类型,也可以基于支撑件的去除方法来选择支撑件的类型。对于硬质塑料或采用脱模剂的情况,能够从支撑件去除氨基甲酸酯,然后重新使用支撑件用于下一次打印。蜡能够被熔化掉。对于pva,可以将零件放入热水浴中,让pva溶解,留下氨基甲酸酯。

81.在某些实施例中,支撑件可以被涂布。在某些实施例中,支撑件可以涂布有脱离剂,例如脱模剂。在某些实施例中,可以用糊状蜡例如饰面糊状蜡涂布支撑件。在某些实施例中,支撑件未经处理。

82.在某些实施例中,可以用熔丝制作(fff)打印机来3d打印支撑件。在某些实施例中,可以用立体光刻(sla)打印机来3d打印支撑件。在某些实施例中,可以与具有悬伸部的3d物体的沉积共同3d打印支撑件。在某些实施例中,可以在沉积具有悬伸部的3d物体之前3d打印支撑件。

83.在某些实施例中,该工艺包括去除支撑件。在某些实施例中,可以通过熔化来去除。在某些实施例中,支撑件没有被去除并且可以保留在物体内。

84.在某些实施例中,所述3d物体可以具有任何量的悬伸部。在某些实施例中,悬伸部可以仅在3d物体的一部分上。在某些实施例中,悬伸部可以在整个3d物体上。

85.在某些实施例中,3d物体的一部分包括至少约10度的悬伸部。在某些实施例中,3d物体的一部分包括至少约20度的悬伸部。在某些实施例中,3d物体的一部分包括至少约30度的悬伸部。在某些实施例中,3d物体的一部分包括至少约40度的悬伸部。在某些实施例中,3d物体的一部分包括至少约50度的悬伸部。在某些实施例中,3d物体的一部分包括至少约60度的悬伸部。在某些实施例中,3d物体的一部分包括至少约70度的悬伸部。在某些实施例中,3d物体的一部分包括至少约80度的悬伸部。

86.在某些实施例中,该工艺可以包括使用任何数目的反应组分。在某些实施例中,该工艺可以包括使用第一反应组分和第二反应组分。在某些实施例中,该工艺可以包括至少第三反应组分。在某些实施例中,该工艺可以包括至少第四反应组分。在某些实施例中,该工艺可以包括至少第五反应组分。

87.在某些实施例中,本公开涉及通过公开的方法生产的3d物体。

88.热固性材料

89.根据本公开的实施例的热固性材料可以由任何数目的材料组成。

90.在某些实施例中,热固性材料可以是异氰酸酯、异氰酸酯预聚物、氨基甲酸酯、含脲聚合物、多元醇预聚物、胺预聚物、含有至少一个末端羟基基团的多元醇、含有至少一种含有异氰酸酯反应性氢的胺的多元胺或其混合物。

91.在某些实施例中,热固性材料可以是异氰酸酯。在某些实施例中,热固性材料可以是异氰酸酯预聚物。在某些实施例中,热固性材料可以是氨基甲酸酯。在某些实施例中,热

固性材料可以是含脲聚合物。在某些实施例中,热固性材料可以是多元醇预聚物。在某些实施例中,热固性材料可以是胺预聚物。在某些实施例中,热固性材料可以是含有至少一个末端羟基基团的多元醇。在某些实施例中,热固性材料可以是包含至少一个胺的聚胺,所述至少一个胺包含异氰酸酯反应性氢。

92.在某些实施例中,热固性材料可以是含氨基甲酸酯和/或脲的聚合物。在某些实施例中,含氨基甲酸酯和/或脲的聚合物可以是含有氨基甲酸酯基团(-nh-(c=o)-o-)作为聚合物链的一部分的聚合物。氨基甲酸酯键可以通过异氰酸酯基团(-n=c=o)与羟基基团(-oh)反应形成。聚氨酯可以通过每分子含有至少两个异氰酸酯基团的异氰酸酯与具有末端羟基基团的化合物反应来制备。在某些实施例中,每分子平均具有两个异氰酸酯基团的异氰酸酯可以与每分子平均具有至少两个末端羟基基团的化合物反应。

93.在某些实施例中,含氨基甲酸酯和/或脲的聚合物可以是含有脲基团(-nh-(c=o)-nh-)作为聚合物链的一部分的聚合物。脲键可以通过异氰酸酯基团(-n=c=o)与胺基团(例如-n(r')2)反应形成,其中每一个r'独立地是氢或脂肪族基团和/或环状基团(通常(c

1-c4)烷基团))。聚脲可以通过每分子含有至少两个异氰酸酯基团的异氰酸酯与具有末端胺基团的化合物反应来制备。

94.在某些实施例中,脂肪族基团可以是饱和或不饱和的直链或支链烃基。例如,该术语可以包括烷基(例如-ch3)(或亚烷基,如果在链中,例如-ch

2-)、烯基(或亚烯基,如果在链中)和炔基(或亚炔基,如果在链中)。在某些实施例中,烷基团可以是饱和的直链或支链烃基,包括例如甲基、乙基、异丙基、叔丁基、庚基、十二烷基、十八烷基、戊基、2-乙基己基等。在某些实施例中,烯基可以是具有一个或更多个碳-碳双键的不饱和、直链或支链烃基,例如乙烯基。在某些实施例中,炔基可以是具有一个或更多个碳-碳三键的不饱和、直链或支链烃基。除非另有说明,脂肪族基团通常包含1至30个碳原子。在某些实施例中,脂肪族基团可包含1至20个碳原子、1至10个碳原子、1至6个碳原子、1至4个碳原子或1至3个碳原子。

95.在某些实施例中,环状基团可以是闭环烃基,其被分类为脂环基团、芳族基团或杂环基团,并且可以可选地包括脂肪族基团。在某些实施例中,脂环基可以是具有类似于脂肪族基团性质的环状烃基。在某些实施例中,芳族基团或芳基可以是单核或更多核芳烃基。在某些实施例中,杂环基团可以是闭环烃,其中环中的一个或更多个原子是碳以外的元素(例如氮、氧、硫等)。除非另有说明,否则环状基团可具有6至20个碳原子、6至18个碳原子、6至16个碳原子、6至12个碳原子或6至10个碳原子。

96.在某些实施例中,含氨基甲酸酯和/或脲的聚合物可以是含有氨基甲酸酯和脲基团两者作为聚合物链的一部分的聚合物。聚氨酯/聚脲可以通过每分子含有至少两个异氰酸酯基团的异氰酸酯与具有末端羟基基团的化合物和具有末端胺基团的化合物反应来制备。在某些实施例中,聚氨酯/聚脲可以通过每分子含有至少两个异氰酸酯基团的异氰酸酯与具有末端羟基基团和末端胺基团的化合物(例如羟基-胺如3-羟基-n-丁胺(cas114963-62-1))来生产。制备聚氨酯、聚脲或聚氨酯/聚脲的反应可包括其它添加剂,包括但不限于催化剂、扩链剂、固化剂、表面活性剂、颜料或其组合。

97.可以被认为是多异氰酸酯的异氰酸酯可以具有结构r-(n=c=o)n,其中n可以是至少2、至少3、至少4、至少5、至少6、至少7或至少8,并且其中r可以是脂肪族和/或环状基团。在某些实施例中,异氰酸酯可具有与亚甲基二苯基二异氰酸酯(mdi)中的n相等的n。在

某些实施例中,异氰酸酯可以是二异氰酸酯(例如,r-(n=c=o)2或(o=c=n)-r-(n=c=o))。

98.在3d物体生产的某些实施例中,热固性材料可以包括在a侧的从约2%至约20%、从约5%至约15%、或从约6%至约13%的异氰酸酯含量。

99.在3d物体生产的某些实施例中,热固性材料在a侧包括的粘度可以为:在25℃从约1000cps至约10,000cps;在25℃从约5000cps至约80,000cps;从在25℃约1000cps至在80℃约120,000cps;或者在25℃从约5000cps至在80℃约100,000cps。在3d物体生产的某些实施例中,热固性材料在b侧包括的粘度可以为:在25℃从约1000cps至约10,000cps;在25℃从约5000cps至约80,000cps;从在25℃约1000cps至在80℃约120,000cps;或从在25℃约5000cps至在80℃约100,000cps。

100.在3d物体生产的某些实施例中,热固性材料可以包括在b侧的从约3%至约15%的胺含量。在3d物体生产的某些实施例中,热固性材料可以包括在b侧的从约4%至约13%的胺含量。

101.异氰酸酯的示例可包括但不限于亚甲基二苯基二异氰酸酯(mdi)和甲苯二异氰酸酯(tdi)。mdi的示例可包括但不限于单体mdi、聚合mdi及其异构体。具有化学式c

15h10

n2o2的mdi异构体的示例可包括但不限于2,2'-mdi、2,4'-mdi和4,4'-mdi。具有化学式c9h6n2o2的tdi异构体的示例可以包括但不限于2,4-tdi和2,6-tdi。在某些实施例中,异氰酸酯的示例可包括但不限于单体二异氰酸酯和封端聚异氰酸酯。在某些实施例中,单体二异氰酸酯的示例可包括但不限于六亚甲基二异氰酸酯(hdi)、亚甲基二环己基二异氰酸酯或氢化mdi(hmdi)和异佛尔酮二异氰酸酯(ipdi)。在某些实施例中,hdi的一个示例可以是六亚甲基-1,6-二异氰酸酯。在某些实施例中,hmdi的一个示例可以是二环己基甲烷-4,4'-二异氰酸酯。封端聚异氰酸酯可以基于hdi或idpi。在某些实施例中,封端聚异氰酸酯的示例可包括但不限于hdi三聚体、hdi缩二脲、hdi脲二酮和ipdi三聚体。

102.在某些实施例中,异氰酸酯的示例可以包括但不限于芳族二异氰酸酯,例如2,4-和2,6-甲苯二异氰酸酯(tdi)、二苯基甲烷-4,4'-二异氰酸酯(mdi)、萘-1,5-二异氰酸酯(ndi)、3,3'-二甲基-4,4'-联苯二异氰酸酯(todi)、粗tdi、聚亚甲基聚苯基异氰脲酸酯、粗mdi、二甲苯二异氰酸酯(xdi)和亚苯基二异氰酸酯的混合物;脂肪族二异氰酸酯,例如4,4'-亚甲基-双环己基二异氰酸酯(氢化mdi)、六亚甲基二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)和环己烷二异氰酸酯(氢化xdi);及其改性产物,如异氰脲酸酯、碳二亚胺和脲基甲酰胺。

103.在某些实施例中,具有末端羟基基团的化合物(r-(oh)n)可以是“多元醇”,其中n是至少2(在本文中称为“双官能”)、至少3(在本文中称为“三官能”)、至少4、至少5、至少6、至少7、至少8、至少9和10,其中r是脂肪族和/或环状基团。在某些实施例中,多元醇混合物可以包括少量具有单个末端羟基基团的单官能化合物。

104.在某些实施例中,多元醇的示例可以包括但不限于聚酯多元醇和聚醚多元醇。在某些实施例中,聚酯多元醇的示例可包括但不限于由酸和醇缩合形成的那些。在某些实施例中,示例可包括由邻苯二甲酸酐和二甘醇、邻苯二甲酸酐和二丙二醇、己二酸和丁二醇以及琥珀酸和丁烷或己二醇构成的那些。在某些实施例中,聚酯多元醇可以是半结晶的。在某些实施例中,聚醚多元醇的示例可包括但不限于由氧化物如环氧乙烷、环氧丙烷或环氧丁

烷从引发剂如甘油、二丙二醇、tpg(三丙二醇)、蓖麻油、蔗糖或山梨糖醇聚合形成的那些。

105.在某些实施例中,多元醇的示例可包括但不限于聚碳酸酯多元醇和内酯多元醇,例如聚己内酯。在某些实施例中,具有末端羟基基团的化合物(r-(oh)n)可以具有从约200道尔顿至约20,000道尔顿的分子量(在将具有末端羟基基团的化合物掺入聚合物之前计算),例如从约200道尔顿至约10,000道尔顿。

106.在某些实施例中,具有末端胺基团的化合物(例如,r-(n(r')2)n),其中n可以是至少2、至少3、至少4、至少5,至少6、至少7、至少8、至少9和10,其中r可以是脂肪族和/或环状基团,并且其中每一个r'可以独立地是氢或脂肪族和/或环状基团(例如,(c

1-c4)烷基团),可称为“聚胺”。在某些实施例中,聚胺混合物可以包括少量具有单个末端胺基团的单官能化合物。

107.在某些实施例中,合适的聚胺可以是二胺或三胺,并且可以是伯胺或仲胺。在某些实施例中,具有末端胺基团的化合物可以具有从约30道尔顿至约5000道尔顿例如从约40道尔顿至约400道尔顿的分子量(在将具有末端羟基基团的化合物掺入聚合物之前计算)。

108.在某些实施例中,聚胺的示例可包括但不限于二乙基甲苯二胺、二-(甲硫基)甲苯二胺、4,4'-亚甲基双(2-氯苯胺)和以商品名lonzacure l15、lonzacure m-cdea、lonzacure m-dea、lonzacure m-dipa、lonzacure m-mipa和lonzacure detda可获得的扩链剂。

109.在某些实施例中,合适的聚胺的示例可以包括但不限于乙二胺、1,2-二氨基丙烷、1,4-二氨基丁烷、1,3-二氨基戊烷、1,6-二氨基己烷、2,5-二氨基-2,5-二甲基己烷、2,2,4-和/或2,4,4-三甲基-1,6-二氨基己烷、1,11-二氨基十一烷、1,12-二氨基十二烷、1,3-和/或1,4-环己烷二胺、1-氨基-3,3,5-三甲基-5-氨基甲基-环己烷、2,4-和/或2,6-六氢甲苯二胺、2,4'和/或4,4'-二氨基二环己基甲烷和3,3'-二烷基-4,4'-二氨基-二环己基甲烷,例如3,3'-二甲基-4,4-二氨基-二环己基甲烷和3,3'-二乙基-4,4'-二氨基二环己基甲烷;芳族聚胺,例如2,4-和/或2,6-二氨基甲苯和2,4'和/或4,4'-二氨基二苯甲烷;和聚氧化烯聚胺。

110.在某些实施例中,术语多元醇和/或聚胺混合物可以是一个或更多个不同分子量和官能度的多元醇的混合物,一个或更多个不同分子量和官能度的聚胺的混合物,或一个或更多个多元醇和一个或更多个聚胺的组合的混合物。

111.在某些实施例中,本公开还提供了本文所述的组合物和包含所述组合物的热固性系统,所述组合物例如第一反应组分和第二反应组分以及一个或更多个可选的反应组分例如第三反应组分。

112.在某些实施例中,热固性材料可包含至少一种反应组分。在某些实施例中,热固性材料可包含至少两种反应组分。在某些实施例中,热固性材料可包含至少三种反应组分。在某些实施例中,热固性材料可包含至少四种反应组分。

113.在某些实施例中,热固性材料可以通过wo2018/106822和pct/us2018/064323中公开的方法制备,其中每一个上述文献都以其整体并入本文。在某些实施例中,用于制备热固性材料例如含氨基甲酸酯和/或脲的聚合物热固性产品的方法可以包括将第一和第二反应组分引入到混合室中。在某些实施例中,第一反应组分可以包括异氰酸酯而第二反应组分可以包括多元醇和/或聚胺混合物。在某些实施例中,第一反应组分可以包括异氰酸酯而第

二反应组分可以包括多元醇。在某些实施例中,第一反应组分可以包括异氰酸酯而第二反应组分可以包括聚胺。在某些实施例中,第一反应组分可以包括异氰酸酯而第二反应组分可以包括多元醇和聚胺。第一和第二反应组分可以具有某些特性,包括但不限于粘度、反应性和化学相容性。

114.在某些实施例中,热固性材料可以是固体热固性材料。

115.在某些实施例中,热固性材料可以是泡沫热固性材料。

116.在某些实施例中,热固性材料可以是固体热固性材料和泡沫热固性材料。

117.虽然以下描述是在泡沫的上下文中,但该描述可以应用于热固性材料,包括通常包括含氨基甲酸酯和/或脲的聚合物,泡沫和非泡沫两者。泡沫有多种硬度和回弹性可利用。含氨基甲酸酯和/或脲的聚合物可以非常耐用,从而允许重复使用泡沫而不改变性质。这种性质范围允许这些材料用于期望刚性定位或更期望压力分布的临床设定中。

118.含氨基甲酸酯和/或脲的聚合物的泡沫可以是两种反应物组分之间的反应的产物。通过改变制剂组分的相对重量以平衡反应速度、反应混合物的界面张力和聚合物支架的弹性,可以获得一系列泡沫性质。在3d打印中,挤出喷嘴能够遵循期望3d物体的3d计算机模型将材料(例如热固性材料)逐层沉积在基板上。

119.在某些实施例中,泡沫前体配方可以实现高分辨率3d沉积以形成定制的3d泡沫物体。在某些实施例中,通过部分地推进前体例如聚氨酯前体的反应,并调节催化剂和表面活性剂的水平,能够沉积热固性材料,同时维持泡沫的期望的预定零件分辨率和机械完整性。

120.含氨基甲酸酯和/或脲的聚合物的泡沫的生产可以通过包含水而不同于非泡沫含氨基甲酸酯和/或脲的聚合物的生产。含氨基甲酸酯和/或脲的聚合物的泡沫可通过以下方式形成:异氰酸酯与水同时反应形成脲键并产生气体,以及异氰酸酯与多官能高分子量醇反应形成交联弹性泡沫支架。

121.在某些实施例中,可以通过使如下单体反应形成泡沫:二异氰酸酯、水和多官能醇(例如,多元醇)或多官能胺。配方中的水量会影响泡沫密度和泡沫支架的强度。多元醇和/或聚胺混合物的分子量可以确定泡沫支架的交联密度和所得泡沫的弹性、回弹性和硬度。在某些实施例中,接近化学计量的二异氰酸酯可用于与水和多元醇和/或聚胺混合物充分反应。

122.在某些实施例中,预聚物合成可用于改变聚氨酯或聚脲系统的固化曲线。在预聚物合成中,化学计量过量的二异氰酸酯可以与多元醇和/或聚胺混合物反应。所得预聚物可以具有比起始二异氰酸酯更高的分子量,并且预聚物中的分子可以具有异氰酸酯官能团,因此仍然是反应性的。由于较高的分子量、氢键和/或脲键,预聚物也可以具有较高的粘度。该预聚物可以随后与多元醇和/或聚胺混合物和水反应以产生具有基本上相同的泡沫支架组合物的泡沫,所述泡沫支架组合物无需预聚物合成即可实现。然而,粘度增长曲线可以改变,通常开始更高,并且增加更慢,因此泡沫的形态特征,例如泡沫泡孔大小和泡孔稳定性,可能导致泡沫具有非常不同的外观。

123.支撑泡沫不是单一的密度、硬度或回弹性,而是可以跨越广泛的性能范围。本公开扩展了泡沫性质的整个范围。泡沫密度和硬度可以相互关联:低密度泡沫可以是较软的泡沫。首先可以通过改变配方中发泡剂(例如水)的含量以及调整配方中过量异氰酸酯的程度来实现一定范围的泡沫密度和硬度。增加多元醇和/或聚胺混合物组分的官能度(例如,加

入一些4或6官能多元醇)可以提高固化期间的硬度和粘度增长速率。可以通过改变并入在配方中的多元醇和/或聚胺来改变泡沫回弹性。通过降低多元醇和聚胺的分子量可以实现记忆泡沫;通过加入接枝多元醇可以实现高回弹性。在某些实施例中,泡沫密度范围可以小于0.3g/cm3,ilfd硬度范围为30-50,回弹性范围为10-50%。泡沫性质还可以包括开孔含量和闭孔含量。开孔泡沫可以是由支柱构成的多孔结构,在泡孔壁中具有窗口,可以允许空气或液体在泡孔之间流动。闭孔可以有利于防止空气流动,例如在绝缘应用中。

124.控制器、传感器和处理器

125.在某些实施例中,本公开包括可操作地联接到打印装置的控制系统或计算装置。

126.计算装置可以是例如任何固定或移动计算机系统(例如,控制器、微控制器、个人计算机、小型计算机等)。计算装置的确切配置不是限制性的,并且基本上可以使用能够提供合适的计算能力和控制能力的任何设备,数字文件可以是任何介质(例如,易失性或非易失性存储器、cd-rom、可记录磁带等),其包含能够由计算装置读取和/或写入的数字位(例如,以二进制等编码)。此外,用户可读格式的文件可以是可在任何介质(例如,纸、显示器等)上呈现的能够由操作员可读和/或可理解的任何数据表示形式(例如,ascii文本、二进制数、十六进制数、十进制数、图形等)。

127.在某些实施例中,控制系统可以包括一个或更多个处理器。

128.在某些实施例中,控制系统可以包括一个或更多个传感器。在某些实施例中,所述一个或更多个传感器可以在沉积期间检测3d打印物体的位置。

129.在某些实施例中,所述一个或更多个传感器可以在沉积期间检测3d打印物体的位置,并基于3d打印物体的形状和位置优化热固性材料的沉积。

130.在某些实施例中,控制器可以包括一个或更多个处理器并且可以向挤出热固性打印设备提供指令。这些指令可以修改打印3d打印物体的方法。在某些实施例中,这些指令指示至少一个致动器,所述至少一个致动器可操作地联接到挤出喷嘴,以在输送热固性材料来形成3d打印物体时移动挤出喷嘴。

131.在某些实施例中,控制器能够分析纵横比并基于珠的纵横比来沉积热固性材料。例如,控制器可以指示3d打印机以低纵横比/高粘度珠打印3d打印物体的某些方面,然后控制器可以指示3d打印机以高纵横比/低粘度珠打印3d打印物体的其它方面。这种对纵横比的控制可以提供具有高分辨率的3d打印物体,例如,在3d物体的边缘上,然后使用增加的打印速度来间隔填充3d物体的各个方面。

132.在某些实施例中,控制器可以调节热固性材料的量和流量中的一者或两者,以提供与第二区域的相同物理性质不同的第一区域的物理性质。在某些实施例中,物理性质可以是柔性、颜色、光学折射率、硬度、孔隙率和密度中的一个或更多个。

133.在某些实施例中,控制器可以被配置成执行或者该方法进一步包括:调节气体发生源的量和流量中的一者或两者,该气体发生源用于与第一反应组分、第二反应组分和第三反应组分中的一个或更多个一起使用。

134.在某些实施例中,控制器可以被配置成执行或者该方法还包括控制挤出喷嘴和3d打印物体之间的距离。

135.示例

136.现在参考以下示例进一步详述本文描述的方法、系统和物体。提供这些示例仅用

于说明的目的,并且本文描述的实施例决不应被解释为限于这些示例。相反,实施例应被解释为包括作为本文提供的教导的结果而变得明显的任何和所有变体。

137.示例1:打印带有悬伸部的零件

138.打印具有75度悬伸部的零件。

139.热固性材料树脂是包含异氰酸酯和多元醇的组合物。含异氰酸酯的mdi预聚物带有9%nco(通过滴定测量),在室温为100,000cps(通过brookfield粘度计测量,该brookfield粘度计具有31心轴和1.5rpm)。多元醇含有3.3%e100、9.6%e300和87.1%羟基封端的mdi-聚醚氨基甲酸酯。

140.异氰酸酯和多元醇用viscotec挤出机通过sulzer静态混合器挤出。viscotec液体泵为混合室供料。驱动viscotec液体泵的电机汲取的电流范围在0.5a和1.25a之间。viscotec液体泵可以以0.05ml/s和6.0ml/s之间的速率准确泵送液体。viscotec挤出机能够准确计量挤出的反应组分的体积。将sulzer mixpac statomix ea3.0-13sa 13元素静态混合器附接到由打印机控制的1:1双筒。

141.打印头以内半径30mm的向外螺旋状沉积材料。该螺旋形状被定义为使珠分开0.5mm。打印头以1200mm/min的速度和0.75mm3/mm的挤出速率移动。设定挤出机的尖端高度,使得它高于珠高度0.15mm。珠宽度为1.2mm。采用这种打印速度,每转经过9.4秒。

142.作为以这种方式打印的零件,五次连续旋转产生具有75度悬伸部的环。

143.实施例2:在支撑材料上打印氨基甲酸酯热固性材料

144.3d打印支撑材料,然后在支撑材料上打印氨基甲酸酯热固性材料。聚丙烯、聚乳酸和丙烯腈丁二烯苯乙烯支撑材料均使用ultimaker fff打印机打印。elegoo标准树脂使用sla打印机打印。

145.pla、abs和elegoo用2831脱模剂或turtle wax超硬壳饰面糊蜡涂布。使用未经处理的聚丙烯。

146.采用使用双viscotec泵和sulzer静态混合器的德国reprap打印机将氨基甲酸酯热固性材料打印到fff打印零件上。

147.在室温1或2小时后,氨基甲酸酯零件能够被容易地从支撑材料剥离。

148.示例3:打印具有向内的悬伸部的零件

149.采用具有2k viscotec挤出机和nordson 600ml注射器保持器系统(筒上的气压为75psi)的juggerbot fh3-3d打印机打印指定为树脂a的氨基甲酸酯热固性材料。静态混合器是sulzer mkh 02-16s静态混合器。打印具有向内的悬伸部的零件。该零件是完全没有支撑的,仅通过打印材料的稳定性来站立。该零件是一个约3.1mm厚的薄圆锥,侧面有一个有机曲线(而不是更常见的直表面),如果翻转过来并将水倒入其中它是防水的。图2表示零件的cad描绘。

150.打印的零件高114.3mm,在它的基部处宽约134.6mm。在打印期间,来自喷嘴的材料的流量从1.44g/min到0.144g/min变化。由于通过降低线速度和防止零件弯曲来减小零件的周长,随着每层花费的时间减少,流量在打印的过程中变慢。打印机中使用了duet 2以太网控制器,并且在打印期间使用了以下设定:x和y加速度:100mm/sec2,压力推进仅在a侧,并且为1.5秒。未使用底漆和退料。在混合挤出机中使用1:1指数。线速度从300mm/min变化到30mm/min。层高为1.28mm。具有在打印期间改变的值的表格如表1所示。z高度是打印零件

处的高度。z高度调整列描述了在打印期间向上或向下调整挤出机的实际高度以补偿打印中的高度变化的动态调整。这是一种累积效应。

151.表1:打印期间的z高度、进给速率和z高度调整

152.层#z高度(mm)进给速率(mm/min)z高度调整(mm)00.00300 45.12270 56.40240向下0.367.68216 1114.08195向下0.102025.60180 2633.28165向下0.105266.56110 5570.40110向下0.505671.68120 6785.76100向下0.406887.0480 6988.3280向下0.307596.0080向下0.3079101.1272 80102.4060向下0.3083106.2460向下1.085108.8054 86110.0854向下0.4088112.6454向下0.8089113.9248 90115.2043.2 91116.4836向下1.092119.0430 153.示例4:打印包含支撑件的零件

154.使用指定为树脂b的氨基甲酸酯热固性材料和填入树脂e将热固性零件沉积到聚乙烯醇(pva)上。用2k viscotec挤出机和两个60ml注射器(其中在注射器的密封件上的气压为75psi)来沉积该材料。静态混合器是sulzer mkh02-16s静态混合器。然后将pva在水浴中溶解过夜并冲洗。这使得仅留下热固性材料。

155.示例5:打印带有悬伸部的环形零件

156.在德国reprap打印机上使用viscotec挤出机通过sulzer mkh02-16s静态混合器使用指定为树脂c的热固性材料树脂来打印具有73度的悬伸部的环形零件。使用3d打印的支撑件来实现在零件的基部处的指定悬伸部。支撑材料是聚乳酸并使用ultimaker打印机打印。在打印到支撑件上之前,用2831脱模剂涂布pla支撑材料至少10到15分钟。具有73度悬伸部的零件的基部使用层高为0.75mm的线性填入打印5层。周边珠以1.7mm3/mm的挤出速

率打印,并且填入物的挤出速率为1.0mm3/mm。打印头以1200mm/min的速度移动,珠宽度为0.8mm。

157.除了层11-12和19-20之外,零件的竖直壁在没有悬伸部的情况下被打印,在上述层11-12和19-20中打印两个延伸的唇缘,这些唇缘与这些层之间的层有0.8%的偏移。这导致在不使用支撑材料的情况下得到轻微的悬伸部,如图3中所示。

158.用于壁的打印参数是1.9mm的珠间距和2.8mm3/mm的挤出速率,其中打印头速度为500mm/min。使用较慢的速度,因此每层时间不太短,并确保每一个珠有足够的固化时间以相互铺设。压力推进从第11层开始以0.75秒的值启用。在室温1-2小时后,将打印物从支撑材料去除。

159.示例6a:用氨基甲酸酯热固性材料打印无支撑悬伸部

160.在solidworks中产生描述五个倒截圆锥的stl文件。对于每一个stl文件,倒截圆锥的基部的直径为49.5mm。这些截圆锥的倾斜角度为65、55、45、35和25度(90度为水平,0度为竖直)。每一个stl文件都在simplify3d中切片,以生成用于打印的gcode指令。对于每一个文件,设定为:挤出宽度:0.8mm;单轮廓开瓶器打印模式(花瓶模式):启用;线速度:300mm/min。

161.在chromaware中进一步处理gcode以设定挤出速率。在表2中给出每一个零件的挤出速率。

162.打印机使用具有以下设定的duet 2以太网控制器:x和y加速度:10mm/sec2;压力推进:0.75秒;丝到底漆的mm:2mm;丝到退料的mm:12mm;混合比:1.1a侧:1b侧。使用树脂c树脂打印这些零件。

163.直到完成才打印gcode文件。相反,一旦材料在静态混合器内开始固化并由于延长的停留时间而堵塞打印机尖端,gcode文件就终止。通过目测检测到打印机尖端中的堵塞。当堵塞时,挤出的材料无法填充在前一层和打印机尖端之间的空间,并且静态混合器变得不透明。层高和体积流量在多次打印间变化(表2)。

164.表2:五个不同零件的层高和体积流量

165.倾斜角度(度)层高(mm)挤出速率(g/min)倒圆锥的高度(mm)650.30.1806550.30.17110450.30.12610350.40.11710250.50.14410

166.示例6b:用氨基甲酸酯热固性材料打印无支撑悬伸部

167.来自示例6a的65度和45度倒圆锥的gcode在chromaware中重新处理以改变挤出速率。在表3中给出每一个零件的挤出速率。

168.打印机使用具有以下设定的duet 2以太网控制器:x和y加速度:10mm/sec2;压力推进:0.75秒;丝到底漆的mm:2mm;丝到退料的mm:12mm;混合比:1.1a侧:1b侧

169.用树脂f打印这些零件。直到完成才打印gcode文件。相反,一旦材料在静态混合器内开始固化,gcode文件就终止。层高和体积流量在多次打印间变化(表3)。

170.表3:四个不同零件的层高和体积流量

171.倾斜角度(度)树脂挤出速率(g/min)倒圆锥的高度(mm)65树脂c0.180665树脂f0.171645树脂c0.1261045树脂f0.16214

172.如示例6b和表3中所示,反应性更强的树脂(树脂f比树脂c的反应性更强)能够在类似设定实现更高的悬伸部距离。当与树脂c样品相比时,树脂f能够使用类似的挤出速率/体积流量在相同的45

°

的悬伸部实现更大的倒圆锥高度。这些树脂在相同的停留时间具有更高的固化度,并且在每层经过时间后也具有更高的固化度。因此,用于打印悬伸部的打印参数与打印树脂的反应性有关。

173.示例7a:带有内部支撑件的氨基甲酸酯热固性材料的打印

174.采用使用双viscotec泵和sulzer静态混合器的德国reprap打印机来打印氨基甲酸酯热固性材料。

175.用树脂a打印基部层。图4示出了基部层(较浅的颜色)和后来添加的顶层(较深的颜色)。打印了一个80x80x2.2mm的正方形。打印头以1200mm/min的速度移动并以0.91mm3/mm挤出。珠间距被设定为0.8mm,并且层高为1.1mm。打印了两层。市售的pu管用砂纸构造,并用钳子从市售的管切出一个凹部(图5)。

176.在打印的基部层仍然新鲜且具有延展性时,通过将pu管小心地压到基部层上的随后添加顶层的凹部的区域处来添加pu管。当将切去的部分压到基部层上时,切掉的部分面向基部层,同时确保管的完整圆形部分也被压入到基部层中。将带有附接管的基部层打印物放入固化炉中,在60℃放置1h。

177.所应用的使用的2组分硅酮材料(erosil-10)具有以下规格:交联后的硬度:10(+/-2)sha

°

;催化开始时的混合粘度:4000(+/-1000)cps;密度:1.07g/cm3;抗拉强度:2.5mpa;撕裂强度:15n/mm2;断裂膨胀:500%;延展性时间:~25min(25℃);25℃固化时间:~3小时。

178.将新鲜混合的两种组分的硅材料通过手动刷在薄的已填充圆上而添加到基部层上。附接管的内部(几mm内)也使用棉签涂布有硅酮,同时确保外部没有涂布硅酮。这种基部层、管和硅形状的复合物在60℃固化1小时。

179.之后,使用树脂d将顶层打印到复合物上(使凹部打开,管被附接在此)。打印80x80x2.2mm的正方形。打印头以1200mm/min的速度移动并以0.91mm3/mm挤出。珠间距被设定为0.8mm,并且层高为1.1mm。打印了两层,但在先前附接管的地方留下了10x10mm的方形空隙。顶层打印完成后,通过在它的顶部手动挤出树脂d来填充凹部的间隙,同时密封附接的管道。将完成的打印物放入炉中,在60℃固化1小时。

180.可以用空气对由树脂a基部层、商购pu管、作为内部支撑件的硅和树脂d顶层制成的上述3d打印平坦零件用空气加压,从而产生充气的球状物。

181.示例7b:带有内部支撑件的氨基甲酸酯热固性材料的打印

182.示例7b是在示例7a的实验之后作出的,但不是附接商购pu管,而是附接3d打印管(未打磨)。

183.示例7c:带有内部支撑件的氨基甲酸酯热固性材料的打印

184.示例7c是在示例7a的实验之后作出的,但是已经使用树脂c代替使用树脂a来打印基部层。

185.示例7d:打印具有内部支撑件的氨基甲酸酯热固性材料

186.示例7d是在示例7c的实验之后作出的,但是具有更大的打印的基部正方形,其尺寸为100x100x2.2mm。顶层也增加到这些尺寸,并且留空10x10mm的凹部,这里是pu管附接的地方。此外,代替将已填充圆直接连接到管上,不同形状的线条被刷到基部层上,以展示创建连接充气几何形状的空气通道的可能性。

187.示例7e:带有内部支撑件的氨基甲酸酯热固性材料的打印

188.示例7e是在示例7b的实验之后作出的,但是将两张蜡纸(呈液滴形状)放置在基部层上作为内部支撑件。已打印管被附接在所述两张纸之间。所述两张纸在它们的边缘处事先用胶带粘在一起。跳过了在打印顶层之前的固化步骤。

189.示例8:打印带有多个悬伸部的零件

190.示例8中打印的零件具有三个悬伸部[1]、[2]和[3]以及基部[4](图6a和图6b)。

[0191]

为了准备打印,在用氨基甲酸酯热固性材料打印出零件之前打印支撑件[a](图6c)和[b](图6d)。使用ultimaker fff打印机打印聚乳酸支撑材料。支撑件被涂布有“mann ease release

tm

2831脱模剂”。

[0192]

采用使用双viscotec泵和sulzer静态混合器的juggerbot打印机来打印氨基甲酸酯热固性材料。

[0193]

使用树脂a并首先打印螺旋向内的基部[4]。珠间距为0.8mm。打印头以1800mm/min的速度移动并以0.91mm3/mm的速率挤出。层高为1.0mm。基部[4]由2层构成。

[0194]

悬伸部[3]具有5度悬伸部并且在没有支撑件的情况下打印。使用树脂a,以700mm/min的移动速度和2.0mm3/mm的挤出速率打印悬伸部。每层打印单个珠,层高为1.05mm,且总共22层。打印头以代表5度倾斜的方式向上和向内盘旋。

[0195]

支撑件[a]被放置在环的中间,并且使用小间隔件(1、2或3mm高的pla块)将支撑件[a]的上表面带到悬伸部[3]的水平,从而允许在顶部打印悬伸部[1]。支撑件[b]放置在基部[4]的顶部,从而允许在顶部打印悬伸部[2]。

[0196]

使用树脂a,以1800mm/min的移动速度以0.91mm3/mm的挤出速率以0.8mm的珠间距和1.05mm的层高打印悬伸部[1]。打印了两层。

[0197]

使用树脂a,在基部[4]的顶部和支撑件[b]的周围打印一个环。打印头以700mm/min的速度移动并以1.8mm3/mm在1.35mm的层高挤出。打印了单个珠和层。

[0198]

使用树脂a,在支撑件[b]的顶部打印悬伸部[3],并通过在支撑件[b]周围的单个珠环的顶部打印而将悬伸部[3]连接到零件。打印头以1800mm/min的速度移动,以0.91mm3/mm的速率挤出,层高为1.05mm。打印了两层。

[0199]

在室温2小时后,将氨基甲酸酯零件从支撑材料剥离。

[0200]

示例9:打印带有多个内部和外部蜡支撑件的零件

[0201]

采用使用双viscotec泵和sulzer静态混合器的德国reprap打印机来打印氨基甲酸酯热固性材料。

[0202]

通过使用多个蜡板作为内部支撑件[d]和外部支撑件[c](图7c)来打印在图7a中和图7b中的另一视图中示出的示例9中打印的零件。

[0203]

圆形蜡板被模制以装配并支撑到图7c中所示的空间中。在开始打印之前准备了四个内部支撑件[d]和三个外部支撑件[c]。

[0204]

使用树脂a,以表4中逐层描述的尺寸打印零件。所有层都在下方的层上居中。在打印特定层后,添加内部或外部蜡支撑件(在支撑件列中示出)。按压板以与环的高度对齐。在继续用氨基甲酸酯热固性材料打印之前,确定z高度偏移。id是内径,并且od是外径。

[0205]

表4:示例9的打印设定

[0206][0207]

在完成打印后,将零件倒置在玻璃烧杯上,在110℃的炉中放置2.5小时,直到蜡支撑件熔化掉。氨基甲酸酯热固性材料在该时间期间固化。可以将零件置于加压空气下,从而使得它沿z轴伸长。

[0208]

示例10:可用于打印工艺实施例的树脂

[0209]

可用于打印工艺实施例的树脂包括但不限于以下:

[0210][0211]

通过将聚醚多元醇混合物添加到mdi来制备预聚物以获得期望的%nco和粘度。

[0212]

b侧由聚醚多元醇混合物、增稠剂和低分子量胺扩链剂(e100或e300)制备以获得期望的粘度和化学计量比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1