一种下沉式光固化打印方法及制件

1.本发明属于3d打印技术领域,特别涉及一种下沉式光固化打印方法及制件。

背景技术:

2.光固化3d打印技术是目前应用最广的增材制造技术之一,该技术最早于1986年由美国人chales hull提出,并推出了世界上第一台光固化3d打印机。光固化3d打印技术利用材料的逐层累加成型原理,通过软件切片将一个三维模型划分为若干个平面片层,一定波长的紫外光束对液态光敏树脂制定区域进行扫描,使每层液态光敏树脂被选择性固化成型,而未被光束照射的地方仍为液态;通过逐层固化累加,最终得到目标零件。光固化快速成型技术因为的成型精度高、表面质量好、成型件可作为功能件直接应用并且具有较高的强度和硬度、可成型复杂精细零件等优点,得到了广泛的应用。

3.下沉式光固化打印机由于不需考虑离型问题,对支撑的需求少、成型质量好、能够打印大尺寸零部件、批量化生产,在工业生产中得到广泛的应用。

4.工业上常用的下沉式光固化打印方法一般是在上一层固化后,打印平台浸入光固化浆料中,再提升到超过液面一定高度的位置,通过刮刀挂除多余的浆料准确控制每层打印的厚度。由于浆料具有一定的流动性,在坯体边沿处的浆料将不能保持完全平整状态,会出现一定程度的坍塌现象,因此,在制件边沿,每一层均会出现一定程度的坍塌现象,最终导致制件边沿平整度不佳,且由于改变了层间形貌,对制件的结构性能会产生一定程度的影响。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种下沉式光固化打印方法及制件,该下沉式光固化打印方法能够有效防止打印出来的制件边沿出现坍塌,保证制件边沿具有较好的平整度。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种下沉式光固化打印方法,包括如下步骤:

8.(1)浆料围栏的设计及布局,根据待打印制件的尺寸设计浆料围栏并在下沉式光固化打印机操作软件中进行布局;(2)在打印平台上,通过所述下沉式光固化打印机将浆料围栏和待打印制件同步逐层打印,使浆料围栏围绕在制件四周;(3)打印完成后,拆除浆料围栏使未固化的浆料释放,回流到树脂槽中,取出制件,进行后处理。

9.优选的,所述浆料围栏的高度不小于所述制件中最高点的高度。

10.优选的,当所述打印平台为有孔打印平台时,预先在所述打印平台上设置一层防漏基底,再在所述防漏基底上进行同步逐层打印。

11.优选的,当所述打印平台为无孔打印平台时,可直接在所述打印平台上进行同步逐层打印。

12.优选的,所述下沉式光固化打印机的刮刀及打印平台均能在竖直方向上移动。

13.优选的,所述浆料围栏底部设置有加厚部。

14.优选的,步骤(3)中后处理包括对制件进行清洗、干燥、脱脂或烧结处理。

15.一种制件,所述制件由上述的下沉式光固化打印方法打印得到。

16.本发明的有益效果是:

17.(1)本发明的下沉式光固化打印方法通过在打印制件时,在制件四周同步逐层打印一圈浆料围栏,浆料围栏能囤积浆料,使得围栏内部始终填满浆料,制件浸泡在光固化浆料中,且打印过程中任意时刻,制件最顶面均与液面平齐,对制件待固化层形成液面支撑,减少液面流动,从而能有效防止打印出来的制件边沿出现坍塌,保证制件边沿具有较好的平整度,提高制件成型精度,保证制件性能;

18.(2)本发明的下沉式光固化打印方法中,浆料围栏能起到保护制件的作用,防止刮刀挂动浆料时对已成型区域造成破坏,从而提高打印成功率;

19.(3)本发明的下沉式光固化打印方法操作简单,无需对打印机做额外改动就能保证制件边沿具有较好的平整度,提高制件成型精度,保证制件性能。

附图说明

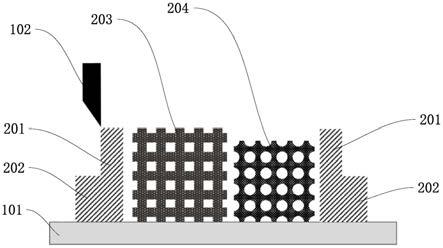

20.图1为本发明实施例1的示意图;

21.图2为本发明实施例2的示意图;

22.图3为本发明实施例3的制件的显微图;

23.图4为对比例1的制件的显微图。

24.附图标记:

25.101.打印平台;102.刮刀;

26.201.浆料围栏;202.加厚部;203.第一制件;204.第二制件;205.防漏基底。

具体实施方式

27.下面结合具体实施例对本发明做进一步的说明。

28.实施例1:

29.一种下沉式光固化打印方法,包括如下步骤:

30.(1)浆料围栏的设计,根据待打印制件的尺寸设计浆料围栏,浆料围栏高度与待打印制件中最高点的高度相同,浆料围栏将待打印制件完全包围,且浆料围栏尺寸不超过打印机允许的打印尺寸范围,并将浆料围栏与待打印制件一同在打印机操作软件中进行布局,使浆料围栏完全包围待打印制件;

31.(2)在打印平台上,通过下沉式光固化打印机将浆料围栏和待打印制件同步逐层打印,使浆料围栏围绕在制件四周;

32.(3)打印完成后,拆除浆料围栏使未固化的浆料释放,回流到树脂槽中,取出制件,进行后处理。

33.其中如图1所示,打印平台101为无孔打印平台,下沉式光固化打印机的刮刀102及打印平台101均能在竖直方向上移动,浆料围栏201底部设置有加厚部202,打印制件包括第一制件203及第二制件204,第一制件203的高度高于第二制件204,浆料围栏201的高度与第一制件203的高度相同。

34.相比于现有的打印工艺,本发明提出的采用液面支撑避免制件边沿处的浆料出现坍塌现象从而改善下沉式光固化打印成形精度的方法,能够从根本上避免打印制件边沿发生坍塌现象,从而提高制件成型精度,保证制件性能;此外,浆料围栏还能对制件起到保护作用,提高打印成功率。

35.实施例2:

36.一种下沉式光固化打印方法,包括如下步骤:

37.(1)浆料围栏及防漏基底的设计,根据待打印制件的尺寸设计浆料围栏,浆料围栏高度与待打印制件中最高点的高度相同,浆料围栏将待打印制件完全包围,且浆料围栏尺寸不超过打印机允许的打印尺寸范围,并根据浆料围栏设计防漏基底的尺寸,浆料围栏的外围尺寸大于等于防漏基底的平面尺寸,并将防漏基底、浆料围栏与待打印制件一同在打印机操作软件中进行布局,使浆料围栏完全包围待打印制件,且浆料围栏、制件位于防漏基底上方;

38.(2)在打印平台上,通过下沉式光固化打印机将先对防漏基底进行打印成型,然后在防漏基底上将浆料围栏和待打印制件同步逐层打印,使浆料围栏围绕在制件四周;

39.(3)打印完成后,拆除浆料围栏使未固化的浆料释放,回流到树脂槽中,取出制件,进行后处理。

40.其中如图2所示,打印平台101为有孔打印平台,打印平台101上设置有一层防漏基底205,下沉式光固化打印机的刮刀102及打印平台101均能在竖直方向上移动,浆料围栏201底部设置有加厚部202,打印制件包括第一制件203及第二制件204,第一制件203的高度高于第二制件204,浆料围栏201的高度与第一制件203的高度相同。

41.相比于现有的打印工艺,本发明提出的采用液面支撑避免制件边沿处的浆料出现坍塌现象从而改善下沉式光固化打印成形精度的方法,能够从根本上避免打印制件边沿发生坍塌现象,从而提高制件成型精度,保证制件性能;此外,浆料围栏还能对制件起到保护作用,提高打印成功率。

42.实施例3:

43.一种氧化锆陶瓷打印制件,采用氧化锆陶瓷浆料通过实施例1的打印方法打印得到,完成打印过程后对打印制件进行后续清洗、干燥、脱脂、烧结处理。

44.对比例1:

45.一种氧化锆陶瓷打印制件,与实施例3采用的打印方法相同,区别仅在于在打印过程中未设置浆料围栏,而是在打印平台上直接对该氧化锆陶瓷打印制件进行打印成型。

46.试验例:

47.分别取实施例3及对比例1的制件在光学显微镜下进行观察,观察结果如图3及图4所示,由图3可知,有浆料围栏支撑的打印制件成品在光学显微镜的观测下边沿无坍塌现象,平行度较好,由图4可知,能明显看出无浆料围栏支撑的打印制件成品存在明显的边沿坍塌现象,平行度不佳,该陶瓷制件受边沿坍塌效应影响区域约1mm,坍塌边沿切线角度约40

°

。

48.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1