一种金属-塑胶复合的产品外壳及其制作方法与流程

1.本发明涉及生产加工领域,具体涉及一种金属-塑胶复合的产品外壳及其制作方法。

背景技术:

2.金属-塑胶复合的产品外壳为金属板与塑胶层进行粘接复合的结构,现有的金属-塑胶复合的产品外壳只是简单的将塑胶层粘接于金属板的表面,如此,粘接不牢固,容易分离。

技术实现要素:

3.为此,本发明提供一种金属-塑胶复合的产品外壳及其制作方法,以解决金属-塑胶复合的产品外壳中金属板与塑胶层粘接不牢固的问题。

4.为实现上述目的,本发明提供的技术方案如下:

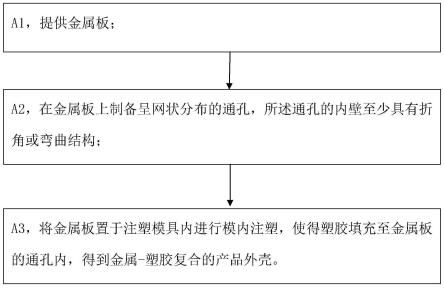

5.一种金属-塑胶复合的产品外壳制作方法,包括如下步骤:a1,提供金属板;a2,在金属板上制备呈网状分布的通孔,所述通孔的内壁至少具有折角或弯曲结构;a3,将金属板置于注塑模具内进行模内注塑,使得塑胶层填充至金属板的通孔内,得到金属-塑胶复合的产品外壳。

6.进一步的,在步骤a2和步骤a3之间,还包括步骤a2-1,将金属板加工成产品外壳的外形。

7.进一步的,步骤a2中,所述通孔的截面呈“z”字形结构,具有上开口、下开口以及位于上开口和下开口之间的折角部;且所述上开口和下开口错开设置。

8.进一步的,所述通孔通过蚀刻的方式制备得到。

9.进一步的,所述通孔的截面呈“z”字形结构,通过在金属板的上下表面进行错开蚀刻的方式得到截面呈“z”字形的通孔。

10.一种金属-塑胶复合的产品外壳,包括金属外壳和塑胶层;所述金属外壳上设置有呈网状分布的通孔,所述通孔的内壁至少具有折角或弯曲结构,所述塑胶层还填充至金属外壳的通孔内而与金属外壳贴附固定。

11.进一步的,所述通孔的截面呈“z”字形结构,具有上开口、下开口以及位于上开口和下开口之间的折角部;且所述上开口和下开口错开设置。

12.通过本发明提供的技术方案,具有如下有益效果:

13.通过在金属板上制备呈网状分布的通孔,所述通孔的内壁至少具有折角或弯曲结构;之后通过模内注塑的方式复合塑胶层,塑胶层能够填充至金属板的通孔内,从而实现牢固粘接。且成型后产品呈现致密点状塑胶和平滑金属外观手感,对于传统金属材料手感握感更好,耐指纹和防滑功能更好,也可以透光,应用场景更广泛。

附图说明

14.图1所示为实施例中金属-塑胶复合的产品外壳制作方法的流程框图;

15.图2所示为实施例中步骤a1提供的金属板的截断图;

16.图3所示为实施例中步骤a2所得到的产品图;

17.图4所示为实施例中步骤a2-1所得到的产品图;

18.图5所示为实施例中步骤a3中进行模内注塑时的结构示意图;

19.图6所示为实施例中步骤a3所得到的产品图,也即本实施例中金属-塑胶复合的产品外壳的结构示意图。

20.图7所示为实施例中具体运用时所提供的金属板结构示意图;

21.图8所示为在图7的基础上制备通孔后的结构示意图;

22.图9所示为第一种案例的金属外壳示意图;其中省略了通孔结构;

23.图10所示为第一种案例的的产品结构示意图;其中省略了通孔结构;

24.图11所示为图10结构在另一角度下的结构示意图;

25.图12所示为第二种案例的金属外壳示意图;其中省略了通孔结构;

26.图13所示为在图12所示的金属外壳上增设加强钣金的结构示意图;

27.图14所示为第二种案例的产品结构示意图;

28.图15所示为图14所示产品的结构分解示意图;其中省略了通孔结构。

具体实施方式

29.为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

30.现结合附图和具体实施方式对本发明进一步说明。

31.参照图1所示,本实施例提供一种金属-塑胶复合的产品外壳制作方法,包括如下步骤:

32.a1,参照图2所示,提供金属板10,该金属板10为平面板状结构。

33.a2,在金属板10上制备呈网状分布的通孔11,所述通孔11的内壁至少具有折角或弯曲结构,如图3所示。即该通孔11是非直线型的。

34.具体的,本实施例中,所述通孔11的截面呈“z”字形结构,具有上开口111、下开口112以及位于上开口111和下开口112之间的折角部113;且所述上开口111和下开口112错开设置。

35.该通孔11的制备方式优选采用蚀刻的方式来制备,本实施例中,通过在金属板10的上下表面进行错开蚀刻的方式得到截面呈“z”字形的通孔11。具体的,在金属板10的上下表面制备掩膜,掩膜的制备可以采用喷涂、印刷等方式,掩膜具有开口图形,之后通过湿法蚀刻(如化学药水蚀刻)或干法蚀刻(如icp蚀刻)等蚀刻手段对金属板10进行蚀刻,本具体实施例中,通过蚀刻的方式将金属板10的上表面向下蚀刻一半厚度的距离,将金属板10的下表面向上蚀刻一半厚度的距离,如此,上开口111和下开口112相重合的区域就能够实现连通,不重合的区域成为折角部113;得到“z”字形结构的通孔11。“z”字形的通孔11结构简

单,容易制备得到。采用蚀刻方式,制备工艺简单、成熟;且能够大批量生产。

36.进一步的,所述通孔11的微型通孔,如毫米级的通孔11,网状分布的微型通孔形成致密的网孔结构,接触点更多,接触更牢固。同时,采用蚀刻方式,能够很好的制备微型通孔结构。

37.当然的,在其它实施例中,通孔11的结构、尺寸以及通孔的制备方式也不局限于此,如通孔11的截面结构为折角的“《”形、弯曲的“c”形以及多段折角或弯曲结构等。通孔11的制备方式也可以冲切、激光冲孔等方式来实现等。同时,所述通孔11可以为圆形孔、方形孔等。

38.a3,如图5所示,将金属板10(即带有)置于注塑模具内进行模内注塑,使得塑胶层20填充至金属板10的通孔11内,得到如图6所示的金属-塑胶复合的产品外壳。

39.采用模内注塑的方式来复合塑胶层20,塑胶层20与金属板板10之间粘接牢固;且注塑时,塑胶层20能够填充至金属板10的通孔11内实现倒扣结构,从而紧紧的固定在金属板10上最终获得产品,塑胶层20与金属板10的粘接更牢固。同时,该产品还具备透光的效果,即光线能够从通孔11内的塑胶透出,实现透光。

40.进一步的,本实施例中,当需要在金属板10的基础上加工从而改变外形时。优选在步骤a2和步骤a3之间,增设步骤a2-1,将金属板10加工成产品外壳的外形。如图3和图4所示;先将金属板10进行制备通孔11,得到图3所示结构,之后再进行加工成产品外壳的外形,得到图4的结构,如此设置,制备通孔11后的金属板10成为一种致密网状结构,其金属延展性能更加,其后的加工(如冲压成型)更容易制备出一些高拉伸转折的形态,最后在进行模内注塑,即进入图5,得到图6所示的产品结构。进行模内注塑后粘接的牢固性更好。当然的,在其它实施例中,当不需要对金属板10进行加工外形时,不需要增设该步骤。

41.通过本方法提供的技术,成型后产品可以呈现致密点状塑胶和平滑金属外观手感,对于传统金属材料手感握感更好,耐指纹和防滑功能更好,应用场景更广泛。可以广泛应用于电子产品、家电家具产品、汽车内饰产品等(如电子平板后盖,手机盖,家用电器装饰结构件、家具开关面板、汽车内饰件等)。

42.继续参照图6所示,本实施例还提供一种金属-塑胶复合的产品外壳,即由上述金属-塑胶复合的产品外壳的制作方法所制备的产品。该金属-塑胶复合的产品外壳包括金属外壳100(即上述的金属板10)和塑胶层20;所述金属外壳100的结构参照图4所示,所述金属外壳100上设置有呈网状分布的通孔11,所述通孔11的内壁至少具有折角或弯曲结构,所述塑胶层20还填充至金属外壳100的通孔11内而与金属外壳100贴附固定,从而使塑胶层20和金属外壳100形成牢固的粘接。同时,该产品还具备透光的效果,即光线能够从通孔11内的塑胶透出,实现透光。

43.进一步的,本实施例中,所述通孔11的截面呈“z”字形结构,具有上开口111、下开口112以及位于上开口111和下开口112之间的折角部113;且所述上开口111和下开口112错开设置。“z”字形的通孔11结构简单,容易制备得到,如可以通过在金属外壳100的上下表面进行错开蚀刻的方式得到,具体参照上述金属-塑胶复合的产品外壳制作方法。塑胶层20能够填充至金属外壳100的通孔11内实现倒扣结构,从而紧紧的固定在金属外壳100上最终获得产品,

44.具体的,所述通孔11的微型通孔,如毫米级的通孔,网状分布的微型通孔形成致密

的网孔结构,接触点更多,接触更牢固。

45.当然的,在其它实施例中,通孔11的结构和尺寸的设置均不局限于此,如通孔的截面结构为折角的“《”形、弯曲的“c”形等。

46.下面就结合本技术提供的金属-塑胶复合的产品外壳制作方法,简单介绍运用至具体产品上的案例。

47.第一种案例的步骤为:提供如图7所示的金属板10,该金属板10的截断图如图2所示,具体为金属薄板;在金属板10上制备呈网状分布的通孔11,如图8所示,所述通孔11的内壁至少具有折角或弯曲结构;具体的,通孔11为如图3所示的截面呈“z”形的圆形孔;对蚀刻后的金属板10进行冲压下料,然后对下料产品进行冲压成型,这样就得到一个带有网孔状结构的如图9所示的金属外壳101,具体为面板框结构,其中省略了通孔结构;之后进行表面处理,如抛光、倒角处理等;之后放入模具内注塑,在金属外壳101上成型塑胶层20,最终得到如图10和图12所示的用于空调出风口的盖板结构。

48.第二种案例的步骤为:提供如图7所示的金属板10,该金属板10的截断图如图2所示,具体为金属薄板;在金属板10上制备呈网状分布的通孔11,如图8所示,所述通孔11的内壁至少具有折角或弯曲结构;具体的,通孔11为如图3所示的截面呈“z”形的圆形孔;对蚀刻后的金属板10进行冲压下料,然后对下料产品进行冲压成型,这样就得到一个带有网孔状结构的如图12所示的金属外壳102;具体为带有二个孔的平板结构。继续参照图13所示,再另外找一块厚一点的金属板材并进行冲压成型,得到加强钣金40,加强钣金40上有凸起结构;将这两片材料通过热熔压合在一起,这样做的目的是蚀刻金属薄板(即金属外壳102)起到外观装饰作用,内置加强钣金40起到结构和强度支撑作用。再将这个复合金属盖放入模具内注塑,得到如图14、图15所示的后盖产品,塑胶层20填充在金属外壳102和加强钣金40之间并部分覆盖加强钣金40。塑胶层20一方面与金属外壳102上的错位孔洞(即通孔11)咬合形成一体,另外一方面也与加强钣金40冲压的凸起结构咬合,形成三方相互咬合补强,最终达到增强强度的效果,当然也可以实现其他一些功能:比如可以透光,比如可以透声(类似喇叭网孔)。

49.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1