一种可加热的预浸料铺层预压实工装及铺层预压实的方法与流程

1.本发明属于预浸料铺层用工装技术领域,具体涉及一种可加热的预浸料铺层预压实工装及铺层预压实的方法。

背景技术:

2.在纤维增强树脂基复合材料制品的制备过程中,需要对预浸料进行铺层以形成复合材料制品的结构,而预浸料的铺层、预压实通常采用人工铺层或自动设备铺层。人工铺层、真空预压实的成型工艺,在制造原理样件、小批量生产以及复杂产品型面等场合下具有广泛的应用前景。

3.人工铺层通常在预浸料铺层工装上完成,目前常用的工装结构比较简单,其包括一个预浸料铺层用的平台,在平台上完成预浸料的铺层,然后依次放置真空辅助材料,在平台上对预浸料进行真空预压实。如公开号为cn112848368a的中国专利文献公开了一种热隔膜预成型方法,其中披露了其采用组合可拆卸式工装作为铺贴、热隔膜预成型共用成型工装,该工装由预成型主体工装与辅助铺贴工装组成,其中的预成型主体工装就是简单的预浸料铺层用平台。但是,采用现有的铺层工装进行人工铺层、真空预压实工艺,相比于自动设备铺层,仍存在以下缺点:一是预浸料层与层之间贴实率不好;二是不利于控制胶含量从而控制产品厚度、提高制品力学性能。

技术实现要素:

4.本发明解决的技术问题是提供一种可加热的预浸料铺层预压实工装及铺层预压实的方法,该工装的平台具备加热功能,能够对预浸料进行加热,提高层与层之间的贴实率,从而提高预浸料的铺层质量;工装的预热温度可调,通过调节平台温度,可以使多余的树脂流动,再通过吸胶毡导出,从而控制产品的厚度,提高制品的力学性能。

5.为了解决上述问题,本发明的一个方面提供一种可加热的预浸料铺层预压实工装,包括:

6.平台,用于铺放预浸料;

7.加热部,设于所述平台的内部,用于对所述平台进行加热;

8.密封垫,设于所述平台的上方;

9.上密封部,设于所述密封垫的上方,且围绕所述密封垫的边缘设置;

10.下密封部,设于所述平台的下方,且与所述上密封部的位置对应;

11.夹紧部,所述夹紧部可拆卸的将所述上密封部与所述下密封部夹住,使所述密封垫的边缘被密封;

12.真空嘴,设于所述平台的上表面,且位于所述上密封部所围成的区域的内侧,用于与抽真空装置连接。

13.优选地,所述可加热的预浸料铺层预压实工装还包括:

14.凹槽,设于所述平台的上表面,且沿所述上密封部的底边设置;

15.密封条,设于所述凹槽中。

16.优选地,所述可加热的预浸料铺层预压实工装还包括:

17.控温装置,所述控温装置与所述加热部电连接,用于控制所述加热部的温度。

18.优选地,所述上密封部为围绕所述密封垫的边缘的环状板;

19.所述下密封部为形状、大小与所述上密封部的形状、大小相同的环状板。

20.优选地,所述上密封部、所述下密封部为铝合金材质。

21.优选地,所述平台为纤维增强树脂基复合材料。

22.优选地,所述密封垫为硅胶垫。

23.优选地,所述下密封部与所述平台固定连接。

24.优选地,所述加热部为层状结构,所述加热部与所述平台的上表面平行。

25.优选地,所述夹紧部为快速夹。

26.本发明的另一方面提供一种预浸料铺层预压实的方法,采用上述的可加热的预浸料铺层预压实工装完成。

27.优选地,包括以下步骤:

28.s1.通过所述加热部对所述平台进行预热;

29.s2.在所述平台上铺设吸胶毡;

30.s3.在所述吸胶毡上进行预浸料的铺层,至指定层数;

31.s4.在所述预浸料上铺设脱模布;

32.s5.在所述脱模布上铺设透气毡;

33.s6.将所述密封垫铺设于所述透气毡上,然后在所述密封垫上方放置所述上密封部,通过所述夹紧部将所述上密封部与所述下密封部夹紧;

34.s7.抽真空至选定真空度;

35.s8.在选定温度,保压选定时间后,取出所述预浸料完成所述预浸料的铺层与预压实。

36.优选地,还包括在步骤s1之前,对真空系统进行调试,具体包括以下步骤:

37.通过所述真空嘴连接真空泵、真空表,再将所述密封垫铺放至所述平台上,将所述上密封部放置于所述密封垫上方,并围绕所述密封垫的边缘,通过所述夹紧部将所述上密封部与位置对应设置的所述下密封部夹紧,将所述密封垫的周围边缘密封,然后调试真空系统,调试完毕后关闭真空系统,拆除所述密封垫、所述上密封部。

38.本发明与现有技术相比,具有以下有益效果:

39.1.本发明的可加热的预浸料铺层预压实工装,工装的平台具备加热功能,能够对预浸料进行加热,在铺层时,洁净间温度一般设置在25℃,此时预浸料比较硬不易铺层,导致层与层之间的贴实率不好,有可能出现桥架以及夹杂空气等问题,通过在平台中设置加热部,在铺层过程对预浸料进行预热,能克服以上缺陷,得到较好的铺层质量;且该工装集成了预热铺层和真空预压实两种功能,可大大提高制备效率;

40.2.本发明的可加热的预浸料铺层预压实工装,还设置了控温装置,通过控温装置调节加热部的加热温度,使工装的预热温度可调,通过调节温度让多余的树脂流动,再通过吸胶毡导出,从而控制产品的厚度,以此提高制品纤维含量而得到较高的力学性能;

41.3.本发明的可加热的预浸料铺层预压实工装,平台采用纤维增强树脂基复合材

料,纤维增强树脂基复合材料能够更方便的制成高精度的复杂曲面,可适用于制备各种不同形状的预浸料铺层结构。

附图说明

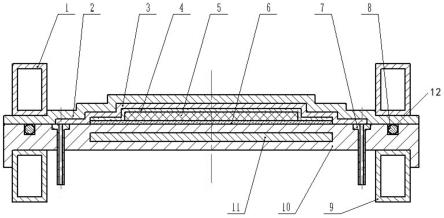

42.图1是本发明实施例1所述的可加热的预浸料铺层预压实工装的结构示意图。

43.其中:1-上密封部;2-密封垫;3-透气毡;4-脱模布;5-预浸料;6-吸胶毡;7-真空嘴;8-密封条;9-下密封部;10-平台;11-加热部;12-凹槽。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.实施例1

47.如图1所示,本实施例所述的一种可加热的预浸料铺层预压实工装,包括:

48.平台10,用于铺放预浸料5;

49.加热部11,设于所述平台10的内部,用于对所述平台10进行加热;

50.密封垫2,设于所述平台10的上方;

51.上密封部1,设于所述密封垫2的上方,且围绕所述密封垫2的边缘设置;

52.下密封部9,设于所述平台10的下方,且与所述上密封部1的位置对应;

53.夹紧部,所述夹紧部可拆卸的将所述上密封部1与所述下密封部9夹住,使所述密封垫2的边缘被密封;

54.真空嘴7,设于所述平台10的上表面,且位于所述上密封部1所围成的区域的内侧,用于与抽真空装置连接。

55.使用本实施例所述的可加热的预浸料铺层预压实工装进行预浸料的铺层与预压实的过程为:1.清理复合材料平台,打脱模剂;2.通过真空嘴连接真空泵、真空表,再将密封垫铺放至平台上,将上密封部放置于密封垫上方,并围绕密封垫的边缘,通过夹紧部将上密封部与位置对应设置的下密封部夹紧,从而将密封垫的周围边缘密封,然后调试真空系统,调试完毕后关闭真空开关,将上密封部、密封垫拆下,放在一边待用;3.打开加热部使其开始对平台预热;4.在平台上铺设吸胶毡6;5.在吸胶毡上进行预浸料5的铺层,至指定层数,每层用刮板刮平、刮实;6.在预浸料上铺设脱模布4;7.在脱模布上铺设透气毡3;8.将密封垫铺设于透气毡上,然后在密封垫上方放置上密封部,通过夹紧部将上密封部与下密封部夹紧;9.打开真空开关抽真空至真空表指定示数;10.在指定温度,保压指定时间后,打开盖子,取出预浸料,完成预浸料的铺层与预压实。

56.本实施例的可加热的预浸料铺层预压实工装,工装的平台具备加热功能,能够对

预浸料进行加热,在铺层时,洁净间温度一般设置在25℃,此时预浸料比较硬不易铺层,导致层与层之间的贴实率不好,有可能出现桥架以及夹杂空气等问题,通过在平台中设置加热部,在铺层过程对预浸料进行预热,能克服以上缺陷,得到较好的铺层质量;且该工装集成了预热铺层和真空预压实两种功能,可大大提高制备效率。

57.作为一种优选的实施方式,所述可加热的预浸料铺层预压实工装还包括:

58.凹槽12,设于所述平台10的上表面,且沿所述上密封部1的底边设置;

59.密封条8,设于所述凹槽12中。

60.通过密封条的作用将密封垫与平台之间的间隙密封,进一步保证抽真空时的密封性能。

61.作为一种优选的实施方式,所述可加热的预浸料铺层预压实工装还包括:

62.控温装置,所述控温装置与所述加热部电连接,用于控制所述加热部的温度。

63.通过控温装置调节加热部的加热温度,使工装的预热温度可调,通过调节温度让多余的树脂流动,再通过吸胶毡导出,从而控制产品的厚度,以此提高制品纤维含量而得到较高的力学性能。

64.作为一种优选的实施方式,所述加热部11为层状结构,所述加热部与所述平台10的上表面平行。可保证平台的加热均匀。

65.进一步地,加热部可以是多根加热丝并排排列形成的结构,也可以是加热板。

66.作为一种优选的实施方式,所述上密封部1为围绕所述密封垫2的边缘的环状板;所述下密封部9为形状、大小与所述上密封部1的形状、大小相同的环状板。

67.作为一种优选的实施方式,所述夹紧部为快速夹。可将上密封部与下密封部快速夹紧或松开,操作方便快捷。

68.作为一种优选的实施方式,所述上密封部1、所述下密封部9为铝合金材质。铝合金材质便于快速夹施加夹紧的压力。

69.作为一种优选的实施方式,所述平台10为纤维增强树脂基复合材料。纤维增强树脂基复合材料能够更方便的制成高精度的复杂曲面,可适用于制备各种不同形状的预浸料铺层结构。

70.作为一种优选的实施方式,所述密封垫2为硅胶垫。

71.作为一种优选的实施方式,所述下密封部9与所述平台10固定连接。

72.使用本实施例所述的可加热的预浸料铺层预压实工装进行预浸料的铺层与预压实的完整过程为:清理复合材料平台,打脱模剂;通过真空嘴连接真空泵、真空表,再将密封垫铺放至平台上,将上密封部放置于密封垫上方,并围绕密封垫的边缘,通过快速夹将上密封部与位置对应设置的下密封部夹紧,从而将密封垫的周围边缘密封,然后调试真空系统,调试完毕后关闭真空开关,将上密封部、密封垫拆下,放在一边待用;打开加热部使其开始对平台预热,并通过控温装置将加热部加热至指定温度;在平台上铺设吸胶毡6;在吸胶毡上进行预浸料5的铺层,至指定层数,每层用刮板刮平、刮实;在预浸料上铺设脱模布4;在脱模布上铺设透气毡3;将密封垫铺设于透气毡上,然后在密封垫上方放置上密封部,通过快速夹将上密封部与下密封部夹紧;打开真空开关抽真空至真空表指定示数;在指定温度,保压指定时间后,打开盖子,取出预浸料,完成预浸料的铺层与预压实。

73.实施例2

74.本实施例的预浸料铺层预压实的方法,采用上述实施例1的可加热的预浸料铺层预压实工装完成,包括以下步骤:

75.1.清理复合材料平台,打脱模剂;

76.2.通过真空嘴连接真空泵、真空表,再将密封垫铺放至平台上,将上密封部放置于密封垫上方,并围绕密封垫的边缘,通过夹紧部将上密封部与位置对应设置的下密封部夹紧,从而将密封垫的周围边缘密封,然后调试真空系统,调试完毕后关闭真空开关,将上密封部、密封垫拆下,放在一边待用;

77.3.打开加热部使其开始对平台预热,并通过控温装置将加热部加热至指定温度;

78.4.在平台上铺设吸胶毡;

79.5.在吸胶毡上进行预浸料的铺层,至指定层数,每层用刮板刮平、刮实;

80.6.在预浸料上铺设脱模布;

81.7.在脱模布上铺设透气毡;

82.8.将密封垫铺设于透气毡上,然后在密封垫上方放置上密封部,通过夹紧部将上密封部与下密封部夹紧;

83.9.打开真空开关抽真空至真空表指定示数;

84.10.在指定温度,保压指定时间后,打开盖子,取出预浸料,完成预浸料的铺层与预压实。

85.本实施例的预浸料铺层预压实的方法,采用上述实施例1的可加热的预浸料铺层预压实工装,该工装的平台具备加热功能,能够对预浸料进行加热,在铺层时,洁净间温度一般设置在25℃,此时预浸料比较硬不易铺层,导致层与层之间的贴实率不好,有可能出现桥架以及夹杂空气等问题,通过平台中的加热部,在铺层过程对预浸料进行预热,能克服以上缺陷,得到较好的铺层质量;且该工装集成了预热铺层和真空预压实两种功能,可大大提高制备效率;实施例1的工装,还设置了控温装置,通过控温装置调节加热部的加热温度,使工装的预热温度可调,通过调节温度让多余的树脂流动,再通过吸胶毡导出,从而控制产品的厚度,以此提高制品纤维含量而得到较高的力学性能。

86.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1