一种异型腔体密封堵压塑件的成型模具的制作方法

1.本发明涉及一种异型腔体密封堵压塑件的成型模具,属于热固性塑料成型技术领域。

背景技术:

2.常规热固性塑料的成型采用模具预热—装料—升温固化—卸模的方式进行。压塑模具包括组成工作型腔上模、下模、外模等组件,压制时需要将各组件组装后固定,压制完成后再将各组件拆卸分离进行卸模。

3.某密封堵产品为压塑零件,该压塑零件的结构如图1-3所示,为阶梯状圆筒形结构,该压塑零件的小圆筒端的外壁和大圆筒端的内壁均加工有螺纹,且小圆筒端的外壁螺纹处轴向开有键槽,大小圆筒对接面的外圈开有扳手槽;大小圆筒对接面的中部设有带凹槽、凸起和通孔的挡板。采用传统压塑模具压制该压塑零件,为保证顺利脱模,无法实现对压塑零件两段螺纹段的直接压制,只能在压制完成后增设机加工工序来完成螺纹加工,加工效率低,并且分别机加工螺纹会造成产品一致性差。

技术实现要素:

4.本发明的目的是为了解决某密封堵产品无法一次压塑成型的难题,为此提供一种异型腔体密封堵压塑件的成型模具。

5.本发明的目的是通过以下技术方案实现的:

6.本发明的一种异型腔体密封堵压塑件的成型模具,包括上模、止退环、上螺纹环、卡环、下螺纹环、下模、外模、型芯和镶块;

7.所述上模的下端加工有与密封堵产品小圆筒端内形相匹配的压制型面,所述上模压制型面的后端为直径小于密封堵产品小圆筒端外径的圆柱段;

8.所述止退环的中部开有内径与所述上模圆柱段直径相匹配的定位孔;

9.所述上螺纹环是由环形合件轴向切割而成的分瓣结构,所述上螺纹环合件的内形与密封堵产品小圆筒端带外螺纹的外壁相匹配;所述上螺纹环合件的下端外沿加工有内径与密封堵产品大圆筒端外径相匹配的环形定位台,且该环形定位台的高度与密封堵产品扳手槽的深度相匹配;所述上螺纹环合件的环面上轴向开有一组与密封堵产品扳手槽分布位置接尺寸相匹配的型芯定位孔,所述上螺纹环合件的内壁轴向开有一条与密封堵产品小圆筒端外壁螺纹键槽相匹配的镶块安装槽;

10.所述下螺纹环的上端外壁加工有与密封堵产品大圆筒端内壁相匹配的螺纹段,所述下螺纹环的下端设有外径小于密封堵产品大圆筒端外径的环形定位台;

11.所述下模的上端为直径与所述下螺纹环内径相匹配的圆柱段,且该圆柱段的上端加工有与密封堵产品小圆筒端内底处形状相匹配的压制型面;所述下模的下端侧壁设有与直径小于所述下螺纹环下端外径的环形定位台;

12.所述外模的中部开有模具组件安装腔,所述模具组件安装腔为一组从上至下直径

递减的环形限位台;所述下模、所述下螺纹环、所述上螺纹环依次插入所述外模的模具组件安装腔内,并通过底部对应的环形限位台向下限位;所述上螺纹环的各个型芯定位孔内分别插入型芯,所述上螺纹环的镶块安装槽内插入镶块;所述止退环盖合在所述外模的上端并通过螺钉使二者固定,所述止退环的下端向下压紧所述上螺纹环,并使所述上螺纹环内的型芯和镶块轴向定位;所述上模插入所述止退环中部的定位孔,使所述外模的中部开有模具组件安装腔内形成与密封堵产品内外形相匹配的工作型腔。

13.所述上模的上段固定矩形连接板,且在所述矩形连接板的其中一条直边上刻有标记线;所述下模下端环形定位台的一侧开有定位直面;所述上模与压机固定时,通过将所述上模矩形连接板中刻有标记线一侧的直边与所述下模环形定位台的定位直面圆周对正,以保证所述上模下端压制型面与所述下模上端压制型面的相位对正。

14.为保证所述上模向下行程准确,所述止退环与所述外模的对接面通过止口结构连接;所述止退环中部定位孔的上段为向下收敛的锥面。

15.为确保所述上螺纹环的定位准确,所述上螺纹环的两个分件通过套接在外的卡环合抱固定。

16.为方便卸模,所述下模的底部侧壁加工有外螺纹,所述下螺纹环的底部外沿开有扳手槽。

17.工作过程

18.将模压料注入模具的工作型腔内,所述上模随压机下行合模,直至压塑件成型。卸模时,首先卸下所述止退环与所述外模之间连接的螺钉,通过拉杆将所述止退环与所述上模的连接板连接,使所述止退环随着所述上模的上行与所述外模分离;通过顶杆将所述外模的模具组件安装腔内的剩余零件及压塑件一起顶出所述外模;然后将各个型芯从所述上螺纹环中顶出,并将所述上螺纹环的分瓣结构打开使其分离;之后在所述下模的底部螺纹连接紧固件,通过紧固件使所述下模固定后将剩余部件与其分离;最后通过所述下螺纹环的扳手槽和压塑件的扳手槽,采用对应扳手将所述下螺纹环与压塑件分离,完成卸模。

19.有益效果:

20.本发明的成型模具,解决了异型腔体密封堵压塑件的一次压塑成型,无需二次机加工,提高了产品的加工效率;由于压塑件的螺纹段是通过压塑成型而成,保证了压塑件产品的一致性,产品质量高。

附图说明

21.图1为异型腔体密封堵压塑件的主视剖面图;

22.图2为图1的右视图;

23.图3为图1的左视图;

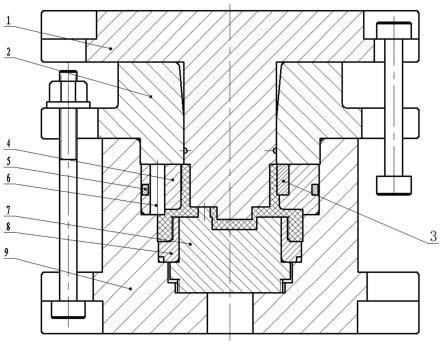

24.图4为本发明成型模具的结构示意图;

25.图中,1-上模;2-止退环;3-镶块;4-上螺纹环;5-卡环;6-型芯;7-下模;8-下螺纹环;9-外模。

具体实施方式

26.下面结合附图和实施例对本发明的内容作进一步的说明。

27.实施例

28.本发明的一种异型腔体密封堵压塑件的成型模具,如图4所示,包括上模1、止退环2、上螺纹环4、卡环5、下螺纹环8、下模7、外模9、型芯6和镶块3;

29.所述上模1的下端加工有与密封堵产品小圆筒端内形相匹配的压制型面,所述上模1压制型面的后端为直径小于密封堵产品小圆筒端外径的圆柱段;

30.所述止退环2的中部开有内径与所述上模1圆柱段直径相匹配的定位孔;

31.所述上螺纹环4是由环形合件轴向切割而成的分瓣结构,所述上螺纹环4合件的内形与密封堵产品小圆筒端带外螺纹的外壁相匹配;所述上螺纹环4合件的下端外沿加工有内径与密封堵产品大圆筒端外径相匹配的环形定位台,且该环形定位台的高度与密封堵产品扳手槽的深度相匹配;所述上螺纹环4合件的环面上轴向开有一组与密封堵产品扳手槽分布位置接尺寸相匹配的型芯定位孔,所述上螺纹环4合件的内壁轴向开有一条与密封堵产品小圆筒端外壁螺纹键槽相匹配的镶块安装槽;

32.所述下螺纹环8的上端外壁加工有与密封堵产品大圆筒端内壁相匹配的螺纹段,所述下螺纹环8的下端设有外径小于密封堵产品大圆筒端外径的环形定位台;

33.所述下模7的上端为直径与所述下螺纹环8内径相匹配的圆柱段,且该圆柱段的上端加工有与密封堵产品小圆筒端内底处形状相匹配的压制型面;所述下模7的下端侧壁设有与直径小于所述下螺纹环8下端外径的环形定位台;

34.所述外模9的中部开有模具组件安装腔,所述模具组件安装腔为一组从上至下直径递减的环形限位台;所述下模7、所述下螺纹环8、所述上螺纹环4依次插入所述外模9的模具组件安装腔内,并通过底部对应的环形限位台向下限位;所述上螺纹环4的各个型芯定位孔内分别插入型芯6,所述上螺纹环4的镶块安装槽内插入镶块3;所述止退环2盖合在所述外模9的上端并通过螺钉使二者固定,所述止退环2的下端向下压紧所述上螺纹环4,并使所述上螺纹环4内的型芯6和镶块3轴向定位;所述上模1插入所述止退环2中部的定位孔,使所述外模9的中部开有模具组件安装腔内形成与密封堵产品内外形相匹配的工作型腔。

35.所述上模1的上段固定矩形连接板,且在所述矩形连接板的其中一条直边上刻有标记线;所述下模7下端环形定位台的一侧开有定位直面;所述上模1与压机固定时,通过将所述上模1矩形连接板中刻有标记线一侧的直边与所述下模7环形定位台的定位直面圆周对正,以保证所述上模1下端压制型面与所述下模7上端压制型面的相位对正。

36.为保证所述上模1向下行程准确,所述止退环2与所述外模9的对接面通过止口结构连接;所述止退环2中部定位孔的上段为向下收敛的锥面。

37.为确保所述上螺纹环4的定位准确,所述上螺纹环4的两个分件通过套接在外的卡环5合抱固定。

38.为方便卸模,所述下模7的底部侧壁加工有外螺纹,所述下螺纹环8的底部外沿开有扳手槽。

39.工作过程

40.将模压料注入模具的工作型腔内,所述上模1随压机下行合模,直至压塑件成型。卸模时,首先卸下所述止退环2与所述外模9之间连接的螺钉,通过拉杆将所述止退环2与所述上模1的连接板连接,使所述止退环2随着所述上模1的上行与所述外模9分离;通过顶杆将所述外模9的模具组件安装腔内的剩余零件及压塑件一起顶出所述外模9;然后将各个型

芯6从所述上螺纹环4中顶出,并将所述上螺纹环4的分瓣结构打开使其分离;之后在所述下模7的底部螺纹连接紧固件,通过紧固件使所述下模7固定后将剩余部件与其分离;最后通过所述下螺纹环8的扳手槽和压塑件的扳手槽,采用对应扳手将所述下螺纹环8与压塑件分离,完成卸模。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1