一种纤维织物复合材料结构件及其制备方法与流程

本发明涉及纤维织物复合材料应用,具体涉及一种纤维织物复合材料结构件及其制备方法。

背景技术:

1、随着现代技术的迅猛发展,对材料提出了较高的要求,碳纤维具有高强度、耐高温、耐腐蚀、耐疲劳、质量轻、能够承受很大拉力等显著高于钢、铝等的特性,属于典型的高性能纤维,相对于传统的金属材料具有压倒性的优势。碳纤维除单独使用作为绝热保温材料外,通常作为增强材料加入到树脂、金属、陶瓷、混凝土等材料中,构成碳纤维复合材料,碳纤维复合材料在很多领域开始进行使用。

2、在全球节能减排的大环境下,汽车轻量化日渐成为趋势,塑料、复合材料等在汽车上的应用越来越广泛,采用纤维复合材料替代现有的金属结构,是实现减少汽车尾气污染并达到节能的有效途径。碳纤维是一种含碳量超过百分之九十的纤维状碳材料,具有很高的强度和弹性模量,碳纤维复合材料可以通过基体、纤维的选择、碳纤维含量和分布的优化设计,做成能够满足多种领域要求的各种高性能构件。

3、在传统汽车上,只有百分之一的汽油用于运送乘客,其余都用于汽车本身运动,用纤维复合材料取代钢铁,能使汽车重量减轻一半以上,减重效果比金属材料轻百分之五十,比铝材轻百分之三十,此外,纤维复合材料作为汽车部件具有轻质高强、可设计性好、零部件一体化、耐冲击性好、耐腐蚀性能好、易成型等优点。目前纤维复合材料在汽车刹车片、轮毂等零部件上得到了实际应用,在汽车整体骨架上的应用还较少出现。

技术实现思路

1、针对上述问题,本发明的目的是提供一种可用于汽车整车骨架的纤维织物复合材料结构件及其制备方法。

2、为实现上述目的,本发明采用如下技术方案:

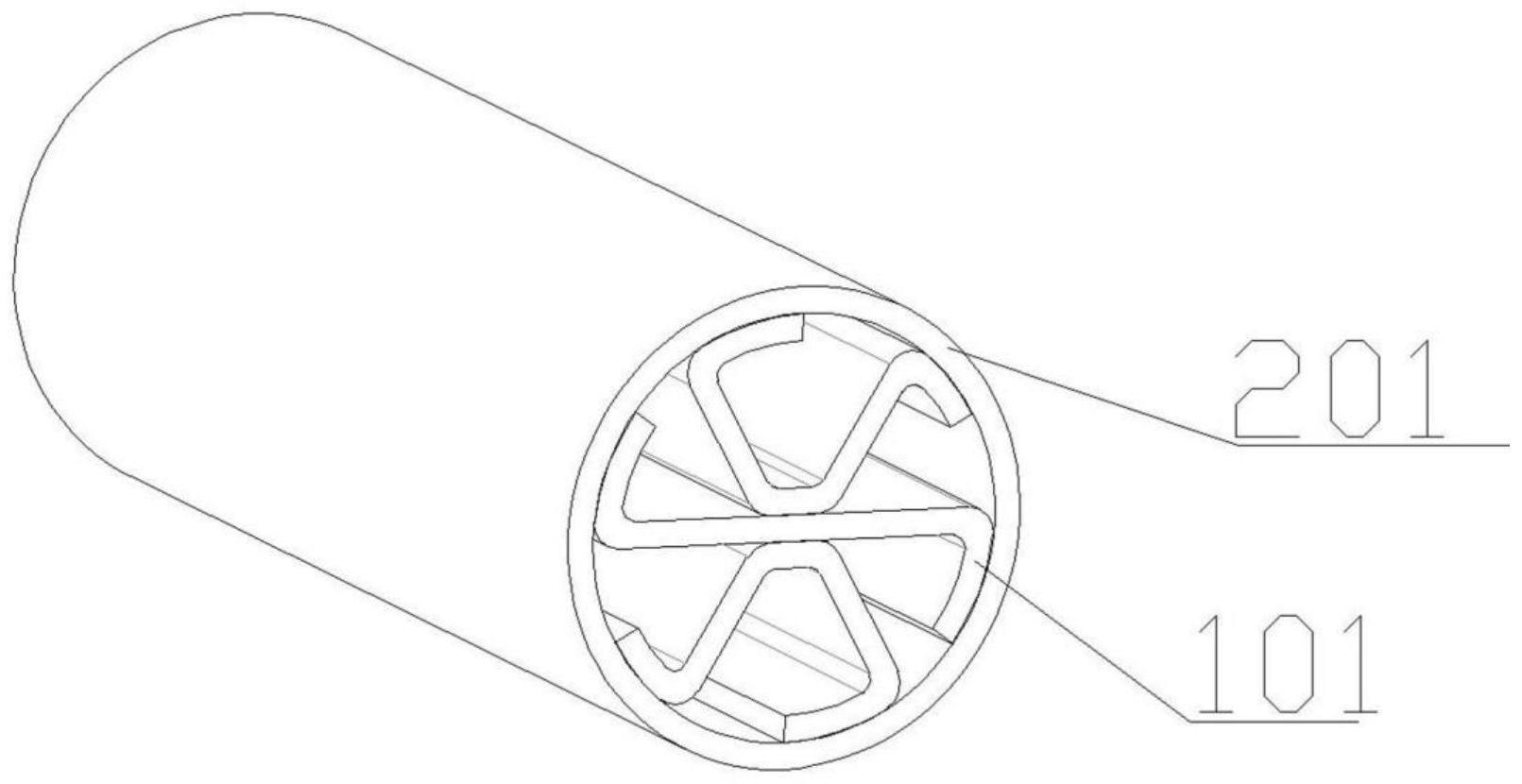

3、一种纤维织物复合材料结构件,该结构件的外形成管状,所述管状结构件为纤维织物复合材料支撑的纤维织物复合材料蜂窝管;其中的纤维织物复合材料有直纹编织和斜纹编织。

4、所述复合材料蜂窝管的蜂窝孔内填充夹层结构材料或者纤维复合材料管或者空心支撑件。

5、所述纤维织物复合材料支撑的纤维编织物复合材料蜂窝管,指由缝合线缝合的叠层纤维织物复合材料,以缝合线为支撑轴呈放射状支撑,形成星状支撑结构。

6、所述纤维织物复合材料支撑,指由缝合线缝合的叠层纤维织物复合材料,部分叠层纤维织物复合材料包卷成包卷管,构成以缝合线为支撑轴呈放射状连接的包卷管支撑,另一部分由缝合线缝合的叠层纤维织物复合材料,以缝合线为支撑轴呈放射状支撑,构成放射与包卷管复合支撑。

7、所述纤维织物复合材料支撑的纤维织物复合材料蜂窝管,指由缝合线缝合的叠层纤维织物复合材料,分别包卷成包卷管,构成以缝合线为支撑轴呈放射状连接的包卷管支撑。

8、所述纤维织物复合材料支撑的纤维织物复合材料蜂窝管,指由缝合线缝合的叠层纤维织物复合材料,每n层为一组叠层,其中n≥2,每一组叠层呈放射状伸出一段后,每组的叠层分开向n个方向伸出形成n个支路,各个支路分别与其它组叠层的支路两两叠合后并伸出构成边缘为放射状的蜂窝支撑;或者在所述蜂窝支撑的蜂窝孔内缝合包卷管,所述纤维织物复合材料支撑的纤维织物复合材料蜂窝管,指由缝合线缝合的叠层纤维织物复合材料,每n层为一组叠层,其中n≥2,每组的叠层中部分分层包卷成包卷管,其余分层呈放射状伸出一段后分开,伸出形成多个支路,各个支路分别与其它组叠层的支路两两叠合后并伸出构成边缘为放射状的蜂窝支撑。

9、所述蜂窝管的截面以轴心为中心,向外构成多层蜂窝孔,最外层为管壁。

10、所述纤维织物复合材料由支撑轴至管壁外,然后顺着管壁折弯,与管壁结合构成管壁的一部分,使完整管壁与其内部的支撑材料通过顺着管壁折弯的纤维织物复合材料整体连接。

11、所述纤维织物复合材料由支撑轴至管壁处后,继续伸出管壁,作为结构件对外连接的部件,使对外连接部件的受力能够传递至支撑材料。

12、所述纤维织物复合材料由支撑轴至管壁外,然后顺着管壁折弯,构成管壁的一部分,当折弯至伸出管壁的支撑材料后与该支撑材料共同再伸出管壁,使对外连接部件的受力能够传递至管壁和其内的支撑材料。

13、所述管壁内支撑轴的数量至少为2个,支撑轴之间由纤维织物复合材料连接支撑。

14、所述结构件沿管的轴线的不同部位的横截面的外轮廓形状不同,或者外轮廓形状相同但大小不同。

15、所述管状结构件为分支状,为“y”字母分支状,“t”字母分支状或“十”字分支状,所述管状结构件主管与分支管不但管壁连接,而且管内的支撑轴也连接。

16、所述结构件构成整体立体框架结构。

17、所述整体立体框架结构,为蜂窝管内的星状支撑的蜂窝孔内为环状夹层结构材料或者环状纤维复合材料管或者环状空心支撑件,所述纤维织物为碳纤维织物,构成碳纤维织物复合材料整体骨架。

18、所述碳纤维织物复合材料整体骨架,当同一横截面内支撑轴的数量至少为2个,支撑轴之间由纤维织物复合材料连接支撑。

19、一种由所述纤维织物复合材料结构件制备的传动轴或者支撑柱。

20、一种纤维织物复合材料结构件的制备方法,包括以下步骤:

21、1)绘制所需结构件的三维图;

22、2)根据三维图制作结构件芯模的模具图并制作结构件芯模,该芯模对应蜂窝孔设芯模柱,所述芯模,为夹层结构材料或者纤维复合材料管或者空心支撑件;

23、3)根据三维图制作结构件外模的模具图并制作结构件外模;

24、4)根据三维图结构件中每个用于支撑的纤维织物复合材料的空间形状,分别确定其平面形状;

25、5)根据步骤4)的平面形状,裁剪纤维织物复合材料预浸料,同样,根据步骤4)和5)确定并裁剪管壁预浸料;

26、6)根据三维图确定预浸料的缝合线;

27、7)将各个预浸料按照确定的缝合线的位置,将每个需要叠层的预浸料叠层;

28、8)将叠层的预浸料按照缝合线的位置缝合,可采用手工缝合或者缝纫机缝合;

29、9)将缝合的叠层预浸料片抖开,按照三维图使预浸料片形成的蜂窝孔对应芯模的芯模柱,将芯模柱插入对应蜂窝孔中,外侧预浸料包覆在芯模柱外侧;

30、10)将管壁预浸料再将芯模包覆形成管壁;

31、11)将包覆管壁预浸料的芯模塞入外模;

32、12)将芯模加热、固化或者将外模加热、固化,或者同时将芯模和外模加热、固化,之后取出芯模、外模,即得所需结构件。

33、所述步骤9)中外侧预浸料片中需要伸出管壁作为连接件,预浸料片保留不包覆芯模柱外侧,其余包覆在芯模柱外侧。

34、所述需要作为连接件的管壁预浸料片与伸出管壁的支撑预浸料片叠合共同伸出管壁。

35、共同伸出管壁的叠合的预浸料片缝合在一起,塞入相互配合的外模中,继续其它步骤。

36、所述步骤2)中的芯模,由泡沫在模具中发泡成型制备而成。

37、本发明将纤维织物复合材料制成蜂窝状支撑的管状结构件,可以使所制备的结构件在受力时,将所承受的力分布于蜂窝状的各个支路,均匀分布于结构件上,增强了结构件整体的受力程度,普通的碳纤维复合材料能够承受很强的压力,但是承受压力的能力较差,将结构件的管内支撑采用蜂窝状的碳纤维织物复合材料支撑,可以使结构件在一定程度上承受压力,增大了结构件的受力范围和受力方向。本发明将结构件支撑蜂窝状,较实心结构件减少了材料和重量,节约了成本,同时相较于空心结构件具有更强的受力能力。

38、同时,由本发明的纤维织物复合材料结构件制备而成的车骨架或者飞机骨架,与传统车或者飞机相比,具有质量轻、受力强度大、耐高温、耐冲击性好等优点。

- 还没有人留言评论。精彩留言会获得点赞!