制备膨胀热塑性弹性体颗粒的方法与流程

制备膨胀热塑性弹性体颗粒的方法

1.本发明涉及由膨胀热塑性弹性体组成的泡沫颗粒以及制备所述颗粒的方法。

2.由膨胀热塑性弹性体组成的泡沫颗粒可用于许多领域,例如用于制备模制品,如包装材料、座椅垫、汽车座椅、床垫、地板覆盖物、轮胎、鞍座或跑鞋的鞋底。为此目的,例如,将泡沫颗粒引入模具中,使它们在其中与蒸汽接触或加热,使得它们在外部相互融合。

3.由于与制备泡沫颗粒相比,由泡沫颗粒制备模制品通常位于不同的场所,因此必须将这些泡沫颗粒从泡沫颗粒的制备场所运输到模制品的制备场所。运输通常是在大型容器,例如吨袋或硬纸板大箱(oktabin)中进行的。这些容器通过输送装置填充和排空,其中泡沫颗粒的材料以及泡沫颗粒的几何形状和堆积密度对输送特性产生主要影响。即使当泡沫颗粒的制备和模制品的制备在相邻的车间进行时,也必须首先将材料储存起来,然后才能进一步加工。无论泡沫颗粒是否储存在大型容器或固定的储存容器中,它们都会非常明显地团聚,使得在没有额外的机械松动的情况下不可能使用本领域技术人员已知的输送装置(例如气动吸入探头)从大型容器或储存容器中移出。

4.例如,ep-a 2 671 633中记载了由这种泡沫颗粒制备模制品,其中在此处通过添加水或额外的润滑剂将泡沫颗粒输送至成型模具的进料中,例如,为了使泡沫颗粒不会相互粘附并因此堵塞管道,根据ep-a 2 671633,当在制备过程中添加内部或外部润滑剂时,这是不够的。

5.例如,wo-a 2007/082838中记载了由热塑性聚氨酯制备泡沫颗粒的方法。在这种情况下,一种选择是首先由热塑性聚氨酯制备颗粒,然后在压力和高于软化温度的温度下用发泡剂在悬浮液中浸渍这些颗粒,并通过减压使它们膨胀以形成颗粒。或者,还可以在挤出机中添加发泡剂,并通过在水下造粒中减压来制备泡沫颗粒。在水下造粒中,水通常含有残留在泡沫颗粒上的造粒助剂。然而,这不足以防止在储存容器或大型容器中结块。

6.现有技术中已知的方法的另一个缺点是,即使在制备过程中添加的少量润滑剂也会对泡沫颗粒焊接成所需的模制品产生阻碍作用。

7.因此,本发明的一个目的是提供一种制备泡沫颗粒的方法,所述泡沫颗粒可以进一步加工而在储存过程中没有结块风险。

8.该目的通过制备泡沫颗粒的方法实现,所述方法包括:

9.(a)将热塑性弹性体熔体与发泡剂在挤出机中混合;

10.(b)将与发泡剂混合的热塑性弹性体熔体通过模具板压入造粒室;

11.(c)将已通过模具板压制的与发泡剂混合的热塑性弹性体熔体粉碎成单个颗粒,

12.其中液体流经造粒室,并且选择所述液体的压力和温度使得所述颗粒通过存在的发泡剂在液体中膨胀至所需程度并固化形成泡沫颗粒,其中包括至少一个下述特征:

13.(i)造粒室中的液体包含蜡,其在造粒室中在切割和膨胀过程中积聚在颗粒的表面,

14.(ii)在与液体分离并干燥泡沫颗粒后,将蜡施用于膨胀热塑性弹性体的泡沫颗粒。

15.所述方法制备由膨胀热塑性弹性体组成的泡沫颗粒,其表面已施涂有蜡,其中蜡

的比例为0.001重量%至0.5重量%。

16.所述蜡充当润滑剂,防止泡沫颗粒粘附在一起,使得它们可以从用于储存和运输的容器(例如纸板桶、筒仓、吨袋或硬纸板大箱)中移出并输送,而不会结块。使用蜡作为润滑剂的另一个优点是,它不会阻碍泡沫颗粒的后续加工,并且在上述浓度范围内,更具体而言,不会对颗粒焊接成模制品产生任何不利影响。

17.然而,如果必须从泡沫颗粒的表面去除蜡,则可以例如通过合适的洗涤,例如通过机械清洗,优选在水的存在下去除蜡。由于用于模制品制备的泡沫颗粒被引入模具中,然后使蒸汽通过模具,使得泡沫颗粒彼此焊接以形成模制品,因此,在洗掉蜡后,干燥泡沫颗粒并非绝对必要。这具有另一个优点,用于洗掉蜡的水,在洗涤后,也可以用作润滑剂,因此泡沫颗粒可以被随之粘附的水从洗涤位置输送至模制品而不会结块。

18.无论是造粒室中的液体包含在造粒室中在切割和膨胀过程中积聚在泡沫颗粒上的蜡,还是在与液体分离并干燥泡沫颗粒后施用蜡,优选聚合物中不存在蜡作为添加剂,使得除了从表面扩散到颗粒中的任何蜡以外,没有其他的蜡可以从泡沫颗粒扩散到表面并在洗掉它后再次沉积。

19.在装置中将蜡施用于泡沫颗粒或颗粒的表面是特别有利的,其中颗粒通过发泡剂的减压而膨胀以形成泡沫颗粒,因为在没有蜡在表面充当润滑剂的情况下在任何运输中都可能已发生结块。因此,特别优选造粒室中的液体包含在造粒室中在切割和膨胀过程中积聚在颗粒表面上的蜡。

20.泡沫颗粒通过本领域技术人员已知的挤出方法制备,如例如wo-a2007/082838或wo-a 94/20568中所述。

21.为了制备泡沫颗粒,一种选择是将热塑性弹性体的颗粒添加至挤出机中,如例如wo-a 2013/153190中所述。或者,还可以将制备热塑性弹性体所需的起始材料,特别是制备热塑性弹性体的单体,以及任何添加剂(如催化剂、增塑剂、稳定剂或染料)添加至挤出机中,然后使材料发泡,如例如wo-a 2015/055811中所述。

22.当将制备热塑性弹性体所需的起始材料添加至挤出机中时,这些材料在挤出机进料中被转化为热塑性弹性体,从而产生热塑性弹性体熔体。本文中制备是在本领域技术人员已知的用于在挤出机中制备热塑性弹性体的条件下进行的。转化完成后,就可以在步骤(a)中通过合适的添加位点添加发泡剂,并将其与挤出机中的热塑性弹性体熔体混合。

23.当热塑性弹性体不是在挤出机中制备而是在一些其他反应器中制备时,同样可以将由此制备的热塑性熔体引入挤出机中并将其与发泡剂在其中混合。

24.然而,优选首先以本领域技术人员已知的方式由热塑性弹性体制备颗粒,并将这些颗粒给料至添加发泡剂的挤出机中。在这种情况下,颗粒在挤出机进料区首先被压缩并同时加热,使得其开始熔化。之后,颗粒被完全熔化。在熔化后,就可以添加发泡剂,将其通过合适的螺杆几何形状混入热塑性弹性体熔体中。

25.挤出机中螺杆的旋转使热塑性弹性体熔体与发泡剂均匀混合,并将其输送至挤出机随附的下游装置中。下游装置可为模具板或模具板上游的装置,例如熔体泵、滑阀、静态混合器或熔体过滤器,或这些的组合。

26.合适的发泡剂为例如卤代烃、饱和脂族烃或无机气体,例如具有3至8个碳原子的饱和烃、氮气、空气、氨气、二氧化碳或其混合物。

27.然后在步骤(b)中,将与发泡剂混合的热塑性弹性体熔体通过模具板压入造粒室中。在造粒室中,刀片穿过模具板运行,用刀片将与发泡剂混合的流出的热塑性弹性体熔体切割成颗粒。

28.液体流经造粒室,使得热塑性弹性体熔体通过模具板直接压入液体中。选择流经造粒室的液体的压力,使得通过模具板流出的热塑性弹性体熔体膨胀,直至获得所需的由此形成的泡沫的密度。流经造粒室的液体的压力优选在1至20巴的范围内,更优选在5至15巴的范围内,且特别是在7至12巴的范围内。

29.选择液体的温度使得流出的热塑性弹性体熔体在液体中固化以形成泡沫颗粒,尽管熔体必须在所需的膨胀之后才固化。本文中温度取决于所使用的热塑性弹性体,并优选为25至90℃、更优选30至60℃且特别是35至50℃。

30.由此制备的泡沫颗粒与流经造粒室的液体一起从造粒室中排出,并在用于固/液分离的合适装置中与液体分离。与液体分离后,可将泡沫颗粒干燥。干燥可以在本领域技术人员已知的任何合适的干燥器中进行,例如加热流化床或筒仓干燥。

31.为了使热塑性弹性体熔体不会在模具板中固化并因此堵塞模具板的孔,优选加热模具板。本文中模具板的温度优选在热塑性弹性体熔融温度以上20至110℃的范围内,更优选在热塑性弹性体熔融温度以上50至90℃的范围内,且特别是在热塑性弹性体熔融温度以上60至80℃的范围内。根据din en iso 11357-3:2018,本文中熔融温度是指动态差示量热法(dsc)中最高峰对应的温度。

32.流经造粒室的液体优选为水,并任选地包含造粒助剂。造粒助剂更特别用于防止泡沫颗粒在液体中团聚,以使它们在液体中保持为单个颗粒。合适的造粒助剂的实例包括表面活性剂、水或白油,特别是蜡或白油。

33.在第一种变型(i)中,蜡分散于流经造粒室的液体中,将蜡在膨胀和固化过程中施用于颗粒以形成泡沫颗粒。蜡在泡沫颗粒表面上的均匀分布更特别是由于液体的良好混合使润滑剂在液体中均匀分布,以及在膨胀和固化过程中颗粒在液体中混合并随后输送出造粒室。混合特别是由液体流经造粒室引起的。

34.泡沫颗粒在液体中的运动引起蜡在泡沫颗粒的表面上积聚,其至多很小程度地渗透到泡沫颗粒中。这相对于在聚合物制备中使用蜡作为添加剂的优点在于,在由泡沫颗粒制造的组件中,只有当蜡在膨胀泡沫颗粒的制备过程中扩散到泡沫颗粒中时,蜡才能极小程度地扩散到表面。

35.为了在泡沫颗粒的表面获得基于泡沫颗粒的总质量计比例为0.001重量%至0.5重量%的蜡,优选流经造粒室的液体包含0.0005重量%至0.5重量%、优选0.001重量%至0.25重量%且特别是0.0025重量%至0.1重量%的蜡,基于液体的总质量计。

36.当用作润滑剂的蜡存在于流经造粒室的液体中时,该蜡更优选还充当造粒助剂。这具有另一个优点,除了积聚在泡沫颗粒的表面上充当润滑剂的蜡以外,不需要任何其他造粒助剂,所述造粒助剂可能会污染泡沫颗粒,并且可能需要在进一步加工之前将其从中去除。

37.本文中所述蜡可以以液体中的固体形式存在于分散体中,或以液体中的液体形式存在于乳液中。当所述蜡以固体形式分散于流经造粒室的液体中时,特别优选所述蜡以颗粒直径d50为10至50μm的粉末形式存在。本文中可能必要的是,为了保持蜡分散,另外添加

悬浮助剂。在本发明上下文中,颗粒直径应理解为意指与相同体积的球体的球径相对应的非球形颗粒几何等效直径。

38.在第二种变型(ii)中,充当润滑剂的蜡还可以在与液体分离并任选地干燥泡沫颗粒后施用。为此目的,既可以将颗粒以悬浮液或溶液的形式施用,又可以将它们以固体形式施用,在这种情况下,所述蜡为细粉末的形式。可以在颗粒膨胀之后进行施用,替代地或另外地在造粒室中在膨胀和固化过程中施用。当在造粒室中在膨胀和固化过程中施用于泡沫颗粒的润滑剂的量不足时,需要额外的施用。

39.当所述蜡以悬浮液或溶液的形式施用时,包含蜡的液体的组合物更优选与上述第一种变型(i)中将泡沫颗粒在造粒室中浸渍于其中的液体的组合物相对应。

40.然而,优选在第二种变型(ii)中,将蜡以粉末的形式施用于泡沫颗粒。在这种情况下,特别优选将蜡和泡沫颗粒引入容器中,然后关闭容器并随后搅拌,使得泡沫颗粒相互撞击并撞击容器壁。为此目的,可以围绕一个或多个轴旋转容器或使其处于翻滚运动。这引起粉状蜡和泡沫颗粒彼此剧烈混合,并使蜡在泡沫颗粒的表面积聚。泡沫颗粒相互撞击或撞击壁的力越大,所述蜡与泡沫颗粒的附着力越好。

41.当将所述蜡以粉末形式施用于泡沫颗粒时,优选颗粒与蜡的比例为基于泡沫颗粒的总质量计0.001重量%至0.5重量%,更优选0.005重量%至0.25重量%,且特别是0.01重量%至0.1重量%。这个量足以在泡沫颗粒的表面上积聚足够的蜡。粉末形式的蜡的单个颗粒优选具有的颗粒直径d50为10至50μm。

42.优选在环境压力和环境温度下将所述蜡施用于变型(ii)中的泡沫颗粒。然而,还可以在高压或高温下将所述蜡施用于泡沫颗粒。为了防止泡沫颗粒团聚,在低于软化温度的温度下施用蜡。然而,特别优选在环境温度下施用蜡。

43.充当润滑剂的蜡优选为亚乙基双硬脂酰胺。使用亚乙基双硬脂酰胺作为润滑剂的优点是,这不会阻碍泡沫颗粒的加工,因此不需要在额外的工艺步骤中将其洗掉。

44.在本发明的上下文中,合适的热塑性弹性体为任何可以膨胀成泡沫颗粒和可通过上述方法用发泡剂浸渍的颗粒的热塑性弹性体。合适的热塑性弹性体本身是本领域技术人员已知的。合适的热塑性弹性体记载于例如《热塑性弹性体手册》(“handbook of thermoplastic elastomers”),第2版,2014年6月中。

45.例如,热塑性弹性体可为热塑性聚氨酯、热塑性聚醚酰胺、聚醚酯、聚酯酯、热塑性烯烃基弹性体、交联热塑性烯烃基弹性体或热塑性硫化物或热塑性苯乙烯-丁二烯嵌段共聚物。热塑性弹性体优选为热塑性聚氨酯、热塑性聚醚酰胺、聚醚酯或聚酯酯。热塑性弹性体更优选为热塑性聚氨酯。

实施例

46.为了实验,使用仅在熔体流动速率(mfr,根据din en iso

47.1133:2012-03测定)方面不同的三种热塑性聚氨酯(tpu)作为前体。下文描述了膨胀热塑性聚氨酯(e-tpu)的制备。为了以固体形式施用蜡(实验i),在集流热交换器(bfhe,bulk flow heat exchanger)的干燥操作的下游连接间歇式混合器。通过悬浮液的施用以两种不同的方式进行(实验ii和iii)。对于实验ii,在bfhe的下游移出聚合物颗粒,并在实验室混合器中将其涂覆。对于实验iii,在造粒室中添加润滑剂。

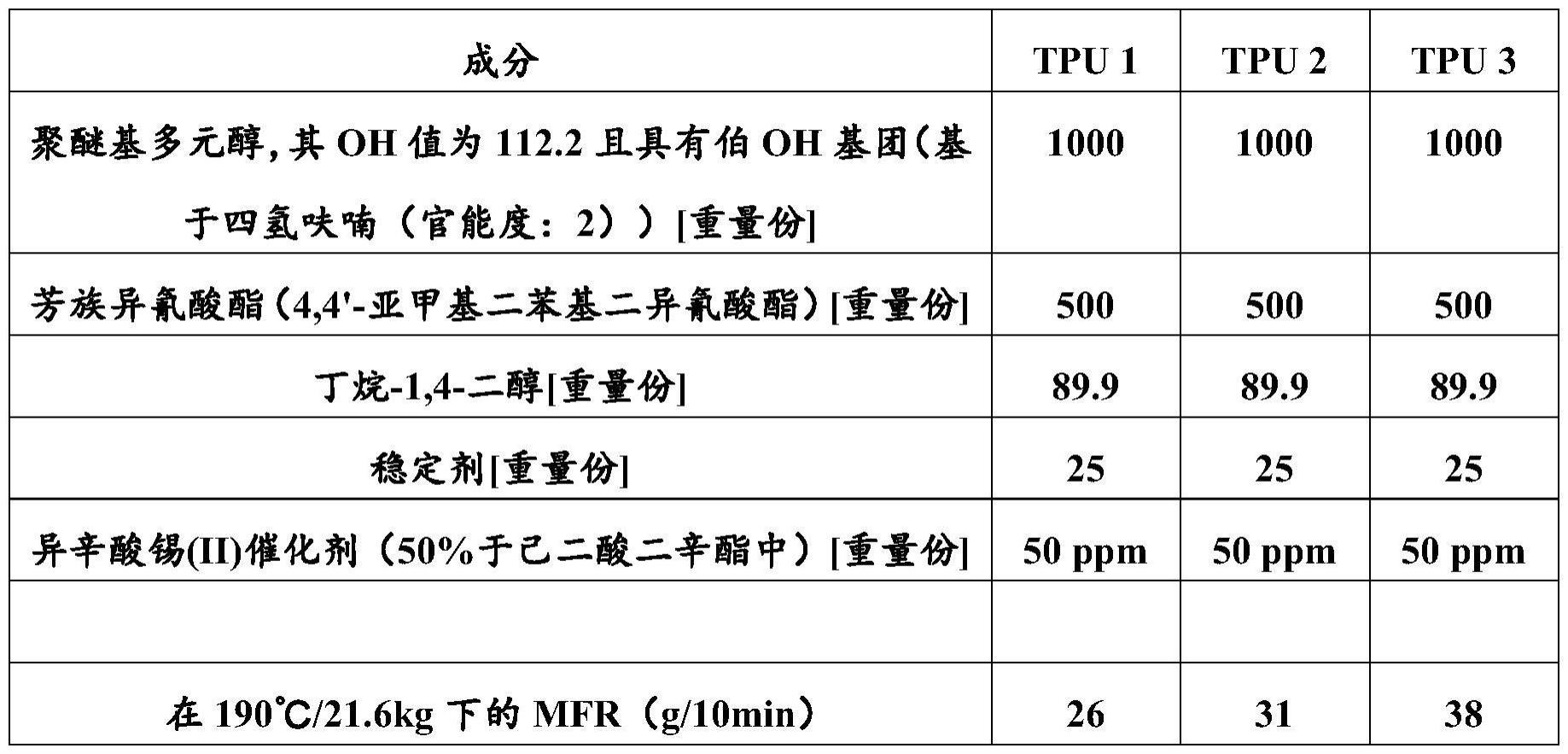

48.tpu的组成和不同tpu的熔体流动速率如表1所示。

49.表1:前体(tpu)的组成

[0050][0051]

用于实验i和ii的e-tpu的制备

[0052]

e-tpu在双螺杆挤出机(berstorff ze 40)中制备,螺杆为44mm,且l/d比为48,随后是熔体泵、带筛网更换器的滑阀、模具板和用于水下造粒的造粒室。将tpu在80℃下预干燥3小时至残留水分含量小于0.02重量%。

[0053]

除了tpu以外,还计量加入1重量%的另一种热塑性聚氨酯(改性tpu)。这种改性tpu是在单独的挤出方法中与二苯基甲烷4,4'-二异氰酸酯配混的tpu,其平均官能度为2.05。

[0054]

计量添加后,将材料在挤出机中熔化并混合。随后,加入co2和n2的混合物作为发泡剂。将聚合物在剩余的挤出机区域均匀混合。该混合物通过熔体泵强制通过滑阀和筛网更换器,并最终通过模具板进入造粒室。混合物在其中被切割成颗粒,并在加压、温度受控的水系统中发泡。水流将由此制备的微珠输送至离心干燥器,在其中将它们与水料流分离。挤出机的总通量调整为40kg/h(包括聚合物、发泡剂)。

[0055]

用于制备e-tpu的工艺参数如表2所示。

[0056]

表2:发泡工艺条件

[0057][0058]

发泡剂的组成详见表3。

[0059]

表3:使用的发泡剂组成和计量加入造粒室中的发泡剂

[0060][0061]

实验i:以粉末形式施用润滑剂

[0062]

在净容量为200升的双轴混合器(型号:购自derichs的mbz 350)中,将15kg平均直径为7.1mm的膨胀颗粒形式的膨胀热塑性聚氨酯与表4对应的作为润滑剂的蜡在室温和环境压力下以85rpm的速度混合3分钟。在非球形颗粒的情况下,例如细长的圆柱形颗粒,直径意指最长的尺寸。

[0063]

表4:以粉末形式施用的润滑剂的量

[0064][0065][0066]

实验ii.以悬浮液形式施用润滑剂(实验室实验:随后施用)

[0067]

在容量为20升的实验室混合器中,将2kg平均直径为7.1mm的膨胀颗粒形式的膨胀热塑性聚氨酯与15kg润滑剂的水性悬浮液混合5分钟。润滑剂在悬浮液中的比例如表5所示。在将膨胀热塑性聚氨酯颗粒与悬浮液混合后,将颗粒与悬浮液分离并在60℃和环境压力下干燥3小时。

[0068]

表5:润滑剂在悬浮液中的量

[0069]

e-tputpu润滑剂浓度[水中的重量%]参考2tpu 2 0实施例4tpu 2二硬脂基亚乙基二酰胺0.0034实施例5tpu 2二硬脂基亚乙基二酰胺0.034

比较实施例6tpu 2二硬脂基亚乙基二酰胺1.02

[0070]

实验iii.以悬浮液形式施用润滑剂(在造粒室中施用)

[0071]

如上所述,将润滑剂在挤出机中在发泡过程中计量加入用于水下造粒的造粒室中。所使用的浓度如表3所示。

[0072]

实验i至iii的结果——结块倾向

[0073]

根据方法1,通过简单的结块测试,对除参考数3和实施例6以外的所有材料进行颗粒结块倾向的评估。对于参考3和实施例6,通过将新的材料引入200升金属桶中进行评估,该金属桶在内部衬有聚乙烯薄膜内衬。所述桶填充有制备的材料,并在填充后直接在60℃的空气循环烘箱中加热2小时,然后在环境条件下(~25℃)储存12天。12天后,借助于升降装置将桶旋转150

°

,使得开口向下。如果材料由于倾斜表面而仅在重力作用下流出金属桶,则认为没有结块。如果材料在旋转后仍留在金属桶内,则认为发生结块。

[0074]

结果如表10所示。在所有实施例和比较实施例中,与用润滑剂处理的膨胀热塑性聚氨酯(参考1、2和3)相比,观察到结块减少。

[0075]

表10:结块测试实验结果

[0076]

实施例结块参考1是实施例1否实施例2否实施例3否比较实施例1否比较实施例2否比较实施例3否比较实施例4否比较实施例5否参考2是实施例4否实施例5否比较实施例6否参考3是实施例6否

[0077]

实验i至iii的结果——焊接性

[0078]

在施用润滑剂后,由此处理的颗粒和参考材料用于制备边长为200mm且厚度为10mm的方形板用于机械测试。为此目的,将颗粒在购自kurtz ersa gmbh(energy foamer k68)的成型机中通过与蒸汽接触而焊接。选择参考、实施例和比较实施例的焊接参数,使得最终模制品的表面具有最小数量的坍塌etpu颗粒。焊接后,在开模前冷却120秒(从模具的固定侧和移动侧)。有关蒸汽压力和相对蒸汽时间的相应蒸汽条件如表6所示。获得的薄板在70℃下经受热处理4小时。

[0079]

表6a和6b:参考、实施例和比较实施例的材料的正蒸汽压力和焊接时间

[0080][0081][0082]

关于制备的薄板的机械稳定性,采用通过方法2测量的拉伸强度。要达到的规格固定为1.0mpa。拉伸强度测试的结果如表7所示。

[0083]

表7:用于测量的试样的拉伸强度和密度(通过方法2测量)

[0084][0085]

*薄板在脱模时破裂,因此无法进行测试

[0086]

方法

[0087]

方法1:结块测试

[0088]

测试装置由两部分组成:不锈钢圆筒(由2个半壳组成,借助于软管夹具夹紧在一起)和一个夹具支架,夹具支架上固定有一个质量为约1kg的可移动滑块。圆筒直径为11mm;滑块的尺寸更小一些,以便在圆筒位于其下方居中时其可以在无接触的情况下滑入圆筒中。为了测试,将圆筒完全充满e-tpu。然后,将滑块放置在e-tpu上,不施加压力。此处必须确保滑块不接触圆筒的任何地方。因此,施加至e-tpu上的重量应是为了模拟作用于硬纸板大箱或吨袋内的材料上的压力。测试装置在30℃下储存10天。随后,小心地升起滑块,并移除软管夹具。如果在拉开半壳时材料仍然保持圆柱体状态,则认为材料发生结块。如果材料坍塌,则认为没有结块。

[0089]

方法2:拉伸强度

[0090]

根据astm d5035,2015(其是针对纺织品制定的)测定厚度为10mm(厚度可能会因收缩率而略有不同)的薄板的拉伸强度。使用配备有1或2.5kn称重传感器(根据din en iso 7500-1,2018,等级为0.5(从10n开始))、伸缩计、导线(根据din en iso 9513,2013,等级为1或更高)和气动夹具(6巴(夹具钳口插入锥体形状(zwick t600 r))的测试仪进行测定。所

需的试样从200x 200x 10mm的测试薄片上冲出来,尺寸为150mm x 25.4mm(尺寸可能会因收缩率而略有不同)。所使用的测试薄片预先在标准气候条件下(23

±

2℃和50

±

5%湿度)调节16小时。同样,拉伸测试在这些标准气候条件下进行。测量前,测定测试试样的质量(精密天平;精度:

±

0.001g)及其厚度(滑尺;精度:

±

0.01mm,接触压力100pa,在测试试样中部仅测定一次值)。质量、测量厚度以及长度(150mm)和宽度(25.4mm)的固定值用于计算以kg/m3计的密度。在测试方法中记录这些值。

[0091]

在测试开始之前,检查夹具(75mm)和伸缩计延伸部分(50mm)之间的距离。将测试试样置于上夹具上,并配衡(tariert)力。夹紧测试试样,并开始测试。以100mm/min的测试速度和1n的初始力进行测量。拉伸强度σ

max

(以mpa记录)由公式(1)计算;它为最大应力,其可等于断裂应力。断裂伸长率∈(以%记录)由公式(2)计算。每种材料测试三个测试试样。记录三次测量的平均值。如果测试试样在标记区域外断裂,则对其注释。另一个测试试样没有重复试验。

[0092][0093]fmax

=测试试样的最大撕裂力[n]

[0094]

d=测试试样的厚度[mm]

[0095]

b=测试试样的宽度[mm]

[0096][0097]

lb=断裂长度[mm]

[0098]

l0=起始长度(测量标记之间的距离)[mm]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1