一种太空环境下的新型增材制造系统及方法

1.本发明涉及增材制造技术领域,具体来说,是一种太空环境下的新型增材制造系统及方法。

背景技术:

2.目前现有的空间增材制造技术有美国国家航空航天局的高分子聚合物线材通过fdm技术熔融挤出,然后依靠机械力从喷头挤出,层层堆叠成型;中科院空间应用中心研究团队采用立体光刻增材制造对金属、陶瓷复合材料进行微米级精度的在轨制造

‑‑

对浆料进行改进优化,使其从液态变为软物质形态,在失重条件下可抵抗形变,抑制爬壁,在高剪切力作用下又可恢复良好流动性,保证了其在失重环境中打印顺利进行。常规增材制造打印系统在微(零)重力成型下主要面临两个方面的影响:1、实物堆积成型困难;2、实物堆积成型强度不足。

技术实现要素:

3.本发明的目的是提供一种太空环境下的新型增材制造系统及方法,克服了常规增材制造打印系统在太空微(零)重力环境下成型困难且成型件强度不足的问题,能够获得良好的堆积打印成型件。

4.本发明的目的是这样实现的:一种太空环境下的新型增材制造系统,包括:

5.用于将熔融丝材输出到打印平台的表面的防击穿喷头,所述防击穿喷头的输出端设置为喷嘴;

6.高压静电发生器;

7.夹住喷嘴的夹持件,所述夹持件与高压静电发生器电性连接;

8.其中,所述高压静电发生器产生的高电压使喷嘴与打印平台之间形成电场,以使带电的熔融丝材能够定向朝打印平台表面运动,并吸附在打印平台表面成型。

9.进一步地,所述防击穿喷头包括:

10.容纳热熔性丝材穿过的铁氟龙管;

11.与制热部件连接并套装铁氟龙管的加热块,所述加热块用于对铁氟龙管内的热熔性丝材进行加热;

12.由绝缘材料制成的喷嘴套,所述铁氟龙管插接喷嘴套,所述喷嘴同轴连接喷嘴套下侧,所述铁氟龙管、喷嘴套、喷嘴从上到下依次接通,所述喷嘴套部分地插接加热块,并将加热块和喷嘴相互隔开。

13.作为本技术的另一方面,提出了一种制造方法,包括如下步骤:

14.第一步,利用高压静电发生器在喷嘴上加载正高压或者负高压,利用制热部件向加热块输出热量以熔化热熔性丝材,使其成为熔融材料,熔融丝材在压力作用下从喷嘴喷出,同时喷出的熔融材料带正电荷或者负电荷;

15.第二步,将位于喷嘴下方的打印平台接地或者接加载与喷嘴电极相反的电压,使

喷嘴与打印平台之间形成电场,喷嘴喷出的熔融材料在电场力的作用下向打印平台移动,并吸附在打印平台的表面,形成第一层涂层;

16.第三步,第一层涂层对应的区域冷却固化,第一层涂层上形成交联的固化单元;

17.第四步,由喷嘴喷出的熔融材料再次覆盖在第一层涂层上,形成第二层涂层,再次对该第二层涂层的对应区域进行固化,该第二层涂层上的固化区域将同时与第一层涂层上的固化区域固化相连;

18.第五步,重复上述第四步作业,最后各层导电树脂层中的固化区域形成一个堆叠的实体,取下该实体,得到打印的增材制造实体。

19.本发明的有益效果在于:

20.1、丝材在静电力作用下定向堆积成型,丝材在静电力作用下层与层之间更加堆积紧密,强度明显提高;

21.2、本发明将静电喷涂的技术与增材制造技术相结合,运用在航空航天领域,提出了一种可在太空微(零)重力环境下应用的增材制造技术,利用该打印技术的增材制造打印系统特点在于克服了常规增材制造打印系统在太空微(零)重力环境下实物堆积成型困难、强度不足的弊端,优势在于可直接利用空间站自带设备及原材料,无需通过太空二次运输的方式携带至空间站,从而大大节约运输能耗,降低制造成本,将增强太空任务的可靠性和安全性,使宇航员在太空中有更大程度的自主权和灵活性,在降低太空任务成本的同时也对太空长期任务(如探寻其它星球)有开创性作用。

附图说明

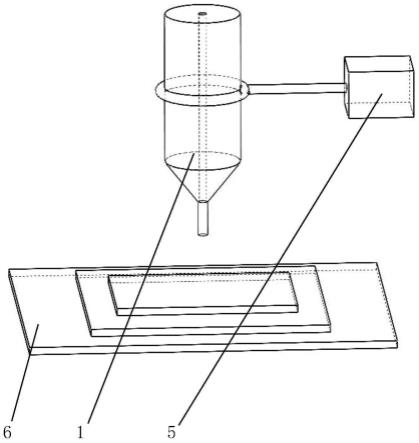

22.图1是本发明的打印状态示意图。

23.图2是本发明的系统布置图。

24.图3是防击穿喷头的剖面示意图。

具体实施方式

25.下面结合附图1-3和具体实施例对本发明进一步说明。

26.如图1-3所示,一种太空环境下的新型增材制造系统,包括:

27.用于将熔融丝材输出到打印平台6的表面的防击穿喷头1,防击穿喷头1的输出端设置为喷嘴107;

28.高压静电发生器5;

29.夹住喷嘴107的夹持件4,夹持件4与高压静电发生器5电性连接。

30.其中,高压静电发生器5产生的高电压使喷嘴107与打印平台6之间形成电场,以使带电的熔融丝材能够定向朝打印平台6表面运动,并吸附在打印平台6表面成型。

31.上述防击穿喷头1包括:

32.容纳热熔性丝材2穿过的铁氟龙管3;

33.与制热部件连接并套装铁氟龙管3的加热块105,加热块105用于对铁氟龙管3内的热熔性丝材2进行加热;

34.由绝缘材料制成的喷嘴套106,铁氟龙管3插接喷嘴套106,喷嘴107同轴连接喷嘴套106下侧,铁氟龙管3、喷嘴套106、喷嘴107从上到下依次接通,喷嘴套106部分地插接加热

块105,并将加热块105和喷嘴107相互隔开,喷嘴套106通过与加热块105接触导热,从而维持喷嘴107处温度,防止温度下降使得熔融丝材堵塞喷嘴107,喷嘴套106隔开喷嘴107和加热块105,防止高压静电击穿;

35.套接铁氟龙管3的喉管102;

36.其外壁设有若干散热翅片的散热管101,散热管101套接喉管102,喉管102处于散热管101的内孔中,散热管101的上端入口设有与其内孔相通的台阶孔;

37.密封接头103,密封接头103套装铁氟龙管3并密封插装散热管101的上端入口的台阶孔中;

38.垫圈104,密封接头103将垫圈104压在散热管101的台阶孔的台阶面上。

39.其中,该系统还包括:

40.由一对输送辊8组成的输送机构,两输送辊8相对夹住热熔性丝材2,以使热熔性丝材2从料盘7释放;

41.洁净箱9,以容纳防击穿喷头1、打印平台6、高压静电发生器5、输送辊8、料盘7;

42.中央控制装置10,高压静电发生器5受中央控制装置10控制。

43.基于上述系统,本实施例提出了一种太空环境下的新型增材制造系统的制造方法,包括如下步骤:

44.第一步,利用高压静电发生器5在喷嘴107上加载正高压或者负高压,利用制热部件向加热块105输出热量以熔化热熔性丝材2,使其成为熔融材料,熔融丝材在压力作用下从喷嘴107喷出,同时喷出的熔融材料带正电荷或者负电荷;

45.第二步,将位于喷嘴107下方的打印平台6接地或者接加载与喷嘴107电极相反的电压,使喷嘴107与打印平台6之间形成电场,喷嘴107喷出的熔融材料在电场力的作用下向打印平台6移动,并吸附在打印平台6的表面,形成第一层涂层,整个防击穿喷头1安装在一个安装座上,安装座通过一个机械手臂带动实现三维运动,以进行打印;

46.第三步,第一层涂层对应的区域冷却固化,第一层涂层上形成交联的固化单元;

47.第四步,由喷嘴107喷出的熔融材料再次覆盖在第一层涂层上,形成第二层涂层,再次对该第二层涂层的对应区域进行固化,该第二层涂层上的固化区域将同时与第一层涂层上的固化区域固化相连;

48.第五步,重复上述第四步作业,最后各层导电树脂层中的固化区域形成一个堆叠的实体,取下该实体,得到打印的增材制造实体。

49.当增材制造打印系统打印完成实体后,启动吸尘设备以吸收产生的微尘,然后通过机械臂将实体放置在隔离区域,使用隔离玻璃使增材制造打印工作区域隔离,并取出实体。

50.本实施例中,利用电脑控制分层等处理软件,将cad模型分层切片处理生成stl模型,中央控制装置10先控制高压静电发生器5向喷嘴107通电从而使熔融丝材带电,从而控制带电熔融丝材在电场作用下定向运动,并按照预设的轨迹在打印平台6表面堆积成型实物。

51.以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1