一种复合材料型材及其制备方法、拉挤方法与流程

1.本发明属于复合材料生产技术领域,特别是涉及一种复合材料型材及其制备方法、拉挤方法。

背景技术:

2.复合材料拉挤成型工艺是在牵引机拉力的作用下,把树脂胶液浸渍过的连续纤维通过成型模具加热固化成型的过程。

3.相对铺放、缠绕、模压等复合材料生产技术,采用拉挤工艺生产复合材料,生产效率更高,产品质量和稳定性更好,同时具有更低的生产成本。

4.当前复合材料板簧型材主要采用模压工艺生产,工序较多,需要较多操作人员,纤维体积含量较低,产品一致性较差,生产过程中纤维容易出现屈曲带来工艺缺陷。产品力学性能和质量稳定性有很大提升空间。

5.当前拉挤工艺主要是进行直线型材生产,材料在进行应用时通常需要进行再次加工,或者和连接装置配合使用,型材形状限制了材料应用,增加了产品结构复杂度,不利于产品的结构设计。

技术实现要素:

6.有鉴于此,本发明旨在提出一种复合材料型材及其制备方法、拉挤方法,以解决当前复合材料型材制备麻烦以及只能进行直线型材生产的问题。

7.为实现上述目的,本发明采用以下技术方案:

8.一种复合材料型材的制备方法,它包括以下步骤:

9.步骤1:将环氧树脂、固化剂以及脱模剂混合;

10.步骤2:将混合后环氧树脂注入到浸胶槽内;

11.步骤3:使玻璃纤维或碳纤维通过浸胶槽;

12.步骤4:待玻璃纤维或碳纤维完成浸胶后,通过加热到一定温度的专用模具,将玻璃纤维或碳纤维与环氧树脂混合,完成复合材料型材的成型。

13.一种复合材料型材的制备方法,它包括以下步骤:

14.步骤1:通过注胶机将树脂、固化剂和脱模剂混合;

15.步骤2:按照设定流量和压力将混合后的树脂注入到加热至一定温度的成型模具中;

16.步骤3:通过成型模具内的玻璃纤维或碳纤维,使玻璃纤维或碳纤维与树脂混合,完成复合材料型材的成型。

17.一种复合材料型材的制备方法制备的复合材料型材,所述型材为弧形结构。

18.一种复合材料型材的拉挤方法,它包括以下步骤:

19.步骤1:通过穿纱工艺将纤维穿过模具;

20.步骤2:初始阶段将干纱牵引出模具,带动模具中制备的复合材料向模具外移动;

21.步骤3:待复合材料型材,通过干纱牵引出模具之后,将型材夹紧固定,通过驱动装置推动模具相对型材夹紧固定的一端运动完成单次拉挤动作;

22.步骤4:将型材松开,通过驱动装置推动模具复位到初始位置;

23.步骤5:重复步骤2,进行下一周期拉挤动作。

24.更进一步的,步骤2与步骤3中皆通过夹头将型材夹紧固定。

25.更进一步的,步骤2中模具移动轨迹为弧形。

26.更进一步的,步骤2中驱动装置的驱动方式采用伺服电机、变频器或液压等驱动方式。

27.更进一步的,所述夹头的位置固定。

28.一种复合材料型材拉挤方法的应用,所述复合材料型材的拉挤方法应用于塑料材质型材或其它材质型材。

29.与现有技术相比,本发明的有益效果是:

30.1.通过浸胶槽浸胶或注胶机注胶方式,完成纤维与树脂的混合,生产的复合材料型材产品一致性好,纤维体积含量高,力学性能以及耐疲劳性能优于使用铺放模压工艺生产的复合材料型材;

31.2.通过模具弧形运动,夹头保持固定的形式,在保持较大的拉挤力的同时,简化了生产设备的结构,有效的缩短了设备尺寸,且在原有拉挤技术的基础上,实现弯曲复合材料型材的生产;

32.3.通过本发明提出的型材制备方法以及拉挤方法,能够生产具有大曲率、高尺寸精度以及高纤维体积含量的高力学性能复合材料型材;

33.4.工作方式简单,工艺参数可控,并且可以实现实时调节。

附图说明

34.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

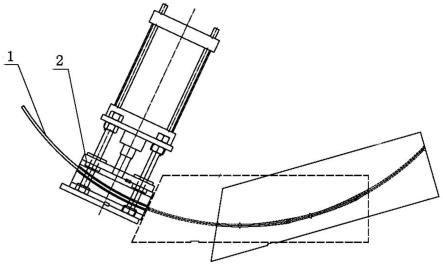

35.图1为本发明所述的一种复合材料型材的拉挤方法的示意图;

36.图2为本发明所述的弯曲型材的示意图。

37.1-型材,2-夹头。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.参见图1-2说明本实施方式,一种复合材料型材的制备方法,它包括以下步骤:

40.步骤1:将环氧树脂、固化剂以及脱模剂按照比例混合;

41.步骤2:将混合后环氧树脂注入到浸胶槽内;

42.步骤3:使玻璃纤维或碳纤维通过浸胶槽;

43.步骤4:待玻璃纤维或碳纤维完成浸胶后,通过加热到一定温度的专用模具,将玻璃纤维或碳纤维与环氧树脂混合,完成复合材料型材1的成型。

44.将环氧树脂、固化剂以及脱模剂按照比例混合后,将完成混合后的环氧树脂注入到浸胶槽内,然后玻璃纤维或碳纤维等增强纤维通过浸胶槽完成浸胶后,通过加热到合适温度的专用模具,使玻璃纤维或碳纤维等增强纤维与环氧树脂混合,完成复合材料型材1的成型。

45.一种复合材料型材的制备方法,它包括以下步骤:

46.步骤1:通过注胶机将树脂、固化剂和脱模剂按照固定比例混合;

47.步骤2:按照设定流量和压力将混合后的树脂注入到加热至一定温度的成型模具中;

48.步骤3:树脂浸润后,通过成型模具内的玻璃纤维或碳纤维,使玻璃纤维或碳纤维与树脂混合,完成复合材料型材1的成型。

49.使用注胶机将树脂、固化剂和脱模剂按照固定比例混合好后,按照设定流量、压力等工艺参数注入加热到合适温度的成型模具中,树脂浸润后,通过成型模具内的玻璃纤维或碳纤维等增强纤维,使玻璃纤维或碳纤维与树脂混合,完成复合材料型材1的成型。

50.参看图1-2说明本实施方式,通过浸胶槽浸胶或注胶机注胶方式,完成纤维与树脂的混合,生产的复合材料型材产品一致性好,纤维体积含量高,力学性能以及耐疲劳性能优于使用铺放模压工艺生产的复合材料型材。

51.一种复合材料型材的拉挤方法,它包括以下步骤:

52.步骤1:通过穿纱工艺将纤维穿过模具;

53.步骤2:初始阶段将干纱牵引出模具,带动模具中制备的复合材料向模具外移动;

54.步骤3:待复合材料型材1通过干纱牵引出模具之后,将型材1通过夹头2夹紧固定,通过驱动装置推动模具相对型材1夹紧固定的一端运动完成单次拉挤动作;

55.步骤4:将型材1松开,通过驱动装置推动模具复位到初始位置;

56.步骤5:重复步骤2,进行下一周期拉挤动作。

57.通过夹头2夹紧型材1,然后模具在驱动装置推动下运动,夹头与模具形成相对运动完成单次拉挤运动,然后夹头2松开,模具在驱动装置推动下复位到初始位置,然后夹头2再次夹紧型材,进行下一周期的拉挤动作。

58.其中,模具的运动轨迹为弧形,夹头的位置固定不动,进而通过模具弧形运动,夹头保持固定的形式,在保持较大的拉挤力的同时,简化了生产设备的结构,有效的缩短了设备尺寸,且在原有拉挤技术的基础上,实现弯曲复合材料型材的生产。

59.其中,增加模具的弧形运动轨迹,进而可以增加型材1的曲率半径。

60.其中,使夹头2首次夹持位置为型材1的中间部位,在模具回到初始位置后,夹头2与型材1的夹持部位相比于首次夹持的位置偏左,然后再通过模具移动进行拉挤时,能够对第二次夹持点与首次夹持点之间的那段型材1也进行拉挤,这样在每个周期都能对夹持点左侧的型材1进行拉挤,能够保证整个型材的拉挤程度一致。

61.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1