一种聚三氟氯乙烯棒材挤出成型制备方法与流程

1.本发明涉及挤出成型技术领域,具体涉及一种聚三氟氯乙烯棒材挤出成型制备方法。

背景技术:

2.在氟塑料系列中,聚三氟氯乙烯具有高的机械强度,抗腐蚀、耐磨及极佳的耐寒性,在-273℃的低温环境下具有较好的机械强度,是氟塑料系列抗低温最佳的品种之一,广泛用于液氧、液氮及其他低温状态下腐蚀介质的介质的密封与航空航天等高科技尖端技术领域的特殊密封。

3.在我国上世纪60年代末期曾少量引进聚三氟氯乙烯棒材制品与原料,并进行模压成型工艺研究,随着化工工业的迅猛发展,pfa(四氟乙烯和全烷基乙烯基醚共聚物)、fep(四氟乙烯和六氟丙烯共聚物)、pvdf(聚偏氟乙烯)氟塑料原料均已实现商品化,但聚三氟氯乙烯原料还处于从国外引进状态,且价格昂贵。所以聚三氟氯乙烯制品的加工仍依赖于模压成型。由于聚三氟氯乙烯原料系粉末状物体,成型时压缩比大,塑化熔体腐蚀性强,成型模具选材极为苛刻,造成模具制造成本高,特别是小直径棒材亦更难处理,只能选用上下半圆组合的卧式压模生产长度为200mm小棒,生产过程中根据成型工艺要求,按产品规格通过计量一次性投入型腔,经加温塑化再加压、保压、冷却定型,而塑化过程中,塑化熔体不断变化,而熔体粘度与塑化时间成反比,当塑化完成后,将模具移出加热源后开始加压,其塑化粘度与移出的冷却时间成正比。压制时熔体粘度愈大,承受压力愈大,如果控制不当,升压过快,模具配合面缝隙就会产生溢料;产品欠料疏松,制品密度小。升压过慢,分模面毛边厚,产品形成椭圆造成废品。由于操作过程难以控制,产品合格率低,同时棒材制品一般用于加工低温场合下腐蚀介质的密封件,棒材短易造成二次加工时尾料损耗量大。

4.随着市场需求量日益增大,广大外商与国内用户都强烈要求提高产能,增加棒材长度,降低二次损耗。

5.根据聚三氟氯乙烯挤出塑化过程中,熔体粘度大,流动性差熔融后,熔体腐蚀性强,耐高温性能及热稳定性较差的特性。因此,对挤出设备结构及螺杆料筒选材是关键。一是要求材质抗腐蚀,二则是要求挤出输送熔体时需要的推力较大,同时螺杆运转承扭力大,要求螺杆应具备足够的强度,三是确保塑化熔体在料筒内输送过程中不变色不分解又能达到良好塑化效果,应科学选择螺杆结构参数的压缩比与长径比。挤出机在运行过程中经常会出现工作电压的波动而引起螺杆转速的轻微变化和加热元件温度变化而引起挤出机输出的塑化料量的轻微波动,造成棒材产品的局部疏松或者密度不均,棒材表面产生折痕、波纹、表面不光滑或者棒材出现蛇形(s形)弯曲。

技术实现要素:

6.本发明针对聚三氟氯乙烯模压成型的小直径棒材存在模压操作控制难,产品合格率低,制品短,二次加工废料多,损耗量大等问题,本发明提出了一种聚三氟氯乙烯小直径

棒材挤出成型工艺。

7.本发明的技术方案是这样实现的:本发明提供一种聚三氟氯乙烯棒材挤出成型制备方法,包括以下步骤:开启主机1-3段及挤出机和模具加温,到达设定温度后,开启开启主机4段及熔体泵加温,到温后恒温20-40min,开启主机并调至3-4rpm,开启熔体泵转速至2-7rpm,螺杆旋转后,加料,袋塑化熔体从模体口出料时,安装冷却定型套,连接冷却水管,将阻尼棒一端塞入冷却定型套内,一端加入阻尼夹板,开启降温区冷却液,开启冷却区冷水,将挤出机调至政策工作状态,通过调节阻尼机夹紧力度,控制前进速度,保证挤出棒材密度合格,裁切,得到聚三氟氯乙烯棒材。

8.作为本发明的进一步改进,所述主机的政策工作状态为转速6-10rpm,熔体泵转速10-25rpm。

9.作为本发明的进一步改进,所述主机温度分为:1段:180-190℃;2段:190-215℃;3段:210-240℃;4段:240-280℃。

10.作为本发明的进一步改进,所述熔体泵温度包括:前法兰:240-280℃;泵体:240-280℃;后门板:240-280℃。

11.作为本发明的进一步改进,所述冷却定型套的降温区温度:80-90℃;冷却区温度:15-25℃。

12.作为本发明的进一步改进,所述阻尼机的气压为0.5-1.0mpa。

13.作为本发明的进一步改进,所述挤出棒材的挤出速度为4-12cm/min。

14.作为本发明的进一步改进,所述挤出棒材密度为2.12-2.18g/cm3。

15.作为本发明的进一步改进,所述模具温度:260-300℃。

16.作为本发明的进一步改进,所述挤出机1段温度:150-170℃;挤出机2段温度:190-210℃;挤出机3段温度:250-270℃;挤出机4段温度:270-290℃。

17.本发明具有如下有益效果:1.根据聚三氟氯乙烯出料熔体粘度高,流动性差,热稳定性差的特性,挤出机驱动功率选用5.5kw比普通管材挤出机增大一倍,长径比选用20:1与普通管材长径比28:1或者25:1,螺杆长度减少了25%-40%,增加了螺杆的抗热力度,有效保障了设备安全运行。

18.2.挤出生产线引入熔体泵,增加了塑化熔体向模体内输送料量的稳定性,有效提高了制品密度的均匀性,保障了产品质量。

19.3.冷却定型装置的冷却定型套由降温区与冷却区组成,降温区选用80-90℃的热水,当塑化熔体从模腔进入降温区,未被速冷的熔体处于高弹状态,在阻尼机给予阻力的作用下,使其产生内压力,由于高弹态处于半熔融状态具有较好的压缩性,使其与降温区中心熔体同时受压进入定型套的冷却区,冷却后的棒材可达到棒材中心密度与边缘密度一致,可克服因密度不一致导致棒材弯曲变形的问题,提高产品质量。

20.4.阻尼机选用气缸控制装置,利用气缸活塞推动阻尼复合夹板,实现了对棒材的加紧,通过调节气缸压力大小,控制夹紧的力度,克服了常用棒材挤出生产线的阻尼机夹板靠人工用螺杆拧紧的力度来控制阻尼机的夹紧力的不足。

21.5.本发明实现了小直径棒材的连续挤出成型,提高了模压成型制备相同产品的生产效率。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

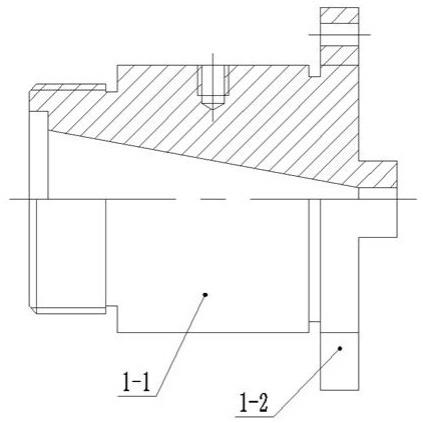

23.图1为模具示意图;其中1-1为模体,1-2为连接法兰。

24.图2为冷却定型套示意图;其中2-1为降温段内套,2-2为连接法兰,2-3为降温段外套,2-4为冷却段内套,2-5为冷却段外套,2-6为进出口水嘴。

25.图3为阻尼机组示意图;其中3-1为手轮摇杆,3-2为左右墙板,3-3为左右夹板,3-4为左右聚氨酯衬里,3-5为平台面板,3-6为上连杆,3-7为气缸,3-8为左右主机连杆,3-9为下连杆,3-10为左右支杆。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.(一)原材料在碳氟化合物材料系列中,聚三氟氯乙烯分子结构内含有的氯原子赋予其一定的流动性和半透明的特性,其熔点为210℃-212℃,熔体粘度为107泊,鉴于聚三氟氯乙烯系列材料中m-300p属颗粒状,具有便于挤出下料的优点,所以本发明选用日本大金m-300p作为原料。

28.(二)挤出机根据聚三氟氯乙烯挤出塑化过程中,熔体粘度大,流动性差熔融后,熔体腐蚀性强,耐高温性能及热稳定性较差的特性。因此,对挤出设备结构及螺杆料筒选材是关键。一是要求材质抗腐蚀,二则是要求挤出输送熔体时需要的推力较大,同时螺杆运转承扭力大,要求螺杆应具备足够的强度,三是确保塑化熔体在料筒内输送过程中不变色不分解又能达到良好塑化效果,应科学选择螺杆结构参数的压缩比与长径比,本发明涉及的挤出机信息如下:(1)设备名称:45#单螺杆挤出机;(2)驱动功率:5.5kw,无级调速;(3)螺杆形式:等距离,渐变形;(4)螺杆料筒材质:镍基合金gh131(俗称新3#钢);(5)螺杆参数:长径比为20:1,压缩比为25:1;(6)加热方式:电阻加热,温度自控。

29.(三)熔体泵

挤出机在运行过程中经常会出现工作电压的波动而引起螺杆转速的轻微变化和加热元件温度变化而引起挤出机输出的塑化料量的轻微波动,造成棒材产品的局部疏松或者密度不均,棒材表面产生折痕、波纹、表面不光滑或者棒材出现蛇形(s形)弯曲。

30.为克服上述问题,本发明引入熔体泵安装于挤出机料筒出料端口与棒材成型模具熔体入口的中间连接处,增加塑化熔体压力使塑化料量能够平稳均衡地输送至棒材模体的模腔。熔体泵信息如下:(1)型号:mp-m-2cc;(2)驱动功率:1.5kw,无级调速;(3)转速:≤60rpm(可调);(3)使用排量:2.4-4.8l/h;(4)最大工作压力:35mpa;(5)工作温度:360℃;(6)材质:哈氏合金(gh131);(7)加热方式:加热管、加热板;(8)减速比:20。

31.(四)模具结构挤出棒材模具模体出料口的大小是根据挤出产品规格与成型收缩率确定,由于聚三氟氯乙烯塑化熔体粘度大,流动性差,腐蚀性强,同时热稳定性较差,棒材成型过程中,应防止塑化熔体通过模腔时分子激烈摩擦产生的摩擦升温,而造成塑化熔体过热,使分子降解造成制品质量下降。因此,挤出棒材模体进料口与出料口应选用喇叭型结构,防止死角与尖角。

32.如图1所示,图1中1-1为模体,选用镍基合金类高温防腐材料(gh131)制作,1-2为降温区连接法兰。

33.(五)冷却定型套挤出棒材冷却定型采用了两步法的冷却方式,冷却定型套由降温区与冷却区组成,详见图2。降温区由降温段内套(2-1)与降温段外套(2-3)焊接组成,并设有上下进出水嘴(2-6)。冷却区由冷却段内套(2-4)与冷却段外套(2-5)焊接组成,并设有上下进出水嘴(2-6)。降温区与冷却区用法兰(2-2)采用螺栓与螺母锁紧连为一体。降温区选用热水,冷却区选用自来水,解决了模体内熔体进入定型套因急速降温造成熔体表面硬化过快而产生微裂纹,中心熔体冷却慢因收缩形成空芯的现象,同时,通过降温区与冷却区结合使用,实现了小直径棒材同步降温冷却的效果。

34.(六)阻尼机阻尼机组的设置是给予棒材挤出时前进的阻力,增加定型套内塑化熔体的定型压力,控制熔体冷却后的成型棒材产品的密度。阻尼机结构如图3所示,为气压控制阻尼夹板夹紧力的装置。阻尼机架是由左右支杆(3-10)、平台面板(3-5)组成的工作平台,平台面板沿中心线设有燕尾槽,左右夹板(3-3)与左右聚氨酯衬里(3-4)采用胶粘固定为整体,左右夹板下檐沿中心线加工燕尾,与平台面板滑动配合,左右墙板(3-2)分别安装于平台面板左右两侧,手轮摇杆(3-1)的梯形螺柱与左墙板加工的梯形螺孔相配合与左夹板中心相连控制左夹板沿燕尾槽前后运动锁紧;上连杆(3-6)、下连杆(3-9)用于增强机架的平稳。左右主

机连杆(3-8)是连接45#挤出机机架底座,确保阻尼机运行平稳,气缸(3-7)安装于右墙板,气缸活塞与右夹板中心相连,气缸设有进排气接头,连接气缸控制阀等装置,控制右夹板前后运行,气缸端部装有气压表监测工作过程中气压情况。

35.与常用的挤出棒材生产线阻尼机组两夹板靠人工用螺栓拧紧的力度控制阻尼机夹紧力的效果相比,本发明实现了数字量化操控,操作简便。

36.实施例1以挤出生产直径为10mm的棒材为例,检查45#挤出成型机设备的完好性,搞好场地与设备卫生,检查设备加热元件及熔体泵加热元件是否正常,准备直径10mm产品模具、冷却定型套及配套加热元件,清洗模具,安装模体与配套的加热元件。

37.挤出机、熔体泵及模具温度设置要求如下:挤出机1段温度:160℃;挤出机2段温度:200℃;挤出机3段温度:260℃;挤出机4段温度:280℃;熔体泵前法兰温度:280℃;熔体泵泵体温度:280℃;熔体泵门板温度:280℃;模具模体温度:280℃;主机温度分为:1段:180-190℃;2段:190-215℃;3段:210-240℃;4段:240-280℃。

38.冷却定型套温度分为:降温区温度:80-90℃;冷却区温度:15-25℃。

39.阻尼机的气压为0.5-1.0mpa。

40.开启主机1-3段及挤出机和模具加温,到达设定温度后,开启开启主机4段及熔体泵加温。到温后恒温30min。领取m300p原料,并查看包装是否破损,抹尽包装袋外尘埃,使其保持清洁状态。开启主机并调至3-4rpm,开启熔体泵转速至5rpm,螺杆旋转后,徐徐加料,袋塑化熔体从模体口出料时,观察塑化质量,微调至正常后,安装冷却定型套,连接冷却水管,将阻尼棒一端塞入冷却定型套内,一端加入阻尼夹板,开启降温区冷却液(温度85℃左右),开启冷却区冷水,将主机调至政策工作状态,转速8rpm,熔体泵转速25rpm。观察阻尼棒前移速度和调节加紧气压,当棒材从定型套缓慢伸出,观察棒材表面质量,微调工艺参数;当棒材表面光滑平整处于政策状态后,裁切样品进行密度测试,通过调节阻尼机夹紧力度,控制前进速度,挤出速度为10cm/min,当密度达到2.16g/cm3为正常状态,转入正常化生产,按要求裁切成标准长度的棒材产品。

41.实施例2以挤出生产直径为5mm的棒材为例,检查45#挤出成型机设备的完好性,搞好场地与设备卫生,检查设备加热元件及熔体泵加热元件是否正常,准备直径5mm产品模具、冷却

定型套及配套加热元件,清洗模具,安装模体与配套的加热元件。

42.挤出机、熔体泵及模具温度设置要求如下:挤出机1段温度:150℃;挤出机2段温度:190℃;挤出机3段温度:250℃;挤出机4段温度:270℃;熔体泵前法兰温度:240℃;熔体泵泵体温度:240℃;熔体泵门板温度:240℃;模具模体温度:240℃;主机温度分为:1段:180℃;2段:190℃;3段:210℃;4段:240℃。

43.冷却定型套温度分为:降温区温度:80℃;冷却区温度:15℃。

44.阻尼机的气压为0.5mpa。

45.开启主机1-3段及挤出机和模具加温,到达设定温度后,开启开启主机4段及熔体泵加温。到温后恒温30min。领取m300p原料,并查看包装是否破损,抹尽包装袋外尘埃,使其保持清洁状态。开启主机并调至3rpm,开启熔体泵转速至5rpm,螺杆旋转后,徐徐加料,袋塑化熔体从模体口出料时,观察塑化质量,微调至正常后,安装冷却定型套,连接冷却水管,将阻尼棒一端塞入冷却定型套内,一端加入阻尼夹板,开启降温区冷却液(温度85℃左右),开启冷却区冷水,将主机调至政策工作状态,转速8rpm,熔体泵转速25rpm。观察阻尼棒前移速度和调节加紧气压,当棒材从定型套缓慢伸出,观察棒材表面质量,微调工艺参数;当棒材表面光滑平整处于政策状态后,裁切样品进行密度测试,通过调节阻尼机夹紧力度,控制前进速度,挤出速度为4cm/min,当密度达到2.12g/cm3为正常状态,转入正常化生产,按要求裁切成标准长度的棒材产品。

46.实施例3以挤出生产直径为20mm的棒材为例,检查45#挤出成型机设备的完好性,搞好场地与设备卫生,检查设备加热元件及熔体泵加热元件是否正常,准备直径20mm产品模具、冷却定型套及配套加热元件,清洗模具,安装模体与配套的加热元件。

47.挤出机、熔体泵及模具温度设置要求如下:挤出机1段温度:170℃;挤出机2段温度:210℃;挤出机3段温度:270℃;挤出机4段温度:290℃;熔体泵前法兰温度:280℃;熔体泵泵体温度:280℃;

熔体泵门板温度:280℃;模具模体温度:300℃;主机温度分为:1段:190℃;2段:215℃;3段:240℃;4段:280℃。

48.冷却定型套温度分为:降温区温度:90℃;冷却区温度:25℃。

49.阻尼机的气压为1.0mpa。

50.开启主机1-3段及挤出机和模具加温,到达设定温度后,开启开启主机4段及熔体泵加温。到温后恒温30min。领取m300p原料,并查看包装是否破损,抹尽包装袋外尘埃,使其保持清洁状态。开启主机并调至4rpm,开启熔体泵转速至5rpm,螺杆旋转后,徐徐加料,袋塑化熔体从模体口出料时,观察塑化质量,微调至正常后,安装冷却定型套,连接冷却水管,将阻尼棒一端塞入冷却定型套内,一端加入阻尼夹板,开启降温区冷却液(温度85℃左右),开启冷却区冷水,将主机调至政策工作状态,转速8rpm,熔体泵转速25rpm。观察阻尼棒前移速度和调节加紧气压,当棒材从定型套缓慢伸出,观察棒材表面质量,微调工艺参数;当棒材表面光滑平整处于政策状态后,裁切样品进行密度测试,通过调节阻尼机夹紧力度,控制前进速度,挤出速度为12cm/min,当密度达到2.18g/cm3为正常状态,转入正常化生产,按要求裁切成标准长度的棒材产品。

51.本发明明-模压成型生产效率、日产量对照情况见表1。

52.表1以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1