一种基于格栅增强泡沫的夹层结构复合材料制备方法与流程

1.本发明涉及夹层结构复合材料制备方法领域,具体而言,涉及一种基于格栅增强泡沫的夹层结构复合材料即单向格栅结构增强泡沫夹芯复合材料与双向格栅结构增强泡沫夹芯复合材料的制备方法。

背景技术:

2.传统泡沫夹芯复合材料由强度高、模量大的上下复合材料面板和介于上下面板之间的强度低、模量小的低密度泡沫夹芯材料复合而成,具有较高的比强度、比刚度以及优异的抗冲击性能。此外,通过对泡沫类型选择,传统泡沫夹芯复合材料可实现良好的吸波、防火、隔热、隔声、吸能等功能。因此,传统泡沫夹芯复合材料成为一种典型结构功能一体化材料,已广泛应用于轨道交通、高速列车、航空航天、船舶与海洋工程等领域。但是,随着工程应用对泡沫夹芯复合材料的结构性能要求不断提高,传统泡沫夹芯复合材料已经无法满足需求。将复合材料格栅结构引入到传统泡沫夹芯复合材料的芯子材料泡沫中,构建一种新型夹层结构复合材料——基于格栅增强泡沫的夹层结构复合材料即格栅结构增强泡沫夹芯复合材料,其主体部分为传统泡沫夹芯复合材料,增强部分为复合材料格栅结构。因此,格栅结构增强泡沫夹芯复合材料集成了传统泡沫夹芯复合材料和复合材料格栅结构的各自优势,既保留了传统泡沫夹芯复合材料较低密度、较高强度、较高模量、抗冲击、高吸能等优点,又发挥了复合材料格栅结构高强度、高模量等优异的力学性能,即:在整体密度略微增加前提下,格栅结构增强泡沫夹芯复合材料平压、侧压、弯曲、剪切、抗冲击等力学性能显著提升。

3.格栅结构增强泡沫夹芯复合材料分为单向格栅结构增强泡沫夹芯复合材料与和双向格栅结构增强泡沫夹芯复合材料。单向格栅结构增强泡沫夹芯复合材料实现了在x/z方向或y/z方向即2d增强效果。双向格栅结构增强泡沫夹芯复合材料是一种典型格栅结构增强泡沫夹芯复合材料,实现了x/y/z三个方向即3d增强效果。与单向格栅结构增强泡沫夹芯复合材料相比,双向格栅结构增强泡沫夹芯复合材料平压、侧压、弯曲、剪切、抗冲击、抗失稳等力学性能更优异。

4.单向格栅结构增强泡沫夹芯复合材料与双向格栅结构增强泡沫夹芯复合材料在空间结构形式上存在较大差异。对于单向格栅结构增强泡沫夹芯复合材料而言,由于复合材料格栅结构的引入,原本作为一个整体的泡沫芯材板被分割成一个个离散的泡沫芯材块。在制备单向格栅结构增强泡沫夹芯复合材料预成型体时,最大难点是格栅结构用干态纤维织物成波浪形穿插于离散的泡沫芯材块之间,泡沫芯材块根本无法精确铺放和固定,泡沫芯材块与干态纤维布整体上的相对稳定无法保证。对于双向格栅结构增强泡沫夹芯复合材料而言,复合材料格栅结构分布于面内纵横方向且向厚度方向延伸至上下面板,呈现一种纵横交错的3d网状结构,原本在传统泡沫夹芯复合材料中作为一个整体的泡沫芯材板被这种网状结构分割成一个离散泡沫芯材块。在制备双向格栅结构增强泡沫夹芯复合材料夹层预成型体时面临两个难点,一是数量巨大的泡沫块难以精确排布并固定,二是格栅结

构用干态纤维织物难以在纵横方向上完成铺敷。无论是单向格栅结构增强泡沫夹芯复合材料还是双向格栅结构增强泡沫夹芯复合材料,都面临着被格栅结构“切割”的离散泡沫芯材块难以高效率精确铺放和固定、格栅结构形状与厚度难以精确控制、预成型体尺寸与稳定性难以精确控制等技术难点,从而导致产品批次稳定性、质量一致性、尺寸精度、表观质量等都无法控制。

5.格栅结构增强泡沫夹芯复合材料是一种新型复合材料夹层结构,目前尚无公开的、完备的低成本高精度高效率成型工艺解决方案。授权公告号为cn101067343b的发明专利《格构增强型复合材料夹层结构》,通过沿芯材厚度方向剖开并在剖开间隙位置填充树脂或干态纤维布,经真空灌注工艺制备格构增强型复合材料夹层结构,其中格构为树脂浇注体或纤维增强复合材料,且纤维增强复合材料格构增强效果远优于树脂浇注体格构。但是,由于干态纤维布质地较柔软,难以控制芯材间隙纤维布填充量,且纤维布在真空压力下极易发生堆积、弯曲等,导致纤维增强复合材料格构纤维体积分数、质量一致性等都难以精确控制,这将大大降低格构增强效果乃至显著增大格构增强型复合材料夹层结构性能离散性。授权公告号为cn109318541b的发明专利《一种双向波纹点阵增强型复合材料夹层结构》,通过单向波纹板与单向波纹板内的波纹内多个点阵组成双向增强芯子材料,然后与上下面板粘结,得到双向波纹点阵增强型复合材料夹层结构。该双向增强夹层结构为空心结构,空心部分可以增加泡沫、玻璃微珠等可填充物。该制备方法一是需要提前预制单向波纹板,二是点阵由单向波纹板加工得到,且为一个个离散单体,三是点阵与单向波纹板、上下面板与双向增强芯子材料的固定采用树脂粘结,这将带来以下问题:(1)单向波纹板为薄壁结构,如果尺寸增大必然导致翘曲、变形等问题,因而工艺无法放大(2)点阵是一个个离散单体,在单向波纹板上实现精确均匀排布是个较大的技术难题(3)点阵与单向波纹板采用树脂粘结方式固定,且点阵数量较大,必然导致制备效率低、质量一致性不可控等问题。

6.此外,在现有技术的成型工艺中,要么制造成本较低但质量一致性较差,要么质量一致性较好但制造成本较高,并且普遍存在成型效率较低的共性问题。从公开资料来看,国内的南京工业大学提出了一种一体化整体成型工艺方案制备双向格栅结构增强泡沫夹芯复合材料,即:先铺敷下面板,再以手工缠绕方式将玻璃纤维布包覆于泡沫块六个面,并用纤维束捆扎,每个泡沫块都需要进行这种处理,接着将这些包覆有玻璃纤维布泡沫块依次整齐排列于下面板,然后铺敷上面板,最后经vari(vacuum assisted resin infusion,真空辅助树脂灌注)工艺整体成型。北京理工大学提出了一种基于vari工艺的双向格栅结构增强泡沫夹芯复合材料成型方案,即:通过手工铺敷预成型体方式先在一个方向上进行泡沫增强,再将格栅增强后泡沫加工并在垂直方向上进行二次格栅增强,最后铺敷上下面板经vari工艺整体成型。上述两种方法均实现了格栅结构增强泡沫夹芯复合材料成功制备,优点是操作简单、制备成本较低、工艺风险小,缺点是格栅结构厚度与形状、泡沫块之间间距以及制备的产品批次稳定性、质量一致性、尺寸精度、表观质量等都无法控制,成型工艺难以放大;同时,因相邻泡沫块之间间距参差不齐而诱发的树脂富集等缺陷发生概率将大幅增加。目前也有采用vartm(vacuum assisted resin transfer molding,真空辅助树脂传递模塑)成型工艺制备格栅结构横截面为矩形、梯形、三角形等不同形状的实验室级单向格栅结构增强的泡沫夹芯复合材料,质量稳定性较好、性能离散度较小。但是vartm模具尺寸相应也要增大,增大模具复杂程度,最终导致基于vartm成型工艺的制造成本大幅增加、

工艺放大难度显著增大。

技术实现要素:

7.有鉴于此,本发明旨在提出一种基于格栅增强泡沫的夹层结构复合材料即单向格栅结构增强泡沫夹芯复合材料与双向格栅结构增强泡沫夹芯复合材料的制备方法,以解决现有技术中格栅结构增强泡沫夹芯复合材料成本高、且精度和效率低的问题。

8.为达到上述目的,本发明的技术方案是这样实现的:

9.一种基于格栅增强泡沫的夹层结构复合材料制备方法,具体包括以下步骤:

10.(1)泡沫块正向铺放与固定。按照结构设计依次在模具上正向间隔铺放泡沫块,并用定位块/限位块固定,相邻泡沫块之间间距相同且相互平行。

11.(2)第一干态纤维布铺敷。将裁剪好的第一干态纤维布平整铺敷于正向间隔铺放的整齐泡沫块之上。

12.(3)泡沫块反向铺放。在第一干态纤维布上、相邻正向铺放泡沫块之间反向铺放泡沫块,并使之自上而下挤入正向铺放的相邻泡沫块间隙之中。

13.(4)单向格栅结构增强泡沫板制备。上述单向格栅结构增强泡沫板预成型体完成制备后,采用vari、rtm、vartm等典型lcm成型工艺制备单向格栅结构增强泡沫板,第一干态纤维布成型后即单向格栅结构。

14.(5)单向格栅结构增强泡沫板表面处理。单向格栅结构增强泡沫板表面采用200目-400目砂纸打磨,然后用酒精或丙酮擦拭干净并晾干。

15.(6)单向格栅结构增强泡沫板加工。按照结构设计对制备好的单向格栅结构增强泡沫板进行加工,即垂直于格栅结构方向切割单向格栅结构增强泡沫,由此得到条状的单向格栅结构增强泡沫块。

16.(7)单向格栅结构增强泡沫块正向铺放与固定。按照结构设计依次在模具上正向间隔铺放单向格栅结构增强泡沫块,并用定位块/限位块固定,相邻单向格栅结构增强泡沫块之间间距相同且相互平行。

17.(8)第二干态纤维布铺敷。将裁剪好的第二干态纤维布平整铺敷于正向间隔铺放的整齐单向格栅结构增强泡沫块之上。

18.(9)单向格栅结构增强泡沫块反向铺放。在第二干态纤维布上、相邻正向铺放单向格栅结构增强泡沫块之间反向铺放单向格栅结构增强泡沫块,并使之自上而下挤入正向铺放的相邻单向格栅结构增强泡沫块间隙之中。

19.(10)双向格栅结构增强泡沫板制备。上述双向格栅结构增强泡沫板预成型体完成制备后,采用vari、rtm、vartm等典型lcm成型工艺制备双向格栅结构增强泡沫板,第二干态纤维布成型后即双向格栅结构。

20.(11)双向格栅结构增强泡沫板表面处理。双向格栅结构增强泡沫板表面采用200目-400目砂纸打磨,然后用酒精或丙酮擦拭干净并晾干。

21.(12)下面板铺敷。根据下面板目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;根据格栅增强泡沫即单向格栅结构增强泡沫板或双向格栅结构增强泡沫板平面尺寸确定裁剪纤维织物尺寸,纤维织物尺寸比格栅增强泡沫平面尺寸大5mm-100mm,然后按照铺层设计将纤维织物铺敷于模具上。

22.(13)格栅增强泡沫铺放。在下面板上铺放格栅增强泡沫。

23.(14)上面板铺敷。根据上面板目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;裁剪的纤维织物尺寸与下面板用纤维织物尺寸相同,然后按照铺层设计将纤维织物铺敷于格栅增强泡沫上。

24.(15)整体成型。上述格栅结构增强泡沫夹芯复合材料预成型体完成制备后,采用vari、rtm、vartm等典型lcm成型工艺整体成型。

25.对于单向格栅结构增强泡沫夹芯复合材料而言,除所述步骤(6)-(11)外,按照顺序执行余下所述步骤;对于双向格栅结构增强泡沫夹芯复合材料而言,按照顺序执行所述全部步骤。

26.所述泡沫块为聚氯乙烯(pvc)、聚甲基丙烯酰亚胺(pmi)、聚对苯二甲酸乙二醇酯(pet)、聚氨酯(pu)、聚酰亚胺(pi)等发泡型材料,密度≤400kg/m3,长度为200mm-4000mm;泡沫块1横截面几何形状根据需求和结构设计确定,可选矩形、梯形、三角形等简单几何形状,也可选其它形状;与设计值相比,泡沫块横截面尺寸公差为-0.5mm-0.5mm,相邻泡沫块之间间距公差为-0.5mm-0.5mm;泡沫块1数量≥2n+1(1≤n≤100且n为整数)。

27.所述第一干态纤维布与第二干态纤维布为玻璃纤维、碳纤维、碳/玻混杂纤维、石英纤维、kevlar纤维、超高分子量聚乙烯纤维、pb0纤维等的干态纤维织物等,面密度≥100g/m2。第一干态纤维布与第二干态纤维布纤维织物类型可以相同,也可以不同。第一干态纤维布与第二干态纤维布厚度相互独立,范围为0.1mm-10mm。

28.所述单向格栅结构增强泡沫块长度为200mm-4000mm,受单向格栅结构增强泡沫板尺寸约束;单向格栅结构增强泡沫块厚度比与单向格栅结构增强泡沫板厚度大0-10mm;单向格栅结构增强泡沫块横截面几何形状根据需求和结构设计确定,可选矩形、梯形、三角形等简单几何形状,也可选其它形状,与泡沫块相互独立;与设计值相比,单向格栅结构增强泡沫块横截面尺寸公差为-0.5mm-0.5mm;单向格栅结构增强泡沫块数量≥2n+1(1≤n≤100且n为整数),受单向格栅结构增强泡沫板尺寸约束。

29.所述下面板与上面板用纤维织物为玻璃纤维、碳纤维、碳/玻混杂纤维、石英纤维、kevlar纤维、超高分子量聚乙烯纤维、pbo纤维等干态纤维织物,面密度≥100g/m2;下面与上面板厚度、铺层方式、所用纤维织物类型等相互独立。

30.所述定位块/限位块横截面与泡沫块相同,定位块/限位块横截面与单向格栅结构增强泡沫块相同。

31.相对于现有技术,本发明所述的基于格栅增强泡沫的夹层结构复合材料制备方法具有以下优势:

32.第一,通过泡沫块与单向格栅结构复合,实现单向格栅结构增强泡沫精确制备;在上述基础上,沿垂直于单向格栅结构方向对单向格栅结构增强泡沫加工,并重复单向格栅结构增强泡沫制备过程,实现双向格栅结构增强泡沫精确成型。第二,格栅增强泡沫即单向格栅结构增强泡沫板或双向格栅结构增强泡沫板可批量化预制,且可像普通泡沫芯材一样裁切、拼接、粘结,满足大尺寸格栅结构增强泡沫夹芯复合材料低成本高效率成型需求。第三,提出的先制备格栅增强泡沫再整体成型格栅结构增强泡沫夹芯复合材料方案,既有效解决了格栅增强泡沫精确成型时面临的技术难点,又实现了格栅结构增强泡沫夹芯复合材料低成本高精度高效率成型。第四,单向格栅结构增强泡沫板与双向格栅结构增强泡沫板

成型用辅助工装可反复使用且可通用,并且重复一次前者制备步骤即可得到后者,因而大大降低了制备成本、显著提高了成型效率。第五,通过对格栅增强泡沫的精确控制,从根本上解决了格栅结构增强泡沫夹芯复合材料成型过程中预成型体尺寸难以精确控制以及产品整体稳定性、质量一致性、表观质量等问题。

33.此外本发明的制备方法,通过先成型格栅增强泡沫即精确成型单向/双向格栅结构增强泡沫,后整体成型预成型体即按照上下面板与格栅增强泡沫一体化成型的复合材料夹层结构常规成型方法的技术方案,实现格栅结构增强泡沫夹芯复合材料低成本高精度高效率制备,解决到目前为止尚无格栅结构增强泡沫夹芯复合材料低成本高精度高效率成型方案的问题。

附图说明

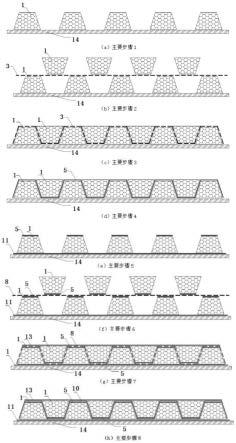

34.图1为本发明所述的泡沫块或单向格栅结构增强泡沫块侧视图;

35.图2为本发明所述的泡沫块或单向格栅结构增强泡沫块轴视图;

36.图3为本发明所述的单向格栅结构增强泡沫夹芯复合材料制备方法示意图;

37.图4为本发明所述的单向格栅结构增强泡沫块截面示意图,(a)横向截面示意图,(b)纵向截面示意图;

38.图5为本发明所述的单向格栅结构增强泡沫块俯视图;

39.图6为本发明所述的双向格栅结构增强泡沫夹芯复合材料制备方法示意图;

40.图7为本发明所述的双向格栅结构增强泡沫块截面示意图,(a)横向截面示意图,(b)纵向截面示意图;

41.图8为本发明所述的双向格栅结构增强泡沫块俯视图。

42.附图标记说明:

43.1-泡沫块,3-第一干态纤维布,4-单向格栅结构增强泡沫板,5-单向格栅结构,6-单向格栅结构增强泡沫块,8-第二干态纤维布,9-双向格栅结构增强泡沫板,10-双向格栅结构,11-下面板,13-上面板,14-模具

具体实施方式

44.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。需要说明的是,本实施例中的定位块或限位块均参考发明人在先202011309934.5和202110699161.4中定位块或限位块设计。

45.实施例一

46.如图1~5所示,实施例一为单向格栅结构增强泡沫夹芯复合材料制备

47.泡沫芯材为60kg/m3的pvc泡沫;泡沫块1长950mm、宽40mm、高20mm,数量为31个,相邻泡沫块1间距40.4mm;单向格栅结构5用干态纤维布3为面密度198g/m2的斜纹碳纤维织物,数量为1层;下面板11与上面板13用干态纤维布为面密度400g/m2的e玻璃纤维方格布,数量为8层。因此,单向格栅结构增强泡沫板4长1246mm、宽950mm、高20mm。此外,定位块/限位块横截面与泡沫块1横截面相同,数量为16对32个。

48.实施例一所述单向格栅结构增强泡沫夹芯复合材料制备过程如下:

49.1)泡沫块1正向铺放与固定。按照结构设计依次在模具上正向间隔铺放泡沫块1,

并用定位块/限位块固定,相邻泡沫块1之间间距相同且相互平行。

50.2)第一干态纤维布3铺敷。将裁剪好的第一干态纤维布3平整铺敷于正向间隔铺放的整齐泡沫块1之上。

51.3)泡沫块1反向铺放。在第一干态纤维布3上、相邻正向铺放泡沫块1之间反向铺放泡沫块1,并使之自上而下挤入正向铺放的相邻泡沫块1间隙之中。

52.4)单向格栅结构增强泡沫板4制备。上述单向格栅结构增强泡沫板预成型体完成制备后,采用vari成型工艺制备单向格栅结构增强泡沫板4,第一干态纤维布3成型后即单向格栅结构5。

53.5)单向格栅结构增强泡沫板4表面处理。单向格栅结构增强泡沫板4表面采用320目砂纸打磨,然后用酒精或丙酮擦拭干净并晾干。

54.6)下面板11铺敷。根据下面板11目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;根据单向格栅结构增强泡沫板4平面尺寸确定裁剪纤维织物尺寸,纤维织物尺寸比单向格栅结构增强泡沫板4平面尺寸大20mm,然后按照铺层设计将纤维织物铺敷于模具上。

55.7)单向格栅结构增强泡沫板4铺放。在下面板11上铺放单向格栅结构增强泡沫板4。

56.8)上面板13铺敷。根据上面板13目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;裁剪的纤维织物尺寸与下面板11用纤维织物尺寸相同,然后按照铺层设计将纤维织物铺敷于单向格栅结构增强泡沫板4上。

57.9)整体成型。上述单向格栅结构增强泡沫夹芯复合材料预成型体完成制备后,采用vari成型工艺整体成型。

58.实施例二

59.实施例二涉及泡沫芯材类型与密度、泡沫块1结构参数与数量、单向格栅结构5用干态纤维布3层数、单向格栅结构增强泡沫板4成型工艺、下面板11与上面板13用干态纤维布类型与层数等与实施例一相同,不同之处是单向格栅结构5用干态纤维布3类型为面密度220g/m2的缎纹高强玻璃纤维织物。

60.实施例二所述单向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺等与实施例一相同。

61.实施例三

62.实施例三涉及泡沫块1结构参数与数量、单向格栅结构5用干态纤维布3层数、单向格栅结构增强泡沫板4成型工艺、下面板11与上面板13用干态纤维布类型与层数等与实施例一相同,不同之处是泡沫芯材类型为110kg/m3的pmi泡沫。

63.实施例三所述单向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺等与实施例一相同。

64.实施例四

65.实施例四涉及泡沫芯材类型与密度、泡沫块1数量、单向格栅结构5用干态纤维布3类型与层数、单向格栅结构增强泡沫板4成型工艺、下面板11与上面板13用干态纤维布类型与层数等与实施例一相同,不同之处是泡沫块1结构参数与数量。

66.泡沫块1横截面为等腰梯形,上底20mm、下底43.5mm、高20mm,数量25个。因此,单向

格栅结构增强泡沫板4长1200mm、宽810mm、高20mm。相应地,定位块/限位块横截面与泡沫块1横截面相同,数量为13对26个。

67.实施例四所述单向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺等与实施例一相同。

68.实施例五

69.如图6~8所示,实施例五为双向格栅结构增强泡沫夹芯复合材料制备

70.泡沫芯材为60kg/m3的pvc泡沫;泡沫块1长950mm、宽40mm、高20mm,数量为31个,相邻泡沫块1间距40.4mm;单向格栅结构5用干态纤维布3为面密度198g/m2的斜纹碳纤维织物,数量为1层;下面板11与上面板13用干态纤维布为面密度400g/m2的e玻璃纤维方格布,数量为8层。因此,单向格栅结构增强泡沫板4长1246mm、宽950mm、高20mm。此外,定位块/限位块横截面与泡沫块1横截面相同,数量为16对32个。

71.加工单向格栅结构增强泡沫板4可得到单向格栅结构增强泡沫块6,尺寸为长1200mm、宽40.4mm、高20mm,数量21个。由此可知,双向格栅结构增强泡沫板9长1200mm、宽844mm、高20mm。相应地,定位块/限位块横截面与单向格栅结构增强泡沫块6相同,数量为11对22个。

72.1)泡沫块1正向铺放与固定。按照结构设计依次在模具上正向间隔铺放泡沫块1,并用定位块/限位块固定,相邻泡沫块1之间间距相同且相互平行。

73.2)干态纤维布3铺敷。将裁剪好的干态纤维布3平整铺敷于正向间隔铺放的整齐泡沫块1之上。

74.3)泡沫块1反向铺放。在干态纤维布3上、相邻正向铺放泡沫块1之间反向铺放泡沫块1,并使之自上而下挤入正向铺放的相邻泡沫块1间隙之中。

75.4)单向格栅结构增强泡沫板4制备。上述单向格栅结构增强泡沫板预成型体完成制备后,采用rtm成型工艺制备单向格栅结构增强泡沫板4,干态纤维布3成型后即单向格栅结构5。

76.5)单向格栅结构增强泡沫板4表面处理。单向格栅结构增强泡沫板4表面采用320目砂纸打磨,然后用酒精或丙酮擦拭干净并晾干。

77.6)单向格栅结构增强泡沫板4加工。按照结构设计对制备好的单向格栅结构增强泡沫板4进行加工,即垂直于格栅结构方向切割单向格栅结构增强泡沫板4,由此得到条状的单向格栅结构增强泡沫块6。

78.7)单向格栅结构增强泡沫块6正向铺放与固定。按照结构设计依次在模具上正向间隔铺放单向格栅结构增强泡沫块6,并用定位块/限位块固定,相邻单向格栅结构增强泡沫块6之间间距相同且相互平行。

79.8)干态纤维布8铺敷。将裁剪好的干态纤维布8平整铺敷于正向间隔铺放的整齐单向格栅结构增强泡沫块6之上。

80.9)单向格栅结构增强泡沫块6反向铺放。在干态纤维布8上、相邻正向铺放单向格栅结构增强泡沫块6之间反向铺放单向格栅结构增强泡沫块6,并使之自上而下挤入正向铺放的相邻单向格栅结构增强泡沫块6间隙之中。

81.10)双向格栅结构增强泡沫板9制备。上述双向格栅结构增强泡沫板预成型体完成制备后,采用rtm成型工艺制备双向格栅结构增强泡沫板9,干态纤维布8成型后即双向格栅

结构10。

82.11)双向格栅结构增强泡沫板9表面处理。双向格栅结构增强泡沫板9表面采用320目砂纸打磨,然后用酒精或丙酮擦拭干净并晾干。

83.12)下面板11铺敷。根据下面板11目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;根据双向格栅结构增强泡沫板9平面尺寸确定裁剪纤维织物尺寸,纤维织物尺寸比双向格栅结构增强泡沫板9平面尺寸大20mm,然后按照铺层设计将纤维织物铺敷于模具上。

84.13)双向格栅结构增强泡沫板9铺放。在下面板11上铺放双向格栅结构增强泡沫板9。

85.14)上面板13铺敷。根据上面板13目标厚度和所选纤维织物类型,确定需要铺敷纤维织物层数;裁剪的纤维织物尺寸与下面板11用纤维织物尺寸相同,然后按照铺层设计将纤维织物铺敷于双向格栅结构增强泡沫板9上。

86.15)整体成型。上述格栅结构增强泡沫夹芯复合材料预成型体完成制备后,采用rtm成型工艺整体成型。

87.实施例六

88.实施例六涉及泡沫芯材类型与密度、泡沫块1结构参数与数量、单向格栅结构增强泡沫块6结构参数与数量、单向格栅结构5用干态纤维布3类型与层数、双向格栅结构10用干态纤维布8类型、下面板11与上面板13用干态纤维布类型与层数等与实施例五相同,不同之处是单向格栅结构10用干态纤维布数量为2层。

89.实施例六所述双向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺与实施例五相同。

90.实施例七

91.实施例七涉及泡沫芯材类型与密度、泡沫块1结构参数与数量、单向格栅结构增强泡沫块6结构参数与数量、单向格栅结构5用干态纤维布3与单向格栅结构10用干态纤维布8类型与层数、上面板13用纤维布类型与层数、下面板11用纤维布层数等与实施例五相同,不同之处是下面板11用纤维布类型为面密度400g/m2的t700碳纤维双轴向织物。

92.实施例七所述双向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺与实施例五相同。

93.实施例八

94.实施例八涉及泡沫芯材类型与密度、泡沫块1结构参数与数量、单向格栅结构增强泡沫块6结构参数与数量、单向格栅结构5用干态纤维布3与双向格栅结构10用干态纤维布8类型与层数、上面板13用纤维布类型与层数、下面板11用纤维布类型等与实施例五相同,不同之处是下面板11用纤维布类型数量为5层。

95.实施例八所述双向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺与实施例五相同。

96.实施例九

97.实施例九涉及泡沫芯材类型与密度、泡沫块1结构参数与数量、单向格栅结构5用干态纤维布3与双向格栅结构10用干态纤维布8类型与层数、下面板11与上面板13用纤维布类型与层数等与实施例五相同,不同之处是单向格栅结构增强泡沫块6结构参数与数量。

98.与实施例五相同,单向格栅结构增强泡沫板4长1246mm、宽950mm、高20mm,加工单向格栅结构增强泡沫板4可得到单向格栅结构增强泡沫块6,其长度为1200mm、横截面为等腰梯形,等腰梯形上底20mm、下底43.5mm、高20mm,数量25个。由此可得到双向格栅结构增强泡沫板9,且尺寸为长1200mm、宽810mm、高20mm。相应地,定位块/限位块横截面与单向格栅结构增强泡沫块6相同,数量为13对26个。

99.实施例九所述双向格栅结构增强泡沫夹芯复合材料制备过程、成型工艺与实施例五相同。

100.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1