一种隧道橡胶止水带热熔焊接施工方法与流程

1.本发明涉及隧道工程技术领域。更具体地说,本发明涉及一种隧道橡胶止水带热熔焊接施工方法。

背景技术:

2.橡胶止水带具有良好的弹性、耐磨性、耐老化性和抗撕裂性能,适应形变能力强,能有效地防止施工缝的渗漏水,目前在隧道工程施工缝防水、防渗中普遍使用,由于砌衬长度等结构尺寸和形式不同,而橡胶止水带又都有一定的长度规格,在现场使用时,不可避免的出现需要将止水带进行接头的情况,传统的接头采用冷粘法,在接头处削平打毛处理后,涂一层胶粘剂,待晒干后还需再涂一层加强粘结能力,之后再加压,最后浇筑混凝土,这种施工方式耐久性差、强度低、使用寿命短且耗时长,严重影响了隧底施工的速度和质量。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本发明还有一个目的是提供一种隧道橡胶止水带热熔焊接施工方法,以解决现有技术中对隧道橡胶止水带搭接施工效率低的技术问题。

5.为了实现根据本发明的这些目的和其它优点,提供了一种隧道橡胶止水带热熔焊接施工方法,包括如下步骤:

6.s1、划分隧道环向止水带和水平向止水带连接区域,分别准备进行热熔焊接接长;

7.s2、对待连接的两条止水带的端部进行切割、打磨,保证平整无污渍,形成搭接部;

8.s3、将两条止水带的搭接部上下对正且相对设置,并在两个搭接部之间放置生胶片,然后将搭接部与生胶片压实密贴;

9.s4、利用硫化焊接机对步骤s3夹有生胶片的两个搭接部夹紧并进行加热焊接。

10.优选的是,步骤s4的所述硫化焊接机在加热前先预热,预热时间不大于2min,所述硫化焊接机的加热时间为180-300s。

11.优选的是,所述搭接部在止水带宽度方向上的尺寸不小于20cm。

12.优选的是,步骤s3中,首先将第一条止水带的所述搭接部朝上水平放置,然后取所述生胶片粘接在第一条止水带的所述搭接部上,所述生胶片的在止水带长度方向上的尺寸与所述搭接部的长度一致,将第二条止水带的所述搭接部朝下水平放置,对准第一条止水带的所述搭接部,两条止水带的所述搭接部之间的搭接长度不小于所述生胶片的宽度数值。

13.优选的是,采用辅助对接设置对搭接部进行位置对正和压实操作,止水带的表面沿长度方向设置有多个凸齿,相邻的凸齿之间形成齿槽,辅助对接设置包括:

14.底座板,其水平设置且在长度方向的两端向上延伸形成限位部,限位部的长度覆盖整个底座板的宽度方向,在两个限位部之间形成用于穿过放置止水带的调位空间,底座板的宽度大于所述搭接部在止水带的长度方向上的尺寸,两个限位部的距离与止水带的宽

度一致,两个限位部的顶面向下开设有滑槽,滑槽的上端的尺寸小于下端的尺寸且沿限位部的长度方向贯通设置;

15.活动压板,其水平设置在底座板的上侧且两端延伸至限位部的上方,活动压板的两端向下设置有滑块,每端的滑块与滑槽配合设置且能沿滑槽的延伸方向滑动,活动压板位于调位空间内的底部向下设置有凸条,凸条沿底座板的宽度方向延伸且沿底座板的长度方向间隔设置有多个,凸条的数量小于或等于齿槽的数量,凸条的位置对应止水带表面的齿槽设置,凸条与调位空间的底部的距离大于止水带的厚度且小于凸齿的高度,活动压板的顶面向上连接有推手;

16.采用辅助对接装置对止水带进行对正和压实操作时,首先将第一个辅助对接装置的底座板水平放置在地面,然后将一个止水带的端部平铺在调位空间内,利用外部打磨设备对止水带的端部进行打磨清理后形成搭接部,然后从滑槽的更靠近止水带末端的一端嵌入活动压板,并使活动压板的底部的凸条对应位于止水带上的齿槽,然后推动推手,活动压板沿底座板的宽度方向平移,平移过程中沿止水带的长度方向对凸齿进行梳理,到达滑槽的另一端后,露出搭接部,此时在搭接部上粘结所述生胶片,同时,取另一个辅助对接装置对另一个止水带表面进行梳理、打磨、清理,完成后移走另一个辅助对接装置,将另一个止水带的搭接部沿调位空间放入,并进行压实,压实过程中,反向推动第一个辅助对接装置的活动压板,辅助对两个搭接部及生胶片进行压紧操作,之后平移搭接部离开调位空间,利用所述硫化焊接机进行夹紧加热。

17.优选的是,所述活动压板的底面在所述凸条外的位置向下设置有凹槽,凹槽内滑动连接有一个压条,压条沿所述底座板的宽度方向设置,且底部与所述限位空间的底部的距离略小于止水带的厚度,压条的上表面沿压条的长度方向设置有刻度;

18.在将止水带放置于所述调位空间,并嵌入所述活动压板后,在止水带与上方的所述活动压板之间穿入压条,压条沿所述底座板的宽度方向滑动,直至刻度的起点对齐止水带的端部,然后继续沿所述底座板的宽度方向推动所述活动压板,通过压条上露出的刻度控制所述活动压板平移的位置,以满足所述搭接部在所述止水带长度方向上的尺寸要求。

19.优选的是,所述底座板的四个端部在位于所述限位部以外的位置分别沿宽度方向开设有限位孔,限位孔内插入连接有撑杆,所述压条的顶部还向上设置有挡块;

20.两个用于对接的所述辅助对接装置之间通过在相对的两个限位孔内共同插入连接一个撑杆,以保持两个所述辅助对接装置位于同一直线方向,对隧道边墙进行环向止水带的热熔焊接接长施工时,在下方的所述底座板的底部的所述限位孔内向下插入撑杆,以调整整个所述辅助对接装置所在的高度位置,挡块的底部抵触在所述活动压板的对应侧。

21.优选的是,所述底座板的宽度方向的端部向外连接有把手,在所述辅助对接装置位于竖直状态时,人工扶助把手以保持所述辅助对接装置的平衡。

22.本发明至少包括以下有益效果:本发明的隧道橡胶止水带热熔焊接施工方法,通过在待接头的两条止水带的端部进行处理形成搭接部便于连接,生胶片的成分与止水带的橡胶成分类似,有利于在使用硫化焊接机进行加热加压,促使搭接部连为一体,通过设置辅助对接装置,辅助对接装置中的底座板上形成调位空间放入止水带的端部,配合活动压板对止水带进行位置梳理,对水平方向或环向止水带均能提供预先对正、压实止水带,还能作为环向止水带施工时对硫化焊接机的支撑结构,显著改善施工效率,降低施工难度,无须传

统操作中需要多人反复手动操作或搬运,保证了止水带之间的对接质量。

23.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

24.图1为本发明的止水带之间熔接的结构示意图;

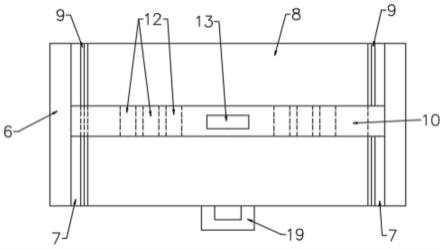

25.图2为本发明的辅助对接装置的结构示意图;

26.图3为本发明的辅助对接装置的侧视结构图;

27.图4为本发明的辅助对接装置在止水带施工时使用的结构示意图。

28.说明书附图标记:1、第一条止水带,2、第二条止水带,3、搭接部,4、凸齿,5、生胶片,6、底座板,7、限位部,8、调位空间,9、滑槽,10、活动压板,11、滑块,12、凸条,13、推手,14、凹槽,15、压条,16、刻度,17、撑杆,18、挡块,19、把手。

具体实施方式

29.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

30.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.如图1所示,本发明提供一种隧道橡胶止水带热熔焊接施工方法,包括如下步骤:

32.s1、划分隧道环向止水带和水平向止水带连接区域,分别准备进行热熔焊接接长;

33.s2、对待连接的两条止水带的端部进行切割、打磨,保证平整无污渍,形成搭接部3;

34.s3、将两条止水带的搭接部3上下对正且相对设置,并在两个搭接部3之间放置生胶片5,然后将搭接部3与生胶片5压实密贴;

35.s4、利用硫化焊接机对步骤s3夹有生胶片5的两个搭接部3夹紧并进行加热焊接。

36.环形止水带和水平止水带的止水带朝向不同,将隧道截面方向的环向止水带和隧道长度方向上的水平止水带分开进行操作,提高止水带的接长效率,将搭接部3进行打磨清洁,避免影响粘接效果,在两条橡胶止水带(1和2)搭接部3放入止水带焊接专用生胶片5,控制温度、时间,用硫化焊接机进行焊接,硫化焊接机如采用温州泳恒科技公司的产品,硫化焊接机对止水带搭接接头进行加热加压,使位于两个止水带(1和3)的搭接部3之间的生胶片5熔化,生胶片5与橡胶止水带搭接部3的硫化胶材料相似,亲和作用力大,生胶片5里的硫化剂扩散至接触界面,与硫化胶内剩余的双键发生交联反应,形成共硫化体系,使搭接部3连为一体,再通过足够的挤压力,实现两条止水带之间的紧密粘接,从而达到止水带热硫化焊接防水的要求。

37.在另一种技术方案中,步骤s4的所述硫化焊接机在加热前先预热,预热时间不大

于2min,所述硫化焊接机的加热时间为180-300s。首先对硫化焊接机设备进行预热,在焊接模具的上下两面均匀涂刷机油,防止机具在高温条件下与止水带粘结,然后按照加热

→

关闭电源

→

冷却

→

对止水带焊接质量进行检查,合格后再进行止水带安装。

38.在另一种技术方案中,所述搭接部3在止水带宽度方向上的尺寸不小于20cm。生胶片5长约40cm,宽20cm,止水带之间的搭接长度不小于20cm,止水带之间的粘接面积越大,粘接强度越高,搭接长度接近20cm,基本上能满足连接强度要求。

39.在另一种技术方案中,步骤s3中,首先将第一条止水带的所述搭接部3朝上水平放置,然后取所述生胶片5粘接在第一条止水带1的所述搭接部3上,所述生胶片5的在止水带长度方向上的尺寸与所述搭接部3的长度一致,将第二条止水带2的所述搭接部3朝下水平放置,对准第一条止水带1的所述搭接部3,两条止水带的所述搭接部3之间的搭接长度不小于所述生胶片5的宽度数值。

40.生胶片5为长方形时,生胶片5的长度方向沿止水带的宽度方向设置,生胶片5的宽度方向与止水带的长度方向一致,以在止水带的宽度方向上获得更大的粘接范围,提高生胶片5的粘接效率。

41.在另一种技术方案中,如图2-4所示,采用辅助对接设置对搭接部3进行位置对正和压实操作,止水带的表面沿长度方向设置有多个凸齿4,相邻的凸齿4之间形成齿槽,辅助对接设置包括:

42.底座板6,其水平设置且在长度方向的两端向上延伸形成限位部7,限位部7的长度覆盖整个底座板6的宽度方向,在两个限位部7之间形成用于穿过放置止水带的调位空间8,底座板6的宽度大于所述搭接部3在止水带的长度方向上的尺寸,两个限位部7的距离与止水带的宽度一致,两个限位部7的顶面向下开设有滑槽9,滑槽9的上端的尺寸小于下端的尺寸且沿限位部7的长度方向贯通设置;

43.活动压板10,其水平设置在底座板6的上侧且两端延伸至限位部7的上方,活动压板10的两端向下设置有滑块11,每端的滑块11与滑槽9配合设置且能沿滑槽9的延伸方向滑动,活动压板10位于调位空间8内的底部向下设置有凸条12,凸条12沿底座板6的宽度方向延伸且沿底座板6的长度方向间隔设置有多个,凸条12的数量小于或等于齿槽的数量,凸条12的位置对应止水带表面的齿槽设置,凸条12与调位空间8的底部的距离大于止水带的厚度且小于凸齿4的高度,活动压板10的顶面向上连接有推手13;

44.采用辅助对接装置对止水带进行对正和压实操作时,首先将第一个辅助对接装置的底座板6水平放置在地面,然后将一个止水带的端部平铺在调位空间8内,利用外部打磨设备对止水带的端部进行打磨清理后形成搭接部3,然后从滑槽9的更靠近止水带末端的一端嵌入活动压板10,并使活动压板10的底部的凸条12对应位于止水带上的齿槽,然后推动推手13,活动压板10沿底座板6的宽度方向平移,平移过程中沿止水带的长度方向对凸齿4进行梳理,到达滑槽9的另一端后,露出搭接部3,此时在搭接部3上粘结所述生胶片5,同时,取另一个辅助对接装置对另一个止水带表面进行梳理、打磨、清理,完成后移走另一个辅助对接装置,将另一个止水带的搭接部3沿调位空间8放入,并进行压实,压实过程中,反向推动第一个辅助对接装置的活动压板10,辅助对两个搭接部3及生胶片5进行压紧操作,之后平移搭接部3离开调位空间8,利用所述硫化焊接机进行夹紧加热。

45.在步骤s2-s4过程中,均能用到本实施例的辅助对接设置,其中,在步骤s2中,利用

辅助对接装置将一个止水带的端部放置于调位空间8中,通过活动压板10梳理止水带的齿槽与凸齿4,一个凸齿4恰好位于活动压板10的两个相邻的凸条12之间,从而对止水带起到对中和相对临时固定的作用,活动压板10从止水带的端部朝向远离端部的一侧平移后,露出止水带的端部,可对止水带的端部进行切割打磨,此时底座板6的上表面作为操作平台,提供了平整便利的施工空间,经过活动压板10在底座板6上的平移操作后,利用辅助对接装置进行步骤s3的施工,通过活动压板10的反向平移即朝向止水带末端移动,替代纯手工压实,便于在底座板6上进行生胶片5的粘接、压实操作,提高两个搭接部3的粘接效率,若主要通过活动压板10进行生胶片5与搭接部3的压紧粘接,也可将活动压板10的底面中部对应设置压接块,以扩大与搭接部3的接触面积,进一步提高压实作业效率;利用辅助对接设置参与步骤s4的施工时,若主要对位于水平方向上的止水带进行加热硫化焊接,则相对底座板6继续伸出内侧的止水带,使搭接部3完全位于底座板6外足够的长度,给后续硫化焊接机的夹具留出足够的空间即可,两个辅助对接装置同时对待对接的两个止水带的端部进行梳理,提高对止水带搭接前的准备效率,位于硫化焊接机的夹具两侧的辅助对接装置也能起到稳定止水带的作用,避免止水带本身韧性而易产生移动或翻折,对竖向上的止水带进行加热硫化焊接时,可通过在活动压板10与底座板6之间穿入止水带对止水带进行梳理,同时底座板6竖向设置作为上方放置硫化焊接机的支撑平台,便于硫化焊接机的固定。

46.在另一种技术方案中,如图2-4所示,所述活动压板10的底面在所述凸条12外的位置向下设置有凹槽14,凹槽14内滑动连接有一个压条15,压条15沿所述底座板6的宽度方向设置,且底部与所述限位空间的底部的距离略小于止水带的厚度,压条15的上表面沿压条15的长度方向设置有刻度16;

47.在将止水带放置于所述调位空间8,并嵌入所述活动压板10后,在止水带与上方的所述活动压板10之间穿入压条15,压条15沿所述底座板6的宽度方向滑动,直至刻度16的起点对齐止水带的端部,然后继续沿所述底座板6的宽度方向推动所述活动压板10,通过压条15上露出的刻度16控制所述活动压板10平移的位置,以满足所述搭接部3在所述止水带长度方向上的尺寸要求。

48.通过设置压条15可更方便得知止水带端部的长度,同时设置压条15进一步辅助压紧止水带在底座板6上。

49.在另一种技术方案中,如图2-4所示,所述底座板6的四个端部在位于所述限位部7以外的位置分别沿宽度方向开设有限位孔,限位孔内插入连接有撑杆17,所述压条15的顶部还向上设置有挡块18;

50.两个用于对接的所述辅助对接装置之间通过在相对的两个限位孔内共同插入连接一个撑杆17,以保持两个所述辅助对接装置位于同一直线方向,对隧道边墙进行环向止水带的热熔焊接接长施工时,在下方的所述底座板6的底部的所述限位孔内向下插入撑杆17,以调整整个所述辅助对接装置所在的高度位置,此时,挡块18的底部抵触在所述活动压板10的对应侧。

51.设置撑杆17便于支撑底座板6,根据施工高度调整底座板6的高度位置,从而便于硫化焊接机的夹具安装在搭接部3。

52.在另一种技术方案中,如图2-4所示,所述底座板6的宽度方向的端部向外连接有把手19,在所述辅助对接装置位于竖直状态时,人工扶助把手19以保持所述辅助对接装置

的平衡。

53.通过设置把手19便于操作人员搬运辅助对接装置或在使底座板6靠墙面时便于单人扶住,而无需现有技术中多人共同抬起或扶住,减轻施工劳动成本。

54.综上所述,本发明的隧道橡胶止水带热熔焊接施工方法,通过在待接头的两条止水带的端部进行处理形成搭接部便于连接,生胶片的成分与止水带的橡胶成分类似,有利于在使用硫化焊接机进行加热加压,促使搭接部连为一体,通过设置辅助对接装置,辅助对接装置中的底座板上形成调位空间放入止水带的端部,配合活动压板对止水带进行位置梳理,对水平方向或环向止水带均能提供预先对正、压实止水带,还能作为环向止水带施工时对硫化焊接机的支撑结构,显著改善施工效率,降低施工难度,无须传统操作中需要多人反复手动操作或搬运,保证了止水带之间的对接质量。

55.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1