一种FDM打印喷头

一种fdm打印喷头

技术领域

1.本发明属于3d打印熔融沉积技术领域,涉及一种fdm打印喷头。

背景技术:

2.3d打印技术又称增材制造,是快速成型技术的一种,以数字模型文件为基础,运用粉末状金属等可粘合材料,通过逐层打印的方式来构造物体的技术。其中熔融沉积成型(fdm)技术,是将材料在喷头内被加热熔化,而喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周围的材料凝结,最终形成目标零件。如今,fdm已经可以实现双喷头、多喷头的打印。

3.双薄层结构基于薄层层层堆叠,“双”是指可以实现双喷头、两种材料的同时打印,如图10所示为一种普通的双薄层结构。双薄层结构可以仿制一些复杂的人体组织结构,完成多样化的柔性电子元件的打印,一般器件的设计不会只涉及一种材料。3d打印堆叠薄层的形式有多种,有些3d打印机使用"喷墨"的方式,即使用打印机喷头将一层极薄的液态塑料物质喷涂在另一层上,此涂层经过后处理固化,以此类推,以供下一层堆叠上来。还有使用激光烧结打印,粉末微粒被喷撒在铸模托盘上形成一层极薄的粉末层,熔铸成指定形状,然后由喷出的液态粘合剂进行固化。熔融沉积打印,整个流程是在喷头内熔化塑料,然后通过沉积在底层上形成薄层,相比其他打印无需后处理过程。

4.但目前fdm双喷头打印只能实现较简单的双层结构,因其大多水平摆置,喷头间由于存在零件等多个部分而形成一定的距离,导致很难进行、甚至无法进行双薄层打印。中国专利cn112248431公开了一种双喷头打印装置设计,是较为常见的双喷头装置设计之一,两个喷头主体大体一致,将其使用于双层结构打印中,厚度将得到限制。另一个专利cn113134968a公开了一种双喷头打印装置,双喷头固定在同一组件上,灵活性更差,打印多层结构只能依次切换喷头进行,耗时长,对于复杂结构的打印适应性差。

5.因此,研究一种可以进行双薄层打印的fdm打印喷头,具有十分重要的意义。

技术实现要素:

6.为了解决现有技术中存在的问题,本发明旨在通过设计出一种fdm打印喷头,减少两个喷嘴间的物理距离,以纵向喷头为轴线,横向喷头运动轨迹可绕其一圈,以达到多角度、多方位、复杂结构的双薄层结构打印,拓展3d打印在多功能传感、集成电路、医用组织打印等领域的应用范围。

7.为了达到上述目的,本发明的技术方案如下:

8.一种fdm打印喷头,包括第一喷头、第二喷头、打印平台和控制机构;

9.第一喷头的挤出方向竖直向下,第二喷头位于第一喷头的侧方,第二喷头的挤出方向倾斜向下,第一喷头与第二喷头的挤出方向的夹角为30

°

~60

°

,在打印过程中这个夹角始终保持不变;可以根据结构设计,单独使用第一喷头或者第二喷头使用,也可以选择不同的材料进行双材料薄层打印,本发明不仅适用于简单的堆积型薄层结构,复杂的非直线

形状结构也可适用;

10.打印平台位于第一喷头和第二喷头的下方且平行于水平x-y平面;

11.控制机构用于控制第一喷头与打印平台沿水平x方向、水平y方向和竖直z方向相对运动,水平x方向与水平y方向相互垂直,同时用于控制第二喷头环绕第一喷头在水平x-y平面内运动,同时用于控制第二喷头与打印平台沿竖直z方向相对运动。

12.作为优选的技术方案:

13.如上所述的一种fdm打印喷头,控制机构由a部分、b部分和c部分组成,a部分用于控制第一喷头沿水平x方向和水平y方向运动,b部分用于控制第二喷头环绕第一喷头在水平x-y平面内运动,c部分用于控制打印平台沿竖直z方向运动。

14.如上所述的一种fdm打印喷头,a部分包括直线轨道i、直线轨道ii、移动机构i和移动机构ii,直线轨道i平行于y方向,直线轨道ii平行于x方向;第一喷头与直线轨道i滑动连接,直线轨道ii与直线轨道i滑动连接,移动机构i用于带动第一喷头沿直线轨道i移动,移动机构ii用于带动直线轨道i沿直线轨道ii移动;直线轨道ii可以是打印机的顶部结构柱,移动机构i和移动机构ii的具体结构不限,只要能发挥相应的功能即可,例如移动机构i可以由驱动装置和控制器组成,驱动装置包括限位电机和传动皮带,控制器向限位电机传输信号,在限位电机带动传动皮带的作用下,引导第一喷头移动。

15.如上所述的一种fdm打印喷头,第一喷头包括顺序连接的外框架结构、喉管、加热块和打印喷嘴,第一喷头的外框架结构与直线轨道i滑动连接。

16.如上所述的一种fdm打印喷头,b部分包括弧线轨道和移动机构iii,弧线轨道平行于水平x-y平面且环绕第一喷头设置,第二喷头与弧线轨道滑动连接,移动机构iii用于带动第二喷头沿弧线轨道移动;同移动机构i和移动机构ii,移动机构iii的具体结构不限,只要能发挥相应的功能即可。

17.如上所述的一种fdm打印喷头,第二喷头包括顺序连接的外框架结构、喉管、加热块和打印喷嘴,第二喷头的外框架结构与弧线轨道滑动连接。

18.如上所述的一种fdm打印喷头,弧线轨道位于直线轨道i的下方,二者的距离保证第一喷头的打印喷嘴与第二喷头的打印喷嘴在同一水平x-y平面,在控制机构的控制下,能够在打印平台上进行打印。

19.如上所述的一种fdm打印喷头,c部分包括四根立柱、四个安装接头和移动机构iv,四根立柱平行于z方向,打印平台的四个角分别通过四个安装接头与四根立柱滑动连接,移动机构iv用于带动打印平台沿四根立柱移动;同移动机构i~iii,移动机构iv的具体结构不限,只要能发挥相应的功能即可。

20.有益效果

21.如图11所示,现有技术大多为水平一致的双喷头打印,存在一些结构无法实现打印,本发明的一种fdm打印喷头,较普通的双喷头fdm打印来说,两个喷头能拥有更大的自由度,更加灵活,薄层结构打印容错率更高,不仅限于简单的纵横向层层堆积,结构打印更趋向于多样化、3d立体化;

附图说明

22.图1为本发明的一种fdm打印喷头的第一喷头与第二喷头的位置关系示意图;

23.图2为本发明的一种fdm打印喷头的第一喷头与第二喷头的挤出方向的夹角为30

°

时的示意图;

24.图3为本发明的一种fdm打印喷头的第一喷头与第二喷头的挤出方向的夹角为60

°

时的示意图;

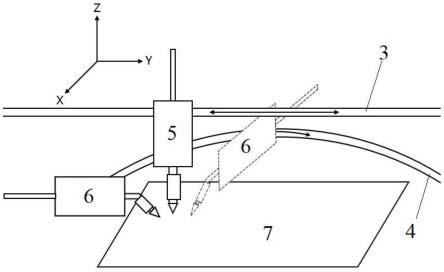

25.图4为本发明的一种fdm打印喷头的部分结构示意图(直线轨道ii、移动机构i~iii等未在图中示出);

26.图5为复杂立体的双薄层结构示意图;

27.图6为现有技术打印复杂立体的双薄层结构的过程示意图;

28.图7为使用本发明的一种fdm打印喷头打印复杂立体的双薄层结构的过程示意图;

29.图8为仿肌肉结构的纳米发电机示意图;

30.图9为多层联动式结构的纳米发电机示意图;

31.图10为普通的双薄层结构示意图;

32.图11为现有技术的双喷头示意图;

33.其中,1-材料a,2-材料b,3-直线轨道i,4-弧线轨道,5-第一喷头,6-第二喷头,7-打印平台。

具体实施方式

34.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

35.一种fdm打印喷头,如图4所示,包括第一喷头5、第二喷头6、打印平台7和控制机构;

36.第一喷头5包括顺序连接的外框架结构、喉管、加热块和打印喷嘴;

37.第二喷头6包括顺序连接的外框架结构、喉管、加热块和打印喷嘴;

38.如图1~3所示,第一喷头5的挤出方向竖直向下,第二喷头6位于第一喷头5的侧方,第二喷头6的挤出方向倾斜向下,第一喷头5与第二喷头6的挤出方向的夹角为30

°

~60

°

;其中,图2为第一喷头5与第二喷头6的挤出方向的夹角为30

°

时的示意图;图3为第一喷头5与第二喷头6的挤出方向的夹角为60

°

时的示意图;

39.控制机构由a部分、b部分和c部分组成;

40.a部分包括直线轨道i 3、直线轨道ii、移动机构i和移动机构ii,直线轨道i 3平行于y方向,直线轨道ii平行于x方向;第一喷头5的外框架结构与直线轨道i 3滑动连接,直线轨道ii与直线轨道i 3滑动连接,移动机构i用于带动第一喷头5沿直线轨道i 3移动,移动机构ii用于带动直线轨道i 3沿直线轨道ii移动;a部分用于控制第一喷头5沿水平x方向和水平y方向运动;水平x方向与水平y方向相互垂直;

41.b部分包括弧线轨道4和移动机构iii,弧线轨道4平行于水平x-y平面且环绕第一喷头5设置,第二喷头6的外框架结构与弧线轨道4滑动连接,移动机构iii用于带动第二喷头6沿弧线轨道4移动;弧线轨道4位于直线轨道i 3的下方,二者的距离保证第一喷头5的打印喷嘴与第二喷头6的打印喷嘴在同一水平x-y平面;b部分用于控制第二喷头6环绕第一喷

头5在水平x-y平面内运动;

42.c部分包括四根立柱、四个安装接头和移动机构iv,四根立柱平行于z方向;打印平台7位于第一喷头5和第二喷头6的下方且平行于水平x-y平面;打印平台7的四个角分别通过四个安装接头与四根立柱滑动连接,移动机构iv用于带动打印平台7沿四根立柱移动;c部分用于控制打印平台7沿竖直z方向运动。

43.本发明的一种fdm打印喷头相对于现有技术来说,两个喷头能拥有更大的自由度,可以互不干扰地实现打印,更加灵活,薄层结构打印容错率更高,不仅限于简单的纵横向层层堆积,结构打印更趋向于多样化、3d立体化,并且能够快速、精确地实现,大大缩短了成型时间,有利于改善不同材料间的粘结以及单材料内部的层间粘结强度。现有技术打印复杂结构时需要频繁地切换喷头及重新定位,容易增加组件的疲劳度,减小了机器组件的使用寿命;支撑材料的打印和去除造成了材料的浪费,与“增材制造”的理念违背;同时这些造成打印轨道设计的难度增加,降低了打印效率,下面将结合具体案例进行说明:

44.案例1

45.目标产品结构如图5所示;

46.按现有技术的打印喷头制备目标产品,其制备步骤如下:

47.(1)先在切片软件中预设图形,即目标产品;

48.(2)如图6、图11所示,通过控制器控制并排双喷头和轨道实现3d打印;

49.(2.1)首先第一喷头接收信号先打印材料a1(白色)层层堆积至预设高度,切换第二喷头打印材料b 2(黑色)层层堆积至预设高度,再切换成第一喷头接收信号打印材料a1(白色)层层堆积至预设高度,得到底面;

50.(2.2)在底面的基础上打印左右两壁,首先第一喷头接收信号在底面打印一层高度的左壁和右壁中的材料a1(白色),再切换第二喷头打印一层高度的左壁和右壁中的材料b 2(黑色);之后再切换至第一喷头在第一层左壁和右壁的基础上,再次打印一层高度的左壁和右壁中的材料a1(白色),然后切换第二喷头在第一层左壁和右壁的基础上再打印一层高度的左壁和右壁中的材料b 2(黑色),以此类推循环,直至左壁和右壁达到预设的高度;其中,水平方向上,左壁为由左向右依次为材料a1(白色)、材料b 2(黑色)、材料a1(白色)构成的三层结构,右壁为由左向右依次为材料b 2(黑色)、材料a1(白色)构成的两层结构;

51.(2.3)在底板、左壁和右壁的中间位置构造瓦楞状支撑结构(目的是使得顶部的打印能够较好地维持形状),然后用第二喷头打印材料b 2(黑色)层层堆积至预设高度,切换第一喷头打印材料a 1(白色)层层堆积至预设高度,从而制得顶部;

52.(2.4)将瓦楞状支撑结构拆除,即得目标产品。

53.制得的目标产品中,底板、左壁、右壁、顶部中的材料b 2(黑色)不相连。

54.按本发明的fdm打印喷头制备目标产品的过程,如图7所示,其制备步骤如下:

55.(1)先在切片软件中预设图形,即目标产品;

56.(2)如图1和7所示,通过控制器控制喷头和轨道实现3d打印;

57.(2.1)第一喷头接受信号先打印材料a 1(白色)层层堆积至预设高度,由于第二喷头与第一喷头存在角度,直接切换成第二喷头打印材料b 2(黑色)层层堆积与材料a 1(白色)粘结良好共同形成右壁;以此类推,完成后壁的打印;其中,在水平方向上,右壁和后壁都是2层结构;

58.(2.2)第一喷头在步骤(2.1)的基础上,打印材料a 1(白色)层层堆积至预设高度,然后切换第二喷头打印一层材料b 2(黑色)层层堆积至预设高度,再切换成第一喷头,打印材料a 1(白色)层层堆积至预设高度,即得左壁;以此类推,完成前壁的打印;其中,在水平方向上,左壁和前壁都是3层结构;

59.制得的目标产品中,前壁、左壁、右壁、后壁中的材料b 2(黑色)不相连。

60.对比可以看出,按照现有技术,其并排的双喷头只能按照图6顺序得到目标产品,无法实现图7的打印顺序,因为现有技术中喷嘴都是竖直向下的,喷嘴存在一定厚度且呈圆锥状,第二喷头很难在已经有一定高度的壁旁边紧贴打印,存在打印死角,所以需要一层一层地切换喷头打印;而本发明的双喷头不仅可实现图6的打印顺序,也可以实现图7的打印顺序,且打印过程中比现有技术更节省时间,因为本发明可以将单一材料打印至预设高度后切换喷头,而不是每打印一层就需要切换喷头,切换喷头次数过多,耗时并且容易造成控制结构和驱动装置的疲劳。同时,现有技术中采用的图6的打印顺序中,涉及支撑结构的打印,造成了打印时间的增长和打印材料的浪费。

61.案例2

62.目标产品结构如图8所示;

63.按现有技术的打印喷头制备目标产品的步骤为:

64.(1)先在切片软件中预设图形;

65.(2)现有技术的双喷头通过控制器控制喷头和轨道实现3d打印;以左侧面为打印面,预设高度为左侧面到右侧面的距离,先用第一喷头接收信号先打印一层材料a(白色),切换第二喷头打印一层材料b(黑色),再在第一层材料b(黑色)的基础上打印一层材料b(黑色),再切换至第一喷头,在第一层材料a(白色)的基础上再打印一层材料a(白色),再在第二层材料a(白色)的基础上再打印一层材料a(白色)以此类推循环,直至预设高度,即得目标产品;

66.制得的产品中,材料a(白色)在外面,材料b(黑色)在里面。

67.按本发明的fdm打印喷头制备目标产品的步骤为:

68.(1)先在切片软件中预设图形;

69.(2)通过控制器控制喷头和轨道实现3d打印,以左侧面为打印面,预设高度为左侧面到右侧面的距离,图8中中间虚线为预设高度的一半,先用第一喷头接收信号先打印材料b(黑色)层层堆积至预设高度的一半,再切换至第二喷头打印材料a(白色)至预设高度的一半;其中材料a(白色)与材料b(黑色)贴合;接着用第一喷头接收信号在材料b(黑色)的基础上继续打印材料b(黑色)至预设高度,切换至第二喷头打印材料a(白色)至预设高度,即得目标产品。

70.制得的产品中,材料a(白色)在外面,材料b(黑色)在里面。

71.对比可以看出现有技术的双喷头打印需要比本发明更加频繁地切换喷头,切换喷头时还需要喷头的重新定位,程序繁琐,因此更加的耗时,无法快速成型智能传感器件,并且将打印过程切割成碎片化,降低了各个部分的粘结性。

72.案例3

73.目标产品结构如图9所示;

74.按现有技术的打印喷头制备目标产品步骤为:

75.(1)先在切片软件中预设图形;

76.(2)通过控制器控制喷头和轨道实现3d打印;以图9的前面(即主视图的面)为打印面,前面到后面的距离为预设高度,先用第一喷头打印一层高度的材料a(白色),切换成第二喷头完成第一层材料b(黑色),接着在第一层材料b(黑色)的基础上打印第二层高度的材料b(黑色),再切换成第一喷头打印一层高度的材料a(白色),以此类推,层层堆积到预设高度,得到目标产品。

77.按本发明的fdm打印喷头制备目标产品的步骤为:

78.(1)先在切片软件中预设图形;

79.(2)通过控制器控制喷头和轨道实现3d打印.;以图9的前面(即主视图的面)为打印面,前面到后面的距离为预设高度,先用第一喷头打印中间的材料a(白色)至预设高度,切换第二喷头打印两侧的材料b(黑色)至预设高度,最后再切换第一喷头打印外部的材料a(白色)至预设高度,得到目标产品。

80.对比可以看出现有技术的双喷头打印需要比本发明更加频繁地切换喷头,切换喷头时还需要喷头的重新定位,程序繁琐,因此更加的耗时,无法快速成型智能传感器件,并且将打印过程切割成碎片化,降低了各个部分的粘结性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1