一种光缆直径控制偏差的装置及方法与流程

1.本发明具体涉及一种光缆直径控制偏差的装置及方法。

背景技术:

2.随着光缆制造技术的发展,光缆制造的要求变高。光缆直径波动控制是光缆制造过程中的一个重要环节,其要求是控制光缆直径波动,如光缆直径偏大,则光缆会在检测中被发现,并对这些缺陷提出后续处理建议,如重做、打磨、分切等操作建议。光缆成型过程中波动太大也会造成光缆制造中用料的浪费。随着光缆产能的提高,技术的革新,如何控制光缆直径波动就成为一个亟待解决的现实问题。

3.目前的光缆直径控制偏差,均是由人工操作;即通过观测直径检测值,手动调节挤出机线性,来缩小直径的波动。如能实现反馈直径检测值控制挤出机速度的自动化,既可以减少用料还可以减轻工人操作难度。

4.本发明专利为光缆护层制造中的一种检测直径值反馈控制挤出机转速,达到控制直径波动的方法,以减少用料。本专利基于直径仪反馈控制方式,传统的方式是简单控制直径方式即通过参数设置控制挤出机线性,从而控制直径稳定在一定范围,此参数是根据现场情况调试得到的经验参数,此参数不仅存在较大误差,而且随着设备老化、设备的易损件和材料的更改均会影响设备性能,经常需要更改参数达到更好要求;本专利的反馈控制方式是在挤出机后端加入直径仪,在挤出机出口第一节水槽后提前检测直径,并通过反馈的直径控制挤出机转速,从而控制直径波动,自动控制直径波动既节省了挤出机到收线架段产生的材料浪费既降低了人工经常设置的难度,又降低了人工经验设置的误差从而将人工解放出来去做其他工作。

5.随着光缆制造技术的发展以及光缆需求增加,开发一种自动化设备、降低材料成本、提高生产效率就成为一项重要的改进内容。

技术实现要素:

6.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种光缆直径控制偏差的装置及方法,能实现光缆直径偏差下降,自动调整挤出机转速来控制直径大小并且后期设备运行偏差替代人工调整,速度快、稳定性和可靠性高,降本增效。

7.本发明为解决上述技术问题所采用的技术方案是:

8.一种光缆直径控制偏差的装置,包括控制系统和依次布置的挤出机、第一节水槽、吹干器、第一直径仪、第二节水槽、第二直径仪,光缆从挤出机出来后,依次经第一节水槽、吹干器、第一直径仪、第二节水槽和第二直径仪,控制系统分别与挤出机、第一直径仪和第二直径仪连接。

9.按照上述技术方案,挤出机的前方设有放线架,第二直径仪的后方设有收线架;光缆从放线架放线后至挤出机,光缆经第二直径仪后至收线架收线。

10.按照上述技术方案,吹干器通过气管连接气源,气管上设有电磁阀,吹干器和电磁

阀均与控制系统连接。

11.按照上述技术方案,控制系统为plc系统。

12.一种采用以上所述的光缆直径控制偏差的装置的光缆偏差控制方法,包括以下步骤:控制系统先通过第一直径仪和第二直径仪采集光缆的直径数据,并通过对比两节光缆直径数据,求出光缆的收缩比函数;控制系统再通过第一直径仪和/或第二直径仪实时采集光缆的直径,获得光缆直径偏差值,控制系统根据光缆直径偏差值和光缆收缩比,实时调节挤出机转速,从而控制光缆直径偏差。

13.按照上述技术方案,控制系统根据光缆直径偏差值和光缆收缩比,通过pld控制算法实时调节挤出机转速。

14.本发明具有以下有益效果:

15.本装置能实现光缆直径偏差下降,自动调整挤出机转速来控制直径大小并且后期设备运行偏差替代人工调整,速度快、稳定性和可靠性高,降本增效。

附图说明

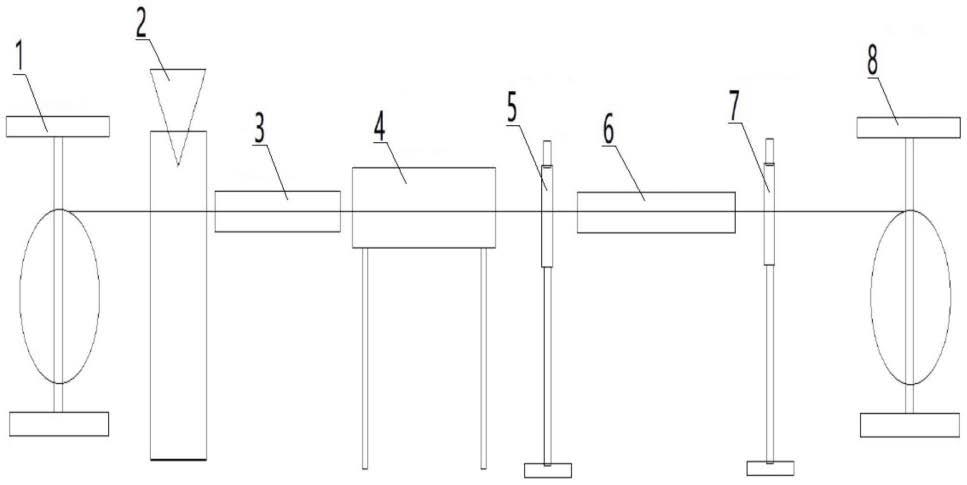

16.图1是本发明实施例中光缆直径控制偏差的装置的结构示意图;

17.图2是本发明实施例中光缆直径控制偏差的装置的原理图;

18.图3是本发明实施例中光缆直径控制偏差的工作流程图;

19.图中,1-放线架,2-挤出机,3-第一节水槽,4-吹干器,5-第一直径仪,6-第二节水槽,7-第二直径仪,8-收线架。

具体实施方式

20.下面结合附图和实施例对本发明进行详细说明。

21.参照图1~图3所示,本发明提供的一个实施例中的光缆直径控制偏差的装置,包括控制系统和依次布置的挤出机2、第一节水槽3、吹干器4、第一直径仪5、第二节水槽6、第二直径仪7,光缆从挤出机2出来后,依次经第一节水槽3、吹干器4、第一直径仪5、第二节水槽6和第二直径仪7,控制系统分别与挤出机2、第一直径仪5和第二直径仪7连接。

22.进一步地,挤出机2的前方设有放线架1,第二直径仪7的后方设有收线架8;光缆从放线架1放线后至挤出机2,光缆经第二直径仪7后至收线架8收线。

23.进一步地,控制系统先通过第一直径仪5和第二直径仪7采集光缆的直径数据,作为两节光缆直径历史数据,并通过对比两节光缆直径历史数据,求出光缆的收缩比函数;控制系统再通过第一直径仪5和/或第二直径仪7实时采集光缆的直径,获得光缆直径偏差值,控制系统根据光缆直径偏差值和光缆收缩比,实时调节挤出机2转速,从而控制光缆直径偏差。

24.进一步地,控制系统根据光缆直径偏差值和光缆收缩比,通过pld控制算法实时调节挤出机2转速。

25.进一步地,吹干器4通过气管连接气源,气管上设有电磁阀,吹干器4和电磁阀均与控制系统连接。

26.进一步地,控制系统为plc系统。

27.进一步地,控制系统包括控制器、工控机和交换机。

28.本发明的工作过程,包含以下步骤:

29.步骤1:通过在第一节水槽3后端加入吹干器4,缆从挤出机2出来后进入第一节水槽3,然后吹干;

30.步骤2:未完全冷却光缆经过直径仪检测数据;

31.步骤3:通过收线架8前端直径仪采集成型光缆直径数据;

32.步骤4:通过历史数据对比两节直径数据,求出收缩比函数;

33.步骤5:实时通过第一节未完全冷却光缆直径数据与收缩比函数输入到pid算法,输出速度调整值,控制挤出机2调整转速。

34.本发明的工作原理:

35.如图1所示,直径控制系统加装在光缆护层生产线上,原有生产线主要由放线架1、挤出机2、第一节水槽3、第二节水槽6、第二直径仪7、收线架8部分组成,现加装吹干器4、第一直径仪5部分及一个数据采集控制柜,组成整个生产线。

36.如图2所示,整个直径控制系统主要由吹干器、直径仪、数据采集控制柜组成。

37.如图3所示,整个流程分成两个部分,首先收集历史数据,得到两个直径历史数据,从而得到直径收缩函数,然后根据收缩比与实时直径偏差值,输入到pid控制算法,输出挤出机调节转速,从而控制直径偏差。

38.上述实施例说明了直径控制系统组成与执行流程,其目的在于详细阐述控制直径方法执行流程。

39.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

技术特征:

1.一种光缆直径控制偏差的装置,其特征在于,包括控制系统和依次布置的挤出机、第一节水槽、吹干器、第一直径仪、第二节水槽、第二直径仪,光缆从挤出机出来后,依次经第一节水槽、吹干器、第一直径仪、第二节水槽和第二直径仪,控制系统分别与挤出机、第一直径仪和第二直径仪连接。2.根据权利要求1所述的光缆直径控制偏差的装置,其特征在于,挤出机的前方设有放线架,第二直径仪的后方设有收线架;光缆从放线架放线后至挤出机,光缆经第二直径仪后至收线架收线。3.根据权利要求1所述的光缆直径控制偏差的装置,其特征在于,吹干器通过气管连接气源,气管上设有电磁阀,吹干器和电磁阀均与控制系统连接。4.根据权利要求1所述的光缆直径控制偏差的装置,其特征在于,控制系统为plc系统。5.一种采用权利要求1所述的光缆直径控制偏差的装置的光缆偏差控制方法,其特征在于,包括以下步骤:控制系统先通过第一直径仪和第二直径仪采集光缆的直径数据,并通过对比两节光缆直径数据,求出光缆的收缩比函数;控制系统再通过第一直径仪和/或第二直径仪实时采集光缆的直径,获得光缆直径偏差值,控制系统根据光缆直径偏差值和光缆收缩比,实时调节挤出机转速,从而控制光缆直径偏差。6.根据权利要求5所述的光缆偏差控制方法,其特征在于,控制系统根据光缆直径偏差值和光缆收缩比,通过pld控制算法实时调节挤出机转速。

技术总结

本发明公开了一种光缆直径控制偏差的装置及方法,包括控制系统和依次布置的挤出机、第一节水槽、吹干器、第一直径仪、第二节水槽、第二直径仪,光缆从挤出机出来后,依次经第一节水槽、吹干器、第一直径仪、第二节水槽和第二直径仪,控制系统分别与挤出机、第一直径仪和第二直径仪连接。本发明能实现光缆直径偏差下降,自动调整挤出机转速来控制直径大小并且后期设备运行偏差替代人工调整,速度快、稳定性和可靠性高,降本增效。降本增效。降本增效。

技术研发人员:林甘 黄财明 黄婷 高莹 万秀强 李斌

受保护的技术使用者:长飞光纤光缆股份有限公司

技术研发日:2022.08.31

技术公布日:2022/11/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1