一种具有耐老化抗撕裂的橡胶输送带的制作方法

1.本发明涉及输送带技术领域,具体涉及一种具有耐老化抗撕裂的橡胶输送带。

背景技术:

2.输送带是带式输送机的主要部件,主要用于煤炭、矿山、冶金、化工、建筑和交通等部门的大规模连续化运输,运输的物料分为块状、粉状、糊状和成件物品等,根据覆盖层使用的原料不同,输送带行业可以分为重型输送带及轻型输送带两大类,前者以橡胶为主要原料,因此也称为橡胶输送带,其使用范围集中在重工业、基础设施建设领域;后者则主要使用高分子材料,主要用于食品、电子等轻工业领域。中国专利公开了环保型橡胶输送带,公开号为cn213201111u,该专利文献所公开的技术方案如下:包括芯胶层,所述芯胶层的顶部设置有一层上橡胶覆盖层,所述芯胶层的底部设置有一层下橡胶覆盖层,所述芯胶层的两侧表面均设置有第一凸起齿,所述上橡胶覆盖层和下橡胶覆盖层的内侧表面与第一凸起齿交错的位置设置有第二凸起齿。针对现有技术存在以下问题:

3.为了解决输送带长时间使用后会产生开裂和分离情况的问题,现有技术是采用一体式框架结构的方式进行处理,但是该输送带不具备自动润滑的功能,输送带所包含的传动组件,在使用一段时间后会出现润滑不足的情况,此时需用户手动对其进行润滑处理,导致用户的体力消耗较大,且润滑的过程中还需预先停机,影响生产效率。

技术实现要素:

4.本发明提供一种具有耐老化抗撕裂的橡胶输送带,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:一种具有耐老化抗撕裂的橡胶输送带,包括输送机架、链条传动组件和输送电机,所述输送机架的正面固定安装有传动组件保护框,所述输送电机固定安装在传动组件保护框的正面,所述链条传动组件拆卸式连接在输送机架的正面且位于传动组件保护框的内腔中,所述输送机架的内腔中拆卸式连接有白色橡胶输送带,所述输送电机通过链条传动组件驱动白色橡胶输送带进行移动,所述传动组件保护框的内壁和底部设置有自动润滑机构,所述输送机架的底部设置有位姿调整机构;

6.所述白色橡胶输送带的制造方法包括以下步骤:

7.步骤一、第一混合物的制备:首先将硅橡胶32w%、氟橡胶28w%、聚丁腈橡胶20w%、氯化聚乙烯9w%、天然胶8w%和云母粉3w%添加至高温混合罐内,然后在370℃的温度环境下混合1.5h,待其冷却至室温后,得到第一混合物;

8.步骤二、第二混合物的制备:将白色炭黑56w%、滑石粉32w%和钛白粉12w%添加至常温混合设备内,混合至颜色均匀,混合过程中按照总质量添加10%的去离子水;

9.步骤三、浆料融合处理:将第一混合物和第二混合物依次添加至高温搅拌设备内,添加的比例为1:0.23,在280℃的温度环境下搅拌48min,待其冷却至100℃以下后,再控制

高温搅拌设备升温,在360℃的环境下搅拌30min,得到输送带浆料;

10.步骤四、成形处理:将输送带浆料添加至挤压式成型机内,挤出的速度为米/5min,挤压式成型机内腔的温度控制在160

±

20℃,得到白色橡胶基带;

11.步骤五、最终处理:先通过硫化设备对生产的基带进行硫化处理,然后对其进行切割,拼接,清洁即完成生产;

12.所述自动润滑机构包括润滑单元和油体回收单元,所述位姿调整机构包括角度调节单元和缓冲保护单元;

13.所述润滑单元包括固定安装在传动组件保护框内壁上的空心方管,所述空心方管的顶部延伸至传动组件保护框的顶部固定连接有内螺纹管件,所述空心方管的底部延伸至传动组件保护框的内腔中,所述空心方管的内腔中活动连接有海绵条,所述海绵条的顶部开设有流动分支槽,所述空心方管的底部开设有通孔。

14.本发明技术方案的进一步改进在于:所述油体回收单元包括回流机构,所述回流机构包括固定连接在传动组件保护框底部的回流管件,所述回流管件内壁的右侧固定安装有导向斜板,所述回流管件的内壁上固定安装有位于导向斜板下方的倾斜网板,所述回流管件的右侧固定连接有导向框。

15.本发明技术方案的进一步改进在于:所述导向框的底部固定连接有连接弯管,所述连接弯管的底部固定安装有连接盘,所述连接盘的底部拆卸式连接有离心分离舱,所述离心分离舱的内壁上转动连接有密封旋转座,所述密封旋转座的顶部固定安装有位于离心分离舱内腔中的不锈钢网筒,所述不锈钢网筒的顶部固定安装有阻隔环板。

16.本发明技术方案的进一步改进在于:所述密封旋转座的底部延伸至离心分离舱的底部固定连接有方轴,所述方轴的外壁上固定安装有旋转杆,所述旋转杆的外壁上固定套接有橡胶套,所述旋转杆远离方轴的一端固定安装有配重块。

17.本发明技术方案的进一步改进在于:所述油体回收单元还包括储油舱,所述储油舱的顶部拆卸式连接有添加盖,所述储油舱顶部的中心处固定安装有连接方框,所述回流管件的底部拆卸式连接在连接方框的内腔中,所述储油舱的顶部固定安装有油泵,所述油泵的输入管延伸至储油舱的内腔中,所述油泵的输出管与内螺纹管件的内壁螺纹连接。

18.本发明技术方案的进一步改进在于:所述角度调节单元包括配种基座,所述配种基座的顶部开设有配重槽,所述配重槽的顶部焊接有支撑杆,所述支撑杆的顶部固定安装有承接座,所述承接座的内壁上转动连接有旋转座,所述承接座的底部固定安装有步进电机,所述步进电机的输出轴与旋转座的底部固定连接。

19.本发明技术方案的进一步改进在于:所述缓冲保护单元包括缓冲台和锁定顶板,所述锁定顶板拆卸式连接在输送机架的底部,所述缓冲台包括基板,所述基板的数量设置为两个,位于底部的所述基板固定安装在旋转座的顶部,位于顶部的所述基板固定安装在锁定顶板的底部,位于底部的所述基板的顶部固定安装有同步气缸,位于底部的所述基板的顶部固定安装有基准筒,所述基准筒的内腔中滑动连接有滑动件,所述滑动件的顶部与位于顶部的所述基板的底部固定连接。

20.本发明技术方案的进一步改进在于:所述滑动件的底部设置有缓冲件,所述缓冲件包括垫块一,所述垫块一的数量设置为两个,位于顶部的所述垫块一固定安装在滑动件的底部,位于底部的所述垫块一固定安装在基准筒内壁的底部,两个所述垫块一相邻的一

侧均固定安装有重叠气囊。

21.本发明技术方案的进一步改进在于:两组所述重叠气囊相邻的一侧均固定安装有垫块二,两个所述垫块二相邻的一侧之间固定安装有弹性橡胶方块,所述弹性橡胶方块的内部开设有缓冲腔。

22.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

23.1、本发明提供一种具有耐老化抗撕裂的橡胶输送带,通过油泵的设计,可将润滑油转送至空心方管的内腔中,部分润滑油会在海绵条的内部贮存,另一部分润滑油会通过通孔滑落至传动组件保护框的内腔中,实现对链条传动组件进行自动润滑处理的功能,降低用户的体力消耗,且可在链条传动组件运转时进行润滑处理,保障本装置的输送效率。

24.2、本发明提供一种具有耐老化抗撕裂的橡胶输送带,通过按照特定的材料和方式预先制备出第一混合物和第二混合物,然后在特定的比例和方式下制备出输送带浆料,使得最终制备出的白色橡胶输送带具备耐热性、耐磨性、耐灼烧性、耐油性、耐碱性和耐热性的特性,满足用户在不同环境下的使用需求,大幅度延长本装置的使用寿命。

25.3、本发明提供一种具有耐老化抗撕裂的橡胶输送带,通过回流管件的设计,可对溢出的润滑油进行收集处理,并通过倾斜网板的设计,来对润滑油进行过滤处理,降低润滑油的浪费,降低本装置自动润滑的成本,提升本装置的环保性。

26.4、本发明提供一种具有耐老化抗撕裂的橡胶输送带,通过步进电机、承接座、旋转座和锁定顶板的设计,可对输送机架的输送角度进行调节,便于用户对产品进行分类输送处理,滑动件可以在基准筒的内腔中滑动,同时对缓冲件整体进行压缩,实现对输送机架整体进行缓冲保护的功能,保障本装置和产品的安全。

附图说明

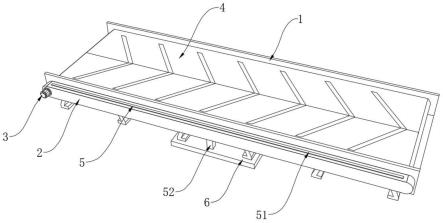

27.图1为本发明的结构示意图;

28.图2为本发明空心方管的部分分解结构示意图;

29.图3为本发明回流管件的剖视结构示意图;

30.图4为本发明离心分离舱的内部结构示意图;

31.图5为本发明储油舱的结构示意图;

32.图6为本发明位姿调整机构的结构示意图;

33.图7为本发明缓冲台的结构示意图;

34.图8为本发明弹性橡胶方块的剖视结构示意图。

35.图中:1、输送机架;2、传动组件保护框;3、输送电机;4、白色橡胶输送带;

36.5、自动润滑机构;51、空心方管;511、内螺纹管件;512、海绵条;513、流动分支槽;514、通孔;52、回流机构;521、回流管件;522、导向斜板;523、倾斜网板;524、导向框;525、连接弯管;526、连接盘;527、离心分离舱;528、密封旋转座;529、不锈钢网筒;5291、阻隔环板;5292、方轴;5293、旋转杆;5294、配重块;5295、橡胶套;53、储油舱;531、添加盖;532、连接方框;533、油泵;

37.6、位姿调整机构;61、配种基座;62、配重槽;63、支撑杆;64、承接座;65、旋转座;66、步进电机;67、缓冲台;671、基板;672、同步气缸;673、基准筒;674、缓冲件;6741、垫块一;6742、重叠气囊;6743、垫块二;6744、弹性橡胶方块;6745、缓冲腔;675、滑动件;68、锁定

顶板。

具体实施方式

38.下面结合实施例对本发明做进一步详细说明:

39.实施例1

40.如图1-8所示,本发明提供了一种具有耐老化抗撕裂的橡胶输送带,包括输送机架1、链条传动组件和输送电机3,输送机架1的正面固定安装有传动组件保护框2,输送电机3固定安装在传动组件保护框2的正面,链条传动组件拆卸式连接在输送机架1的正面且位于传动组件保护框2的内腔中,输送机架1的内腔中拆卸式连接有白色橡胶输送带4,输送电机3通过链条传动组件驱动白色橡胶输送带4进行移动,传动组件保护框2的内壁和底部设置有自动润滑机构5,输送机架1的底部设置有位姿调整机构6,控制输送电机3工作可驱动白色橡胶输送带4移动,进而实现对产品进行运输的功能;

41.白色橡胶输送带4的制造方法包括以下步骤:

42.步骤一、第一混合物的制备:首先将硅橡胶32w%、氟橡胶28w%、聚丁腈橡胶20w%、氯化聚乙烯9w%、天然胶8w%和云母粉3w%添加至高温混合罐内,然后在370℃的温度环境下混合1.5h,待其冷却至室温后,得到第一混合物;

43.步骤二、第二混合物的制备:将白色炭黑56w%、滑石粉32w%和钛白粉12w%添加至常温混合设备内,混合至颜色均匀,混合过程中按照总质量添加10%的去离子水;

44.步骤三、浆料融合处理:将第一混合物和第二混合物依次添加至高温搅拌设备内,添加的比例为1:0.23,在280℃的温度环境下搅拌48min,待其冷却至100℃以下后,再控制高温搅拌设备升温,在360℃的环境下搅拌30min,得到输送带浆料;

45.步骤四、成形处理:将输送带浆料添加至挤压式成型机内,挤出的速度为米/5min,挤压式成型机内腔的温度控制在160

±

20℃,得到白色橡胶基带;

46.步骤五、最终处理:先通过硫化设备对生产的基带进行硫化处理,然后对其进行切割,拼接,清洁即完成生产;

47.自动润滑机构5包括润滑单元和油体回收单元,位姿调整机构6包括角度调节单元和缓冲保护单元,通过按照特定的材料和方式预先制备出第一混合物和第二混合物,然后在特定的比例和方式下制备出输送带浆料,使得最终制备出的白色橡胶输送带4具备耐热性、耐磨性、耐灼烧性、耐油性、耐碱性和耐热性的特性;

48.润滑单元包括固定安装在传动组件保护框2内壁上的空心方管51,空心方管51的顶部延伸至传动组件保护框2的顶部固定连接有内螺纹管件511,空心方管51的底部延伸至传动组件保护框2的内腔中,空心方管51的内腔中活动连接有海绵条512,海绵条512的顶部开设有流动分支槽513,空心方管51的底部开设有通孔514,通过流动分支槽513的设计,可使得润滑油快速分布至海绵条512内。

49.实施例2

50.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,油体回收单元包括回流机构52,回流机构52包括固定连接在传动组件保护框2底部的回流管件521,回流管件521内壁的右侧固定安装有导向斜板522,回流管件521的内壁上固定安装有位于导向斜板522下方的倾斜网板523,回流管件521的右侧固定连接有导向框524,导向框524的

底部固定连接有连接弯管525,连接弯管525的底部固定安装有连接盘526,连接盘526的底部拆卸式连接有离心分离舱527,离心分离舱527的内壁上转动连接有密封旋转座528,密封旋转座528的顶部固定安装有位于离心分离舱527内腔中的不锈钢网筒529,不锈钢网筒529的顶部固定安装有阻隔环板5291,密封旋转座528的底部延伸至离心分离舱527的底部固定连接有方轴5292,方轴5292的外壁上固定安装有旋转杆5293,旋转杆5293的外壁上固定套接有橡胶套5295,旋转杆5293远离方轴5292的一端固定安装有配重块5294,油体回收单元还包括储油舱53,储油舱53的顶部拆卸式连接有添加盖531,储油舱53顶部的中心处固定安装有连接方框532,回流管件521的底部拆卸式连接在连接方框532的内腔中,储油舱53的顶部固定安装有油泵533,油泵533的输入管延伸至储油舱53的内腔中,油泵533的输出管与内螺纹管件511的内壁螺纹连接,预先开启添加盖531将润滑油添加至储油舱53内,控制油泵533工作,可抽取润滑油输送至空心方管51内,润滑油会在海绵条512内长时间驻留,并通过通孔514缓缓滑落至回流机构52内腔,实现对链条传动组件进行自动润滑处理的功能,通过回流管件521和倾斜网板523的配合,可对溢出的润滑油进行回收处理,手动转动旋转杆5293,可带动不锈钢网筒529进行旋转,对其内部的杂质进行离心脱油处理。

51.实施例3

52.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,角度调节单元包括配种基座61,配种基座61的顶部开设有配重槽62,配重槽62的顶部焊接有支撑杆63,支撑杆63的顶部固定安装有承接座64,承接座64的内壁上转动连接有旋转座65,承接座64的底部固定安装有步进电机66,步进电机66的输出轴与旋转座65的底部固定连接,缓冲保护单元包括缓冲台67和锁定顶板68,锁定顶板68拆卸式连接在输送机架1的底部,缓冲台67包括基板671,基板671的数量设置为两个,位于底部的基板671固定安装在旋转座65的顶部,位于顶部的基板671固定安装在锁定顶板68的底部,位于底部的基板671的顶部固定安装有同步气缸672,位于底部的基板671的顶部固定安装有基准筒673,基准筒673的内腔中滑动连接有滑动件675,滑动件675的顶部与位于顶部的基板671的底部固定连接,控制步进电机66工作,可带动旋转座65旋转,进而对输送机架1的输送角度进行调节,便于用户对产品进行分类输送处理,通过配重槽62的设计,用户可将外界建筑废料添加至其内部,以增加本装置的稳定性。

53.实施例4

54.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,滑动件675的底部设置有缓冲件674,缓冲件674包括垫块一6741,垫块一6741的数量设置为两个,位于顶部的垫块一6741固定安装在滑动件675的底部,位于底部的垫块一6741固定安装在基准筒673内壁的底部,两个垫块一6741相邻的一侧均固定安装有重叠气囊6742,两组重叠气囊6742相邻的一侧均固定安装有垫块二6743,两个垫块二6743相邻的一侧之间固定安装有弹性橡胶方块6744,弹性橡胶方块6744的内部开设有缓冲腔6745,滑动件675可在基准筒673的内腔中滑动,同时对重叠气囊6742和弹性橡胶方块6744进行压缩,实现对输送机架1整体进行缓冲保护的功能,通过缓冲腔6745的设计,增加弹性橡胶方块6744的可形变量,提升缓冲效果,通过重叠气囊6742的添加,进一步提升缓冲件674整体的缓冲效果。

55.下面具体说一下该具有耐老化抗撕裂的橡胶输送带的工作原理。

56.如图1-8所示,将产品转移至白色橡胶输送带4的顶部,控制输送电机3工作可驱动

白色橡胶输送带4移动,进而实现对产品进行运输的功能,预先开启添加盖531将润滑油添加至储油舱53内,控制油泵533工作,可抽取润滑油输送至空心方管51内,润滑油会在海绵条512内长时间驻留,并通过通孔514缓缓滑落至回流机构52内腔,实现对链条传动组件进行自动润滑处理的功能,通过回流管件521和倾斜网板523的配合,可对溢出的润滑油进行回收处理,控制步进电机66工作,可带动旋转座65旋转,进而对输送机架1的输送角度进行调节,滑动件675可在基准筒673的内腔中滑动,同时对重叠气囊6742和弹性橡胶方块6744进行压缩,实现对输送机架1整体进行缓冲保护的功能。

57.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1