一种湿法隔离膜拉伸防断裂装置的制作方法

1.本发明涉及湿法锂离子电池隔膜生产技术领域,尤其涉及一种湿法隔离膜拉伸防断裂装置。

背景技术:

2.近年来,随着电动汽车行业、消费电池、储能电池等新能源的发展和革新,锂电池作为公认的理想储能原件,成为当下倍受关注的热点,锂离子电池具有比容量大、工作电压高、充放电速度快、工作温度范围宽、循环寿命长、体积小和重量轻等诸多优点,已经广泛应用于消费手机电脑,电动工具,出行电动车等领域。在锂电池的结构中,隔膜是关键的内层组件之一,起到隔绝正负极,保证锂离子通过的作用。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等综合性能。

3.现有的湿法隔膜制造方法一般包含:配料铸片

→

双向拉伸

→

萃取

→

横向拉伸

→

收卷检验,具体过程包括聚乙烯与白油进行熔融挤出铸片,通常所述制膜工序铸片完成后进行拉伸,包括纵拉和横拉,再通过溶剂置换分离萃取隔离膜所含的白油形成微孔膜,因隔离膜与白油混合塑化后表面白油含量高,在拉伸和萃取工序经过牵引过辊,白油容易在过辊打滑,容易出现跑偏,折皱,甚至断膜,影响产品质量和生产效率。牵引张力控制难度高,张力小会导致偏移后导致断带,加大张力出现隔膜折皱,制程上进而造成牵引异常,影响制程效率。关于上述缺陷改进的方向在现有技术中尚未有人进行研究和披露。

技术实现要素:

4.本发明旨在提供一种克服上述问题或者至少部分地解决上述问题的一种湿法隔离膜拉伸防断裂装置,以解决现有湿法隔离膜的加工过程跑偏和折皱的问题。

5.为达到上述目的,本发明的技术方案具体是这样实现的:

6.本发明的提供了一种湿法隔离膜拉伸防断裂装置,该装置设置于铸片成型机与双拉机之间,包括加热钢辊ⅰ与加热钢辊ⅱ,隔离膜绕过加热钢辊ⅰ与加热钢辊ⅱ,加热钢辊ⅰ与加热钢辊ⅱ加热牵引隔离膜,加热钢棍与加热钢辊ⅱ隔膜经过区域设有吸油辊ⅰ与吸油辊ⅱ。

7.优选的,所述吸油辊ⅰ与吸油辊ⅱ为真空吸油辊。

8.优选的,所述加热钢辊ⅰ与加热钢辊ⅱ直径在600~3000mm,真空吸油辊直径在100~600mm。

9.优选的,所述加热钢辊ⅰ与加热钢辊ⅱ为不锈钢辊,所述加热钢辊ⅰ与加热钢辊ⅱ有至少两隔内层。

10.优选的,所述隔离膜最先接触的两个钢棍的温度在60~100℃之间。

11.优选的,所述加热钢辊ⅰ与加热钢辊ⅱ、吸油辊ⅰ与所述吸油辊ⅱ垂直排列放置。

12.优选的,所述吸油辊ⅰ和吸油辊ⅱ设置在所述加热钢辊ⅰ和加热钢辊ⅱ相互远离的两侧面。

13.优选的,所述吸油辊ⅰ与所述吸油辊ⅱ接触隔离膜的一面为隔离膜背面。

14.优选的,所述加热钢辊ⅰ和加热钢辊ⅱ、吸油辊ⅰ和吸油辊ⅱ均由独立的伺服电机控制。

15.优选的,所述隔离膜运行速度5~20m/min。

16.本发明提供了一种湿法隔离膜拉伸防断裂装置,有益效果在于:其解决背景技术的技术缺陷,其在湿法锂电池隔离膜拉伸前增加不锈钢热辊和真空吸油辊,根据不锈钢辊加热提高隔离膜表面的白油,增加白油的运动粘度,真空吸油辊对隔离膜表面的白油进行吸附,减少隔离膜正常经过拉伸和萃取过程表面白油在过辊打滑跑偏出现折皱,且对萃取的白油残留量降低更有优势。在隔膜拉伸和萃取工序之间降低隔膜走带的跑偏和折皱度,更好的控制湿法隔离膜制程中的张力,降低隔离膜的白油残留量,有效的解决了现有湿法锂电池隔离膜跑偏,折皱,白油残留量的问题。

17.本发明的吸油辊ⅰ与吸油辊ⅱ为真空吸油辊,加热和抽真空能产生协同效应,这个利用了旋转蒸馏分离溶剂原理,一边旋转一边抽真空,溶剂可以从混合溶液中分离出去,然后经过冷凝管冷却,还可以重复使用,通过辊的加热,辊的空腔有抽真空系统,这样白油的沸点降低,真空吸油辊对隔离膜表面的白油进行吸附,经过冷却后,白油可以回收再利用。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

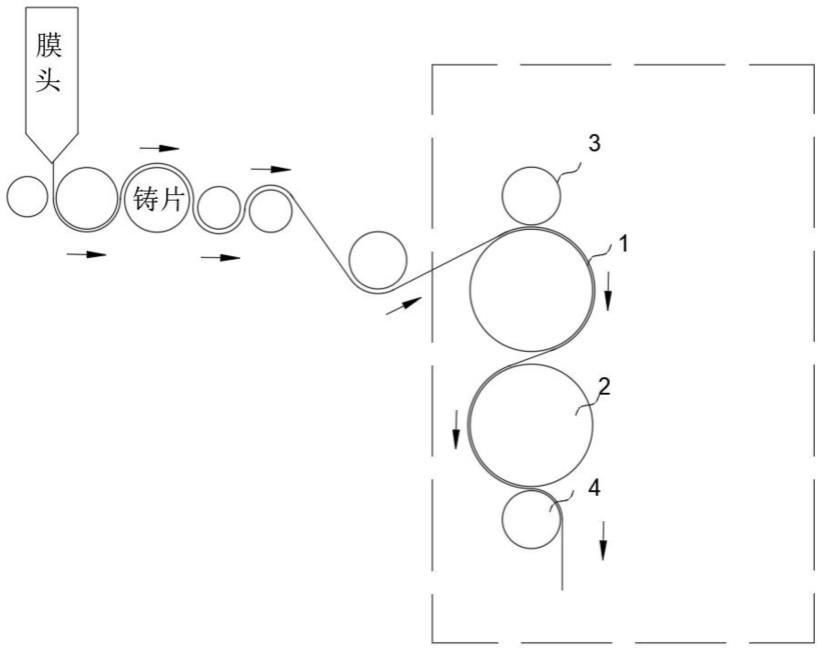

19.图1为本发明实施例提供的加工装置示意图。

20.图中:1、加热钢辊ⅰ;2、加热钢棍ⅱ;3、吸油棍ⅰ;4、吸油辊ⅱ。

具体实施方式

21.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

22.在湿法锂电池隔离膜的制造工艺中,现有的直接将湿法隔离膜进行收卷的方法存在以下缺陷:在正常生产过程中,隔离膜表面的油渍导致牵引过辊出现跑偏,张力小会导致偏移后导致断带,加大张力出现隔膜折皱,制程上进而造成牵引异常,影响制程效率。关于上述缺陷改进的方向在现有技术中尚未有人进行研究和披露。

23.针对上述缺陷,本发明提供了改进方案:

24.实施例1:

25.参见图1,本发明实施例具体提供了一种湿法隔离膜拉伸防断裂装置,该装置设置于铸片成型机与双拉机之间,所述湿法锂离子电池隔膜纵向拉伸前的除油装置包括加热钢辊ⅰ1与加热钢辊ⅱ2,隔离膜绕过加热钢辊ⅰ1与加热钢辊ⅱ2,加热钢辊ⅰ1与加热钢辊ⅱ2加热牵引隔离膜,加热钢棍1与加热钢辊ⅱ2隔膜经过区域设有吸油辊ⅰ3与吸油辊ⅱ4。

26.在膜工序铸片完成后进行拉伸,包括纵拉和横拉,再通过溶剂置换分离萃取隔离膜所含的白油形成微孔膜,隔离膜与白油混合塑化后表面白油含量高,在拉伸和萃取工序经过牵引过辊。

27.通过加热钢辊提高隔离膜表面的白油,增加白油的运动粘度。

28.作为本发明进一步的,所述吸油辊ⅰ3与吸油辊ⅱ4为真空吸油辊。

29.加热和抽真空能产生协同效应,这个利用了旋转蒸馏分离溶剂原理,一边旋转一边抽真空,溶剂可以从混合溶液中分离出去,然后经过冷凝管冷却,还可以重复使用。

30.通过辊的加热,辊的空腔有抽真空系统,这样白油的沸点降低,能够被除去,经过冷却后,白油可以回收再利用。

31.真空吸油辊对隔离膜表面的白油进行吸附,减少隔离膜正常经过拉伸和萃取过程表面白油在过辊打滑跑偏出现折皱,且对萃取的白油残留量降低更有优势。

32.作为本发明进一步的,所述加热钢辊ⅰ1与加热钢辊ⅱ2直径在600~3000mm,真空吸油辊直径在100~600mm。

33.作为本发明进一步的,,所述加热钢辊ⅰ1与加热钢辊ⅱ2为不锈钢辊,所述加热钢辊ⅰ1与加热钢辊ⅱ2有至少两隔内层。

34.作为本发明进一步的,所述隔离膜最先接触的两个钢棍的温度在管控60~100℃之间。

35.作为本发明进一步的,所述加热钢辊ⅰ1与加热钢辊ⅱ2、吸油辊ⅰ3与所述吸油辊ⅱ4垂直排列放置。

36.作为本发明进一步的,所述吸油辊ⅰ3和吸油辊ⅱ4设置在所述加热钢辊ⅰ1和加热钢辊ⅱ2相互远离的两侧面。

37.作为本发明进一步的,所述吸油辊ⅰ3与所述吸油辊ⅱ4接触隔离膜的一面为隔离膜背面。

38.作为本发明进一步的,所述加热钢辊ⅰ1和加热钢辊ⅱ2、吸油辊ⅰ3和吸油辊ⅱ4均由独立的伺服电机控制。

39.作为本发明进一步的,所述隔离膜运行速度5~20m/min。

40.本发明针对现有技术的不足,提供一种拉伸前位置加装除油加工装置,本发明在湿法隔离膜拉伸前,去除隔离膜表面的白油,在隔膜拉伸和萃取工序之间降低隔膜走带的跑偏和折皱度,更好的控制湿法隔离膜制程中的张力,降低隔离膜的白油残留量。本发明解决了现有湿法锂电池隔离膜跑偏,折皱,白油残留量的问题。

41.经实验验证,证实本发明的效果如下:在湿法锂电池隔离膜未采用该除油装置时,锂电池隔离膜跑偏和折皱为8%,而采用该除油装置后,锂电池隔离膜跑偏和折皱基本为0.5%;在锂电池隔离膜未采用该除油装置时,白油残留率为0.6%,采用该除油装置后,锂电池隔离膜白油残留率约为0.2%。

42.实施例2:

43.本发明的一种湿法隔离膜拉伸防断裂装置,所述湿法锂电池隔离膜为锂电池中起到隔开正负极作用的pe膜。

44.一种湿法隔离膜拉伸防断裂装置,在铸片辊处增加刮油刮刀,去除铸片辊表面的白油,减少白油的挥发和附着隔离膜表面,此案例可以一定程度上缓解隔离膜表面的油含

量;在铸片辊到拉伸之间的牵引过辊会有白油表面残留多导致跑偏≥30mm。刮刀处的白油引流和清洁需要一定频度定期进行人为处理,生产效率稍微有一定的影响。

45.实施例3:

46.一种湿法隔离膜拉伸防断裂装置,直接用真空吸油辊来进行处理隔离膜表面白油量,此案例在隔离膜的两面增加真空吸油辊,可以对隔离膜表面油处理,因真空吸附辊表面油一定粗糙性,导致牵引张力控制比较难,在拉伸工序的张力和拉伸倍率有一定的影响,对生产的效率有一定的影响。

47.实施例4:

48.湿法锂离子电池隔膜纵向拉伸前的一种湿法隔离膜拉伸防断裂装置,在本发明的装置基础上,不锈钢辊不给温度,用真空吸油辊来进行处理隔离膜表面白油量,此案例在隔离膜的表面白油运动粘度小,吸附的效果稍微差一点,制程中会有一定的跑偏折皱产生,降低隔离膜的残油率,实例制程不同温度下跑偏和残油率如下表格:

49.温度℃跑偏mm残油率%20

‑‑

40≥300.440

‑‑

6010

‑‑

300.460

‑‑

8010

‑‑

200.280

‑‑

1005~-200.2

50.由于本发明及上述实施例得到的设有除油装置的锂电池隔离膜在拉伸和萃取自行平移,收卷后锂电池隔离膜膜面很平整,端面也很整齐,残油率符合要求;而且除油装置温度可调整,可根据不同厚度湿法锂电池隔膜的膜面情况进行调整不锈钢辊的温度,更好的可以根据不同的隔离膜厚度,白油残油率进行调整。

51.以上公开的仅为本发明优选实施例。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属领域技术人员能很好地利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

52.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1