一种连续作业式聚氨酯阻尼材料的生产罐

1.本发明涉及聚氨酯生产技术领域,具体涉及一种连续作业式聚氨酯阻尼材料的生产罐。

背景技术:

2.人们利用粘弹性阻尼材料提高工程结构物的抗震防灾能力来减轻自然灾害以及噪声污染造成的损害。聚氨酯通过分子设计可获得宽温域、高性能的阻尼特性,成为具有很高实用价值和发展前途的高分子阻尼材料。

3.高分子阻尼材料在玻璃化转变区内,大分子链段产生的运动受到链段之间摩擦阻力的影响,需要很大外应力才能产生形变,表现出良好的阻尼性能。但是聚氨酯阻尼材料在生产过程中由于聚氨酯预聚体的粘度较大,聚氨酯生产完成后的挤出过程较慢,从而导致其生产效率较低。

4.因此,需要一种连续作业式聚氨酯阻尼材料的生产罐,以解决上述问题。

技术实现要素:

5.为了解决上述问题,即为了解决聚氨酯生产过程中制品内会引入大量空气气泡以及生产效率低的问题,本发明提供了一种连续作业式聚氨酯阻尼材料的生产罐。

6.一种连续作业式聚氨酯阻尼材料的生产罐,包括圆筒状的罐体,所述罐体中固定设置有中心轴,所述中心轴的轴线与所述罐体的轴线共线,所述中心轴上沿其周向方向依次设置有出料机构、第一搅拌机构和第二搅拌机构;所述出料机构包括出料板,所述第一搅拌机构包括第一搅拌板,所述第二搅拌机构包括第二搅拌板,所述出料板、第一搅拌板以及第二搅拌板均与所述中心轴的圆周面、所述罐体的上侧壁、下侧壁以及圆周侧壁滑动连接,所述出料板、第一搅拌板以及第二搅拌板均能够以所述中心轴为转动中心转动;所述第一搅拌板上设置有至少两个第一搅拌孔,所述第二搅拌板上设置有至少两个第二搅拌孔,所述第一搅拌板靠近所述第二搅拌板的一侧设置有第一封堵块,所述第二搅拌板靠近所述第一搅拌板的一侧设置有第二封堵块,所述第一封堵块能够将所述第二搅拌孔封闭,所述第二封堵块能够将所述第一搅拌孔封闭,所述罐体底部设置有出料机构。

7.优选的,所述第一搅拌板靠近所述出料板的一侧与所述第二搅拌板靠近所述出料板的一侧设置有第三搅拌机构,所述第三搅拌机构包括分别设置在第一搅拌板以及第二搅拌板上沿所述中心轴轴线方向的至少两个搅拌件,所述搅拌件包括分别固定设置在所述第一搅拌板以及第二搅拌板上的两个弧形搅拌杆,两个所述搅拌杆沿所述中心轴的径向方向依次设置,两个相邻的所述搅拌件之间设置有x形的搅拌框,所述搅拌框的端部套设在所述搅拌杆上,所述第三搅拌机构还包括开设在所述出料板上的贯穿孔,所述搅拌板能够穿过所述贯穿孔。

8.优选的,所述第三搅拌机构还包括设置在同一高度上的两个搅拌件之间的延展

件,所述延展件包括设置在两个与所述中心轴距离相等的搅拌杆之间的延伸杆,所述搅拌杆滑动套设在所述延伸杆上,所述延伸杆为弧形空心杆,所述延伸杆贯穿所述贯穿孔,所述延伸杆中设置有弧形电动轨道,所述弧形电动轨道上滑动设置有电动滑块,所述电动滑块上设置有磁块,所述搅拌框与所述搅拌杆之间通过磁性滑动环连接,所述磁性滑动环与所述磁块磁性相吸。

9.优选的,所述出料板中设置有排气件,所述排气件包括开设在所述出料板中的气腔,所述出料板中还设置有排气腔,所述排气腔中设置有抽气泵,所述排气腔与所述气腔通过气槽连通,所述出料板的顶部开设有连通腔,所述连通腔通过连通槽与抽气泵连通,所述连通腔靠近所述第一搅拌板以及所述第二搅拌板的两侧壁上分别开设有至少两个气孔,每个所述气孔中固定设置有电磁通断阀。

10.优选的,所述搅拌杆以及所述延伸杆均为非金属材料制成。

11.优选的,所述延伸杆与所述搅拌杆的端部之间设置有弹性拉绳,所述搅拌杆靠近所述出料板的一端设置有倒角。

12.优选的,所述罐体的顶部设置有驱动机构,所述驱动机构包括设置在所述罐体顶部的两个环形电磁滑槽,每个所述电磁滑槽中滑动连接有三个电磁滑块,所述出料板、第一搅拌板以及第二搅拌板的顶部均与两个电磁滑槽中的其中一个电磁滑块固定连接,所述电磁滑块与控制器电性连接。

13.优选的,所述罐体上套设有保温机构,所述保温机构包括间隙套设在所述罐体上的保温筒,所述罐体上滑动套设有保温板,所述保温板与所述保温筒内壁滑动连接,所述保温板下侧沿圆周方向均匀设置有四个电推杆,所述电推杆的输出端与所述保温板连接,所述保温筒连通设置有输热管,所述输热管与外部热源连通。

14.优选的,所述中心轴为顶部开口的中空结构,所述中心轴上端开口处与外部热源连通。

15.优选的,所述罐体顶部开设有进料口,所述进料口上螺纹连接有封闭盖。

16.优选的,所述出料机构包括开设在所述罐体底部的出料口,所述出料口中固定设置有电磁通断阀,所述电磁通断阀与所述控制器电性连接,所述罐体底部固定套设有分隔板,所述分隔板与所述保温筒内壁固定连接,所述电磁通断阀位于所述分隔板下侧,所述保温筒底侧壁连通设置有出料管。本发明的有益效果为:1、通过第一搅拌板以及第二搅拌板的设置,能够对罐体中的聚氨酯原料进行搅拌,使得聚氨酯成型,并且在出料时,能够通过第一搅拌板以及第二搅拌板上的封堵块与搅拌孔的配合,将第一搅拌板以及第二搅拌板封堵,从而配合出料板将聚氨酯排出,并且在排出时,通过挤压的方式排出,能够将聚氨酯中体积较大的气泡压裂,形成体积较小的气泡,从而提高生产出的聚氨酯的性能,并且在挤出过程中,能够将新的聚氨酯原料加入到罐体中进行混合,实现聚氨酯的连续生产,提高了工作效率;同时在挤出过程中,第一搅拌板以及第二搅拌板与罐体内壁发生滑动,将罐体内壁上的聚氨酯刮下,使得罐体中的聚氨酯充分排出,避免生产好的聚氨酯在罐体内大量残留,并且在搅拌过程中将罐体内壁上的原料刮下,避免原料黏着在罐体内壁上,影响聚氨酯的形成。

17.2、通过搅拌框的设置,使得搅拌板在转动时,能够对原料进行进一步的搅拌,使得

对原料的搅拌效果更好,并且通过贯穿孔的设置,使得出料时,搅拌件不影响搅拌板靠近出料板,同时搅拌杆能够将贯穿孔封闭,保证出料的进行。

18.3、通过延展件的设置,使得第一搅拌板、第二搅拌板以及出料板对原料进行混合时,能够通过磁块与磁性滑动环的磁性相吸作用带动搅拌框移动,对原料进行进一步的搅拌,同时使得在排料的过程中,通过电动滑块的移动,带动搅拌框的移动,对未参与挤出的聚氨酯进行搅拌,或者对新加入的原料进行搅拌混合,并且通过延伸杆能够从搅拌杆中伸出,增大了搅拌框的可移动行程,使得对未参与挤出的聚氨酯或者新加入的原料进行搅拌混合的更加充分。

19.4、通过排气件的设置,使得在排料时,能够对排料部分的空气进行部分抽离,从而减少聚氨酯材料中的空气含量,以达到减少聚氨酯材料中气泡的目的。

20.5、通过保温机构的设置,使得在出料过程中,随着保温板的下降,逐渐压缩保温板下侧的空间,使得保温板下侧空间中的热能更加聚集,使得对罐体下部的加热效果更好,从而使得搅拌板与出料板更易将聚氨酯从出料机构中挤出。

附图说明

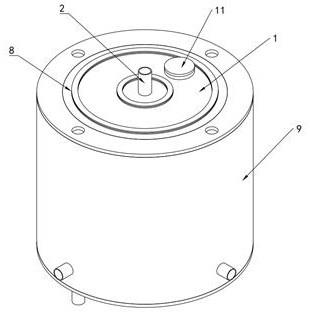

21.图1为本发明的立体结构示意图;图2为本发明的主视图;图3为本发明图2中a-a处的等轴侧剖视图;图4为本发明图2中b-b处的等轴侧剖视图;图5为本发明的内部结构示意图一;图6为本发明的内部结构示意图二;图7为本发明图4中c处的局部放大图;图8为本发明图4中d处的局部放大图;图9为本发明出料板的立体结构示意图;图10为本发明出料板的内部结构示意图。

22.图中:罐体;中心轴;出料机构;31、出料板;32、排气件;321、气腔;322、排气腔;323、抽气泵;324、气槽;325、连通槽;326、连通腔;327、气孔;328、电磁通断阀;第一搅拌机构;41、第一搅拌板;42、第一搅拌孔;43、第一封堵块;第二搅拌机构;51、第二搅拌板;52、第二搅拌孔;53、第二封堵块;第三搅拌机构;61、搅拌件;611、搅拌杆;62、搅拌框;63、延展件;631、延伸杆;632、电动轨道;633、电动滑块;634、磁块;64、磁性滑动环;65、贯穿孔;出料机构;71、出料口;72、电磁通断阀;73、分隔板;74、出料管;驱动机构;81、电磁滑槽;82、电磁滑块;保温机构;91、保温筒;92、保温板;93、电推杆;94、输热管;进料口;封闭盖。

实施方式

23.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

24.如图1、3、4、5、6所示,本发明实施例公开了一种连续作业式聚氨酯阻尼材料的生产罐,包括圆筒状的罐体1,罐体1中固定设置有中心轴2,中心轴2的轴线与罐体1的轴线共线,中心轴2上沿其周向方向依次设置有出料机构3、第一搅拌机构4和第二搅拌机构5;出料机构3包括出料板31,第一搅拌机构4包括第一搅拌板41,第二搅拌机构5包括第二搅拌板51,出料板31、第一搅拌板41以及第二搅拌板51均与中心轴2的圆周面、罐体1的上侧壁、下侧壁以及圆周侧壁滑动连接,出料板31、第一搅拌板41以及第二搅拌板51均能够以中心轴2为转动中心转动;第一搅拌板41上设置有多个第一搅拌孔42,第二搅拌板51上设置有多个第二搅拌孔52,第一搅拌板41靠近第二搅拌板51的一侧设置有第一封堵块43,第二搅拌板51靠近第一搅拌板41的一侧设置有第二封堵块53,第一封堵块43能够将第二搅拌孔53封闭,第二封堵块53能够将第一搅拌孔42封闭,罐体1底部设置有出料机构7。

25.具体的,初始状态时,出料板31、第一搅拌板41和第二搅拌板51之间的夹角为120

°

,使用时,将聚氨酯原料加入罐体1中,之后同时转动出料板31、第一搅拌板41和第二搅拌板51,使得出料板31、第一搅拌板41和第二搅拌板51以中心轴2为转动中心同步转动,转动过程中,聚氨酯原料通过第一搅拌孔42以及第二搅拌孔52,对聚氨酯原料进行搅拌,当需要出料时,停止出料板31、第一搅拌板41和第二搅拌板51的转动,将出料板31转动到靠近出料机构7的一侧,之后将第二搅拌板51向第一搅拌板41靠近,第二搅拌板51与第一搅拌板41之间的聚氨酯原料通过第二搅拌孔52流向第二搅拌板51远离第一搅拌板41的方向,当第二封堵块53插入第一搅拌孔42后,在第一搅拌板51与出料板31之间形成封闭空间,之后同步转动第一搅拌板41以及第二搅拌板51,将第一搅拌板41与出料板31之间的聚氨酯通过出料机构7排出;之后再次转动出料板31,将出料板31转动到出料机构7的另一侧,并且反向同步转动第一搅拌板41以及第二搅拌板51,将第二搅拌板51与出料板31之间的聚氨酯通过出料机构7排出,同时将新的聚氨酯原料加入到第一搅拌板41与出料板31之间,与聚氨酯的排出同时进行原料的混合。

26.通过第一搅拌板41以及第二搅拌板51的设置,能够对罐体1中的聚氨酯原料进行搅拌,使得聚氨酯成型,并且在出料时,能够通过第一搅拌板41以及第二搅拌板51上的封堵块与搅拌孔的配合,将第一搅拌板41以及第二搅拌板51封堵,从而配合出料板31将聚氨酯排出,并且在排出时,通过挤压的方式排出,能够将聚氨酯中体积较大的气泡压裂,形成体积较小的气泡,从而提高生产出的聚氨酯的性能,并且在挤出过程中,能够将新的聚氨酯原料加入到罐体中进行混合,实现聚氨酯的连续生产,提高了工作效率;同时在挤出过程中,第一搅拌板41以及第二搅拌板51与罐体内壁发生滑动,将罐体1内壁上的聚氨酯刮下,使得罐体1中的聚氨酯充分排出,避免生产好的聚氨酯在罐体1内大量残留,并且在搅拌过程中将罐体1内壁上的原料刮下,避免原料黏着在罐体1内壁上,影响聚氨酯的形成。

27.如图5、6所示,第一搅拌板41靠近出料板31的一侧与第二搅拌板51靠近出料板31的一侧设置有第三搅拌机构6,第三搅拌机构6包括分别设置在第一搅拌板41以及第二搅拌板51上沿中心轴2轴线方向的三个搅拌件61,搅拌件61包括分别固定设置在第一搅拌板41以及第二搅拌板51上的两个弧形搅拌杆611,两个搅拌杆611沿中心轴2的径向方向依次设

置,两个相邻的搅拌件61之间设置有x形的搅拌框62,搅拌框62的端部滑动套设在搅拌杆611上,第三搅拌机构6还包括开设在出料板31上的贯穿孔65,搅拌板611能够穿过贯穿孔65。

28.具体的,第一搅拌板41以及第二搅拌板51在转动搅拌时,带动搅拌杆611移动,搅拌杆611带动搅拌框62移动,对原料进行进一步的搅拌,并且在第一搅拌板41或者第二搅拌板51向出料板31靠近时,搅拌杆611能够插入贯穿孔65中,并且随着搅拌板的靠近,搅拌框62在出料板31的抵接作用下逐步向搅拌板靠近,不影响出料过程。

29.通过搅拌框62的设置,使得搅拌板在转动时,能够对原料进行进一步的搅拌,使得对原料的搅拌效果更好,并且通过贯穿孔65的设置,使得出料时,搅拌件61不影响搅拌板靠近出料板31,同时搅拌杆611能够将贯穿孔65封闭,保证出料的进行。

30.如图3、4、5、7所示,第三搅拌机构6还包括设置在同一高度上的两个搅拌件61之间的延展件63,延展件63包括设置在两个与中心轴2距离相等的搅拌杆611之间的延伸杆631,搅拌杆611滑动套设在延伸杆631上,延伸杆631为弧形空心杆,延伸杆631贯穿贯穿孔65,延伸杆631中设置有弧形电动轨道632,弧形电动轨道632上滑动设置有电动滑块633,电动滑块633上设置有磁块634,搅拌框62与搅拌杆611之间通过磁性滑动环64连接,磁性滑动环64与磁块634磁性相吸。

31.具体的,第一搅拌板41、第二搅拌板51以及出料板31对原料进行混合时,启动电动滑块633,电动滑块633在电动轨道632上往复移动,从而通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62移动,对原料进行进一步的搅拌;当第一搅拌板41和第二搅拌板51靠近时,搅拌板带动搅拌杆611移动,将延伸杆631从搅拌杆611中伸出,同时启动逐渐远离出料板31的搅拌板上的电动滑块633,将电动滑块633在电动轨道632上往复移动,使得在出料过程中,逐渐远离出料板31的电动滑块633通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62对未参与挤出的聚氨酯进行搅拌,或者对新加入的原料进行搅拌混合。

32.通过延展件63的设置,使得第一搅拌板41、第二搅拌板51以及出料板31对原料进行混合时,能够通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62移动,对原料进行进一步的搅拌,同时使得在排料的过程中,通过电动滑块633的移动,带动搅拌框62的移动,对未参与挤出的聚氨酯进行搅拌,或者对新加入的原料进行搅拌混合,并且通过延伸杆631能够从搅拌杆611中伸出,增大了搅拌框62的可移动行程,使得对未参与挤出的聚氨酯或者新加入的原料进行搅拌混合的更加充分。

33.需要说明的是,电动滑块633和电动轨道632为现有技术,不再赘述。

34.如图9、10所示,所述出料板31中设置有排气件32,所述排气件32包括开设在所述出料板31中的气腔321,所述出料板31中还设置有排气腔322,所述排气腔322中设置有抽气泵323,所述排气腔322与所述气腔321通过气槽324连通,所述出料板31的顶部开设有连通腔326,所述连通腔326通过连通槽325与抽气泵323连通,所述连通腔326靠近所述第一搅拌板41以及所述第二搅拌板51的两侧壁上分别开设有至少两个气孔327,每个所述气孔327中固定设置有电磁通断阀328。

35.具体的,出料时,打开靠近需要排料部分的电磁通断阀328以及抽气泵323,将需要排料部分中的空气进行抽离,空气通过电磁通断阀328、连通腔326以及连通槽325进入到气腔321中,进行储存;使用一段时间后,将气腔321与外界连通,将气腔321中的气体排出。

36.通过排气件32的设置,使得在排料时,能够对排料部分的空气进行部分抽离,从而减少聚氨酯材料中的空气含量,以达到减少聚氨酯材料中气泡的目的。

37.进一步的,搅拌杆611以及延伸杆631均为非金属材料制成,第一封堵块43与第二封堵块53均为橡胶材料制成。

38.通过搅拌杆611以及延伸杆631的非金属材料制成,避免搅拌杆611以及延伸杆631对磁块634以及磁性滑动环64之间磁性的影响;通过第一封堵块43与第二封堵块53均为橡胶材料制成的设置,避免第一封堵块43与第二封堵块53对第一搅拌板41和第二搅拌板51的靠近造成阻碍。

39.如图5、8所示,延伸杆631与搅拌杆611的端部之间设置有弹性拉绳635,搅拌杆611靠近出料板31的一端设置有倒角。

40.通过弹性拉绳635的设置,避免延伸杆631从搅拌杆611中脱离;通过搅拌杆611端部的倒角设置,避免磁性滑动环64从延伸杆631移动到搅拌杆611的过程中被搅拌杆611的端部阻挡。

41.如图6所示,罐体1的顶部设置有驱动机构8,驱动机构8包括设置在罐体1顶部的两个环形电磁滑槽81,每个电磁滑槽81中滑动连接有三个电磁滑块82,出料板31、第一搅拌板41以及第二搅拌板51的顶部均与两个电磁滑槽81中的其中一个电磁滑块82固定连接,电磁滑块82与控制器电性连接。

42.具体的,需要出料板31、第一搅拌板41以及第二搅拌板51移动时,通过控制器启动电磁滑块82,使得电磁滑块82在电磁滑槽81中滑动,从而带动出料板31、第一搅拌板41以及第二搅拌板51移动。

43.需要说明的是,电磁滑槽81以及电磁滑块82位现有技术,不再赘述。

44.如图3所示,罐体1上套设有保温机构9,保温机构9包括间隙套设在罐体1上的保温筒91,罐体1上滑动套设有保温板92,保温板92与保温筒91内壁滑动连接,保温板92下侧沿圆周方向均匀设置有四个电推杆93,电推杆93的输出端与保温板92连接,保温筒91连通设置有输热管94,输热管94与外部热源连通。

45.具体的,对原料进行加工时,外部热源将外部的热能通过输热管94输入到保温筒91中,对原料进行加热;当需要出料时,在搅拌板向出料板31靠近的过程中,启动电推杆93,使得电推杆93带动保温板92向下移动,使得位于保温板92下侧的空间逐渐变小,待出料结束后,启动电推杆93进行复位。

46.通过保温机构9的设置,使得在出料过程中,随着保温板92的下降,逐渐压缩保温板92下侧的空间,使得保温板92下侧空间中的热能更加聚集,使得对罐体1下部的加热效果更好,从而使得搅拌板与出料板31更易将聚氨酯从出料机构7中挤出。

47.需要说明的是,电推杆93为现有技术,不再赘述。

48.进一步的,保温筒91上部开设有沿圆周方向均匀设置的四个通孔。

49.如图3所示,中心轴2为顶部开口的中空结构,中心轴2上端开口处与外部热源连通。

50.通过中心轴2与外部热源连通,使得中心轴2能够对罐体1的中部进行加热,使得对聚氨酯原料的加热效果更好。

51.如图3所示,罐体1顶部开设有进料口10,进料口10上螺纹连接有封闭盖11。

52.具体的,需要向罐体1中加入原料时,打开封闭盖11,通过进料口10向罐体1中加入原料。

53.如图3所示,出料机构7包括开设在罐体1底部的出料口71,出料口71中固定设置有电磁通断阀72,电磁通断阀72与控制器电性连接,罐体1底部固定套设有分隔板73,分隔板73与保温筒91内壁固定连接,电磁通断阀72位于分隔板73下侧,保温筒91底侧壁连通设置有出料管74。

54.具体的,出料时,控制器控制电磁通断阀72打开,聚氨酯通过电磁通断阀72进入到分隔板73下侧空间,之后通过出料管74排出。

55.需要说明的是,电磁通断阀72和控制器为现有技术,不再赘述。

56.工作原理:打开封闭盖11,通过进料口10向罐体1中加入原料,之后通过控制器启动电磁滑块82,使得电磁滑块82在电磁滑槽81中滑动,从而带动出料板31、第一搅拌板41以及第二搅拌板51移动,使得出料板31、第一搅拌板41和第二搅拌板51以中心轴2为转动中心同步转动,转动过程中,聚氨酯原料通过第一搅拌孔42以及第二搅拌孔52,对聚氨酯原料进行搅拌,同时启动电动滑块633,电动滑块633在电动轨道632上往复移动,从而通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62移动,对原料进行进一步的搅拌;当需要出料时,停止出料板31、第一搅拌板41和第二搅拌板51的转动以及电动滑块633的移动,将出料板31转动到靠近出料机构7的一侧,之后将第二搅拌板51向第一搅拌板41靠近,第二搅拌板51与第一搅拌板41之间的聚氨酯原料通过第二搅拌孔52流向第二搅拌板51远离第一搅拌板41的方向,当第二封堵块53插入第一搅拌孔42后,在第一搅拌板51与出料板31之间形成封闭空间,之后同步转动第一搅拌板41以及第二搅拌板51,同时控制器控制电磁通断阀72打开,聚氨酯通过电磁通断阀72进入到分隔板73下侧空间,之后通过出料管74排出;同时启动逐渐远离出料板31的搅拌板上的电动滑块633,将电动滑块633在电动轨道632上往复移动,使得在出料过程中,逐渐远离出料板31的电动滑块633通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62对未参与挤出的聚氨酯进行搅拌;之后再次转动出料板31,将出料板31转动到出料机构7的另一侧,并且反向同步转动第一搅拌板41以及第二搅拌板51,将第二搅拌板51与出料板31之间的聚氨酯通过出料机构7排出,同时将新的聚氨酯原料加入到第一搅拌板41与出料板31之间,与聚氨酯的排出同时进行原料的混合,同时启动逐渐远离出料板31的搅拌板上的电动滑块633,将电动滑块633在电动轨道632上往复移动,使得在出料过程中,逐渐远离出料板31的电动滑块633通过磁块634与磁性滑动环64的磁性相吸作用带动搅拌框62对新加入的原料进行搅拌混合;并且在出料时,在搅拌板向出料板31靠近的过程中,启动电推杆93,使得电推杆93带动保温板92向下移动,使得位于保温板92下侧的空间逐渐变小,待出料结束后,启动电推杆93进行复位。

57.需要说明的是,在本发明的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

58.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地

连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

59.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、物品或者设备/装置所固有的要素。

60.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1