一种带夹层的溢流堰装置的制作方法

1.本发明涉及结片机技术领域,具体来说,是一种溢流堰装置。

背景技术:

2.结片机,是用于高温物料冷却制片的过程,高温物料是指处于熔融状态的化学物质,比如各类树脂沥青等物质。在结片机的使用过程中,高温熔融物料罐里的熔融液态树脂沥青,经保温泵及管道输送,送入结片机溢流堰内,物料能够通过溢流堰的溢流口平整地流下。

3.但是现有技术中存在这样的缺陷:目前仅底部内通导热油,后板不通导热油,导致高软化点的物料接触到后板时凝固堆积,需要工人经常清理,浪费大量物料。

技术实现要素:

4.本发明的目的是提供一种带夹层的溢流堰装置,将底板部和后板部一体化设置,并使得两者的导热油腔连成一个整体化的导热油流道,克服了现有技术中存在的“导致高软化点的物料接触到后板时凝固堆积”的技术问题。

5.本发明的目的是这样实现的:一种带夹层的溢流堰装置,包括溢流堰主体,所述溢流堰主体由两片左右分布的侧板以及处于两侧板之间的中间部分组焊而成,所述中间部分由平置的底板部和竖置的后板部一体连接而成,以溢流出口为前,所述后板部处于底板部的后侧;

6.所述中间部分内设有空心腔,所述中间部分的空心腔内固定有若干导流隔板,以使中间部分的空心腔形成沿溢出方向连续s形延伸的、容纳高温导热油流通的导热油流道,所述中间部分接通有导热油输送管和导热油出口管,所述导热油输送管、导热油出口管分别接通导热油流道的入口、出口。

7.本发明的有益效果在于:

8.将底板部和后板部一体化设置,并使得两者的导热油腔连成一个整体化的导热油流道,不仅便于制作,还能使得底板部和后板部均能通导热油,使得导热油的热量能够在底板部和后板部得到释放,使得物料稳定地处于熔融状态,克服了现有技术中存在的“导致高软化点的物料接触到后板时凝固堆积”的技术问题。

附图说明

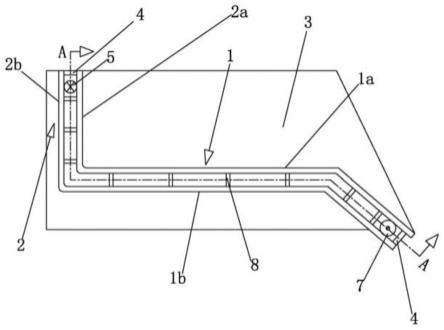

9.图1是本发明的系统布置图。

10.图2是基于图1中的a-a剖视视角的示意图。

11.图3是流通口形成的示意图。

具体实施方式

12.下面结合附图1-3和具体实施例对本发明进一步说明。

13.如图1所示,一种带夹层的溢流堰装置,包括溢流堰主体,溢流堰主体由两片左右分布的侧板3(由钢板制成)以及处于两侧板3之间的中间部分组焊而成,中间部分由平置的底板部1和竖置的后板部2一体连接而成,以溢流出口为前,后板部2处于底板部1的后侧。

14.上述中间部分内设有空心腔,中间部分的空心腔内固定有若干导流隔板8,以使中间部分的空心腔形成沿溢出方向连续s形延伸的、容纳高温导热油流通的导热油流道6,中间部分接通有导热油输送管5和导热油出口管7,导热油输送管5、导热油出口管7分别接通导热油流道6的入口、出口。

15.也即,如图2所示,底板部1的导热油腔沿溢出方向连续s形延伸,后板部2的导热油腔沿溢出方向连续s形延伸(也就是从上往下连续s形延伸),后板部2的导热油腔与底板部1的导热油腔一体结合为整体化的、连续的导热油流道6,从而便于制作。

16.为了更便于制作,上述底板部1分为上下两层板,分别是上板1a、下板1b;后板部2分为前后两层板,分别是前板2a、后板2b;上板1a后端边与前板2a下端边无缝接合以形成中间部分的内腔壁,下板1b后端边与后板2b下端边无缝接合以形成中间部分的外壁,从而使得底板部1和后板部2能够一体成型,便于制作且结构强度高。

17.简而言之,中间部分分为内腔壁和外壁,让导热油流通于内腔壁和外壁之间。

18.上述中间部分还固定连接有两个端部封板4,两个端部封板4分别封装后板部2的上端、底板部1的前端,以使中间部分的空心腔成为封闭腔。

19.如图2所示,导热油输送管5先将导热油输送到后板部2最高的油腔,导热油以连续s形线路流动,最终在底板部1的溢出口的油腔流出到导热油出口管7,导热油输送管5和导热油出口管7均与导热油供油系统相接,以便构成一个导热油循环线路,反复对后板部2和底板部1进行加热,使得可流动物质能够保持向溢出口方向流动的状态。

20.如图2所示,上述端部封板4与所有导流隔板8相互平行,并垂直于侧板3的板面。如图3所示,每个导流隔板8的一侧边与其中一个侧板3之间留有间隙且该间隙设为容纳导热油流过的流通口6a,导流隔板8的另一侧边则可以与另一侧板3无缝固定连接,也可以相距很小的、导热油基本不会通过的间隙(该间隙可以是0.1-1mm,因为导热油本身具有一定的张力,导热油很难通过较小的间隙)。

21.为了便于焊接固定导流隔板8,如图3所示,在导流隔板8上下两边设置数个凸榫8a,凸榫8a插配底板部1的上板1a和下板1b的定位孔,然后将上述定位孔进行密封式焊接,使得导流隔板8与上板1a和下板1b通过焊接的方式固定牢靠。

22.为了便于可流动物质的溢出,上述底板部1由平板结构体和倾斜结构体一体相连而成,平板结构体水平布置并用于承接可流动物质,物料输送管道的可流动物质落在平板结构体上表面(水平面)并铺展开,形成厚度相对均匀的物料层,倾斜结构体相对于平板结构体向下倾斜并形成用于溢出可流动物质的溢流口,倾斜结构体上表面也是倾斜的平面(便于引导可流动物质平整化地落下,落下的物料即为厚度均匀的薄膜状流动物质),熔融的物料在平板结构体上表面铺展开之后,通过倾斜结构体向下流动,从而形成溢流效应,使得物料在经过均匀化、平整化处理后通过倾斜结构体的引导平整地向下流动到下方钢带表面,达到均匀布料的效果。

23.以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保

护范围之内。

技术特征:

1.一种带夹层的溢流堰装置,包括溢流堰主体,所述溢流堰主体由两片左右分布的侧板(3)以及处于两侧板(3)之间的中间部分组焊而成,其特征在于,所述中间部分由平置的底板部(1)和竖置的后板部(2)一体连接而成,以溢流出口为前,所述后板部(2)处于底板部(1)的后侧;所述中间部分内设有空心腔,所述中间部分的空心腔内固定有若干导流隔板(8),以使中间部分的空心腔形成沿溢出方向连续s形延伸的、容纳高温导热油流通的导热油流道(6),所述中间部分接通有导热油输送管(5)和导热油出口管(7),所述导热油输送管(5)、导热油出口管(7)分别接通导热油流道(6)的入口、出口。2.根据权利要求1所述的一种带夹层的溢流堰装置,其特征在于:所述底板部(1)分为上下两层板,分别是上板(1a)、下板(1b);所述后板部(2)分为前后两层板,分别是前板(2a)、后板(2b);所述上板(1a)后端边与前板(2a)下端边无缝接合以形成中间部分的内腔壁,所述下板(1b)后端边与后板(2b)下端边无缝接合以形成中间部分的外壁。3.根据权利要求2所述的一种带夹层的溢流堰装置,其特征在于:所述中间部分还固定连接有两个端部封板(4),两个端部封板(4)分别封装后板部(2)的上端、底板部(1)的前端,以使中间部分的空心腔成为封闭腔。4.根据权利要求1所述的一种带夹层的溢流堰装置,其特征在于:每个导流隔板(8)的一侧边与其中一个侧板(3)之间留有间隙且该间隙设为容纳导热油流过的流通口(6a)。5.根据权利要求2所述的一种带夹层的溢流堰装置,其特征在于:所述底板部(1)由平板结构体和倾斜结构体一体相连而成,所述平板结构体水平布置并用于承接可流动物质,所述倾斜结构体相对于平板结构体向下倾斜并形成用于溢出可流动物质的溢流口。6.根据权利要求3所述的一种带夹层的溢流堰装置,其特征在于:所述端部封板(4)与导流隔板(8)相互平行,并垂直于侧板(3)的板面。

技术总结

本发明公开了一种带夹层的溢流堰装置,包括溢流堰主体,溢流堰主体由两片左右分布的侧板以及处于两侧板之间的中间部分组焊而成,中间部分由底板部和后板部一体连接而成;中间部分内设有空心腔,中间部分的空心腔内固定有若干导流隔板,以使中间部分的空心腔形成沿溢出方向连续S形延伸的、容纳高温导热油流通的导热油流道,中间部分接通有导热油输送管和导热油出口管,导热油输送管、导热油出口管分别接通导热油流道的入口、出口。将底板部和后板部一体化设置,并使得两者的导热油腔连成一个整体化的导热油流道,克服了现有技术中存在的“导致高软化点的物料接触到后板时凝固堆积”的技术问题。的技术问题。的技术问题。

技术研发人员:杨天成

受保护的技术使用者:上海瑞宝造粒机有限公司

技术研发日:2022.12.08

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1