一种旋翼整流罩成型及钻孔方法与流程

1.本发明属于复合材料热压罐成型技术,一种旋翼整流罩成型及钻孔方法。

背景技术:

2.旋翼系统是直升机主升力系统和操纵系统,旋翼整流罩通过机加件同主桨毂连接,直升机飞行时需同主桨毂一起高速旋转,对零件强度等各方面要求均较高。

3.零件设计采用3238a/ew250f预浸玻璃布整体铺层,螺钉连接处采用3232a/e6短切纤维混合物填充,短切纤维混合物固化时流动性较大,固化后内表面凹凸不平,需使用玻璃粉+ea9396填平后方能安装旋翼整流罩。

4.且该2种材料固化后质地坚硬,精确钻孔难度较大。该零件外表面为贴模面,传统钻孔方法为手工依据贴模面孔位线钻孔,零件脱模后手工使用钻头在贴模面钻孔,钻孔精度和垂直度难以保证,旋翼整流罩在装配现场返工率较高。

技术实现要素:

5.本发明的目的是:提出一种旋翼整流罩成型及钻孔方法,解决成型时旋翼整流罩内表面凹凸不平及固化后钻孔精度不高的问题。

6.技术方案

7.一种旋翼整流罩成型及钻孔方法,包括如下步骤:

8.步骤1短切纤维混合物提前模压成型,成型后同旋翼整流罩蜂窝等厚,此时短切纤维混合物为一个整体大填料块平板;

9.步骤2根据图纸要求短切纤维混合物填充直径选用对应开口的划窝,保证划窝划出的短切纤维混合物填料块外径满足图纸要求;

10.步骤3根据选定的划窝杆直径定制塑料销,塑料销外径酌情根据实际情况比划窝杆直径稍小;

11.步骤4在工装原孔位线位置开孔,孔径等同于选定的划窝杆直径,深度3mm-6mm左右,保证塑料销能垂直固定在工装上,保证垂直度,此时塑料销长度=开孔深度+零件厚度;

12.步骤5零件进行铺层时,每层铺层结束后均使用标记笔标记开孔位置,保证下一层铺层结束后孔位清晰可见,外表面铺层结束后统一使用剪刀通孔,并放置蜂窝,填料块按零件图纸要求四周缠发泡胶,将填料块用塑料销固定在零件开孔处,继续完成内表面铺层。

13.步骤6零件固化后脱模,并使用划窝杆同直径钻头将塑料销从零件一端取出;

14.进一步的,还包括步骤7,最后使用零件开孔钻头扩孔,为满足装配需求,工艺要求走负差。

15.进一步的,所述步骤2中选择的划窝内径需大于填料区域直径,保证填料区强度。

16.进一步的,所述步骤3中塑料具体为pa1010。

17.进一步的,所述步骤3塑料销尺寸需比选定的划窝杆尺寸小0.1mm-0.2mm。

18.进一步的,所述步骤4中开孔直径等于选定的划窝杆直径。

19.进一步的,所述步骤4中开孔深度优选5mm。

20.进一步的,零件厚度包括零件内外表面预浸料厚度及填料块厚度。

21.进一步的,步骤5中所使用的标记笔具体为复合材料零件成型工艺规范内的可接触工艺材料。

22.进一步的,步骤5按事先钻孔位置用剪刀将开孔周围蜂窝剪开比填料块稍大的圆,保证填料块能顺利放置。

23.技术效果

24.1、通过预成型填料块解决了直升机旋翼整流罩成型过程中因短切纤维流动性强造成零件固化后出现的内表面凹凸不平问题;

25.2、通过有机结合复合材料零件成型工艺方案和工装设计方案,总结并归纳出一种全新的旋翼整流罩钻孔方法,利用现有工具,根据图纸要求选择划窝,根据划窝杆直径选择工装孔径,根据工装孔径选定定位销外径,环环相扣,完成一种新型旋翼整流罩钻孔工艺方案;

26.3、通过零件生产,对零件成型及钻孔工艺方案进行反复测试和验证,对工艺方案进行完善和优化,成功解决旋翼整流罩钻孔精度不高的问题,大幅降低总装现场返修工作量。

27.4、将旋翼整流罩成型及钻孔优化过程固化为一种旋翼整流罩成型及钻孔方法,推广运用在其他型号上,降低全公司旋翼整流罩总装现场返工率。

附图说明

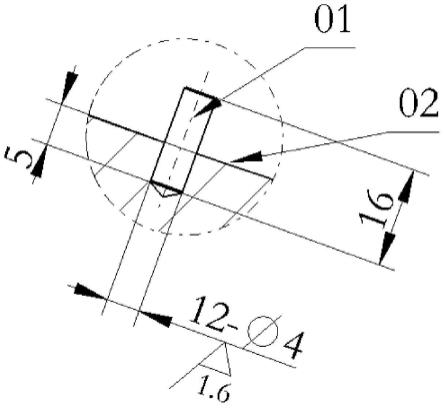

28.图1旋翼整流罩成型工装局部细节图。

具体实施方式

29.下面结合实施例对本发明作进一步描述。以下所述仅为本发明一部分实施例,非全部实施例。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.下面以一个具体实例对本发明做进一步详细说明:

32.某型机旋翼整流罩零件理论厚度11mm,短切纤维预浸料填充直径φ20,零件装配状态终孔φ7;

33.根据零件实际情况,选用φ24划窝,划窝杆直径φ4,划出的填料块外径φ20.5-φ21;

34.塑料销尺寸φ3.8-φ3.9,长16mm,工装销钉孔φ4,深5mm,零件固化后使用φ6.6钻头(φ7孔径下公差)扩孔后交付,能满足装配需求。

35.某型机旋翼整流罩零件理论厚度,短切纤维预浸料填充直径φ15.6,零件装配状态终孔φ6.5;

36.根据零件实际情况,选用φ22划窝,划窝杆直径φ4,划出的填料块外径φ15.5-φ16;

37.塑料销尺寸φ3.8-φ3.9,长16mm,工装销钉孔φ4,深5mm,零件固化后使用φ6.2

钻头(φ6.5孔径下公差)扩孔后交付,能满足装配需求。

38.实施例2

39.旋翼整流罩成型及钻孔方法。

40.短切纤维混合物提前模压成型,成型后同旋翼整流罩蜂窝等厚,此时短切纤维混合物为一个整体大填料块平板;

41.根据图纸要求短切纤维混合物填充直径选用对应开口的划窝,保证划窝划出的短切纤维混合物填料块外径满足图纸要求;

42.根据选定的划窝杆直径定制塑料销,塑料销外径酌情根据实际情况比划窝杆直径稍小;

43.在工装原孔位线位置开孔,孔径等同于选定的划窝杆直径,深度3mm-6mm左右,保证塑料销能垂直固定在工装上,保证垂直度,此时塑料销长度=开孔深度+零件厚度;

44.零件进行铺层时,每层铺层结束后均使用标记笔标记开孔位置,保证下一层铺层结束后孔位清晰可见,外表面铺层结束后统一使用剪刀通孔,并放置蜂窝,填料块按零件图纸要求四周缠发泡胶,将填料块用塑料销固定在零件开孔处,继续完成内表面铺层。

45.零件固化后脱模,并使用划窝杆同直径钻头将塑料销从零件一端取出;

46.还包括步骤7,最后使用零件开孔钻头扩孔,为满足装配需求,工艺要求走负差。(零件状态走负差,装配现场可扩孔,经测试,开孔走负差状态零件装配现场仅需扩孔,无需重新开孔)所述步骤2中选择的划窝内径需大于填料区域直径,保证填料区强度;所述步骤3中塑料具体为pa1010;(经测试,该材料制作的销子硬度适中,一方面可用于固定填料块,一方面固化后钻孔容易,对零件损伤较小)所述步骤3塑料销尺寸需比选定的划窝杆尺寸小0.1mm-0.2mm;(固化过程中胶液流动,会填充进主模体孔内,零件起模后胶瘤无法彻底清除,经生产验证塑料销尺寸略小于开孔直径时便于固定填料块)所述步骤4中开孔直径等于选定的划窝杆直径,是为了方便零件生产。所述步骤4中开孔深度优选5mm;(开孔深3mm销子无法垂直固定在主模体上,主模体厚度仅13mm,需在保证销子能垂直固定的同时尽可能降低开孔深度,降低工装漏气风险,经测试开孔5mm深能满足要求),零件厚度包括零件内外表面预浸料厚度及填料块厚度。(复合材料零件厚度=内表面铺层厚度+蜂窝厚度+外表面铺层厚度,填料块厚度等同于蜂窝厚度时便于零件成型),步骤5中所使用的标记笔具体为复合材料零件成型工艺规范内的可接触工艺材料;(复合材料零件成型要求高,需在清洁间内进行,可接触工艺材料可同预浸料直接接触),步骤5按事先钻孔位置用剪刀将开孔周围蜂窝剪开比填料块稍大的圆,保证填料块能顺利放置(填料块周围需按图纸要求包裹一层发泡胶,固化时会填充进周围空间,粘接牢固)。

47.本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1