一种环氧树脂真空压力浸渍超导线圈的固化工装及方法与流程

1.本发明涉及超导线圈技术领域,尤其涉及一种环氧树脂真空压力浸渍超导线圈的固化工装及方法。

背景技术:

2.未来的聚变装置、加速器、核磁共振成像等领域需要的磁场强度越来越高。而超导线圈在高场环境中需要经受巨大的电磁力,为保证超导线圈安全稳定地运行,需要对超导线圈进行结构加强。

3.一般而言,制造超导线圈必须对绕制后的超导磁体线圈进行液态环氧树脂的真空浸渍固化处理,使环氧树脂完全把磁体线圈内的微小间隙以及磁体线圈与线圈盒的间隙灌满,等待环氧树脂完全固化后,使线圈内外成为一个整体,从而显著增强超导线圈磁体的机械强度和绝缘强度。传统的超导线圈的加强方式只能在线圈的外侧进行加强,且需要做好绝缘处理,并且一些超导线材在加强结构时发生移动,影响了超导线圈的机械强度和高场下的稳定性。

4.因此,本技术领域人员需要解决现有技术中超导线圈在加强结构时发生移动、超导线圈浸渍不完全和超导线圈结构性不强的问题。

技术实现要素:

5.本发明的目的是提供一种环氧树脂真空压力浸渍超导线圈的固化工装及方法,解决超导线圈浸渍时发生移动、超导线圈浸渍不完全和超导线圈结构性不强的问题。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种环氧树脂真空压力浸渍超导线圈的固化工装,包括超导线圈、圆筒状的外支撑、真空容器和固化剂通道,圆柱体的所述超导线圈嵌入连接在所述外支撑的内部,所述超导线圈的顶部和底部固定连接有圆周边缘处有缺口的法兰板,所述法兰板的缺口和所述外支撑的内壁之间形成开口,所述超导线圈和所述外支撑连接为一体且直接放置在所述真空容器的内部;所述固化剂通道的一端贯穿所述开口插入到超导线圈的底部,所述固化剂通道的另一端伸出所述真空容器的外部。

8.优选的,所述真空容器包括真空容器本体和可拆卸的密封盖板,所述真空容器本体设计为圆筒状,所述密封盖板通过多个环向排布的螺栓连接在所述真空容器本体的上部,所述密封盖板的外表面上通过标准法兰接口与抽真空用的机械泵连通。

9.优选的,所述密封盖板和所述真空容器的本体之间连接的缝隙处设置有真空泥。

10.优选的,所述密封盖板的材料为铝硅玻璃。

11.优选的,所述固化剂通道伸出所述密封盖板的外部的一端通过真空泥和所述密封盖板密封,所述固化剂通道伸出密封盖板的外部的一端和盛装环氧树脂的容器连接。

12.优选的,所述开口的数量为四个且呈圆周均布。

13.优选的,所述外支撑的材料为不锈钢。

14.优选的,所述固化剂通道采用软质塑料管。

15.优选的,所述真空容器的本体设计为圆筒状,所述真空容器的顶部设置有密封盖板,真空容器本体的上部或者密封盖板设置有透明材料制作的观察窗。

16.一种利用如上所述的环氧树脂真空压力浸渍超导线圈的固化工装进行浸渍的方法,包括以下步骤:

17.步骤一:首先,操作者将超导线圈套入外支撑内,并将套装好的超导线圈放入真空容器的本体的内部,其次,操作者安装固化剂通道,将固化剂通道的一端插入到开口的内部,将固化剂通道的另一端伸出密封盖板的外部,并用真空泥做好固化剂通道与密封盖板的密封,之后,在密封盖板和真空容器的本体之间连接的缝隙处添加真空泥,将密封盖板用多个环向的螺栓固定在真空容器的本体的顶部;

18.步骤二:操作者将固化剂通道和盛装环氧树脂的容器连接,通过固化剂通道向其中一个开口内注入环氧树脂,在密封盖板的顶部连接并打开机械泵,根据机械泵上的压力表监测真空容器内的真空度,把超导线圈空隙中的空气抽走;

19.步骤三:操作者从密封盖板的顶部向真空容器内观察,如果操作者观察到超导线圈的表面无气泡冒出时,则停止注入环氧树脂;

20.步骤四:操作者从真空容器中取出套装的超导线圈,之后将超导线圈表面上多余的环氧树脂清理干净,然后将超导线圈放入控温炉中用60~70℃温度凝胶固化3~4小时。

21.与现有技术相比,本发明的有益技术效果:

22.(1)本发明一种环氧树脂真空压力浸渍超导线圈的固化工装及方法,本发明对超导线圈同时进行抽真空和浸渍操作,使得环氧树脂填充至超导线圈的每一处间隙,使环氧树脂与超导线圈融为一体,完成固化后的超导线圈具有结构强度高、绝缘良好及临界性能无衰退等特点;(2)超导线圈套装在外支撑上,有效防止超导线圈出现移动,极大地增强了超导线圈的机械强度和高场下的稳定性;(3)不同尺寸大小的超导线圈选择和其匹配的外支撑,实现不同尺寸的超导线圈的真空浸渍,降低了购买不同浸渍真空容器的成本。本发明布局合理,使用方便快捷,浸渍后的超导线圈具有结构强度高、绝缘良好的特点,且该固化方法简单,易于操作掌握。

附图说明

23.下面结合附图说明对本发明作进一步说明。

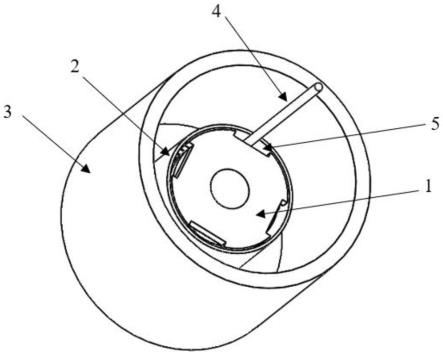

24.图1为本发明一种环氧树脂真空压力浸渍超导线圈的固化工装示意图;

25.图2为本发明一种环氧树脂真空压力浸渍超导线圈的固化工装剖视图;

26.图3为本发明真空容器底平面上的定位件结构示意图;

27.附图标记说明:1、超导线圈;2、外支撑;3、真空容器;4、固化剂通道;5、开口;6、密封盖板;7、螺栓;

28.301、定位件;302、限位钉;303、滑道。

具体实施方式

29.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用

以解释本发明,并不用于限定本发明。

30.如图1-2所示,一种环氧树脂真空压力浸渍超导线圈的固化工装,包括超导线圈1、圆筒状的外支撑2、真空容器3和固化剂通道4,圆柱体的所述超导线圈1嵌入连接在所述外支撑2的内部,所述超导线圈1的顶部和底部固定连接有圆周边缘处有缺口的法兰板,所述法兰板的缺口和所述外支撑2的内壁之间形成开口5,所述超导线圈1和所述外支撑2连接为一体且直接放置在所述真空容器3的内部;所述固化剂通道4的一端贯穿所述开口5插入到超导线圈的底部,所述固化剂通道4的另一端伸出所述真空容器3的外部。

31.具体的,如图3所示,所述真空容器3的底平面上设置有与外支撑2相匹配的可调节的定位件301,定位件301采用t形结构且压紧面一侧设置为弧形,定位件301滑动连接在真空容器3底面开设的滑道303内,到达指定位置后通过限位钉302锁紧定位,其中限位钉302与定位件301螺纹连接,限位钉302的底端抵接在滑道303的底面上,将定位件301的台阶面与滑道303的倒t形槽顶紧贴合在一起,形成定位不再自由滑动,从而方便不同规格的外支撑2和超导线圈1放入时的快速、稳定定位。具体的,滑道303的截面设置为倒t形槽,靠近外侧的一端设置为安装避空槽,便于定位件301先伸入避空槽后再滑动卡接到倒t形槽内,一个t形槽内安装一个定位件301组成一个定位组件,该定位组件设置有多个且呈圆周均布,对不同规格的外支撑2的底部进行定位固定,便于形成稳定的浸渍环境。

32.具体的,外支撑匹配不同尺寸的超导线圈,实现不同尺寸的超导线圈的真空压力浸渍,降低了购买不同浸渍真空容器的成本。

33.所述真空容器3包括真空容器本体和可拆卸的密封盖板6,所述真空容器本体设计为圆筒状,所述密封盖板6通过多个环向排布的螺栓7紧固连接在所述真空容器本体的上部,所述密封盖板6的外表面上通过标准法兰接口与抽真空用的机械泵连通;其中密封盖板通过螺栓和真空容器连接,便于操作者拆卸密封盖板和从真空容器中取出超导线圈。

34.所述密封盖板6和所述真空容器本体之间连接的缝隙处设置有真空泥,保证连接后的密封性,效防止外界空气进入真空容器。

35.所述密封盖板6的材料为铝硅玻璃,铝硅玻璃化学性质稳定,耐压耐高温,坚硬耐用,铝硅玻璃的透明度高,便于操作人员通过玻璃观察真空容器内的超导线圈的浸渍情况。

36.所述固化剂通道4伸出所述密封盖板6的外部的一端通过真空泥和所述密封盖板6密封,所述固化剂通道4伸出密封盖板6的外部的一端和盛装环氧树脂的容器连接,有效防止外界空气进入真空容器。

37.所述开口5的数量为四个,固化剂通道4插入到其中一个开口内,其他三个开口为透气孔,使环氧树脂液体均匀地流向超导线圈的内部并向四周逸散,保证环氧树脂浸渍的效果,均匀一致。

38.所述外支撑2的材料为不锈钢,不锈钢材料具有耐热性,可以在高温下保持强度,从而维持超导线圈压力浸渍时的结构稳定。

39.所述固化剂通道4采用软质塑料管,化学性稳定,不易锈蚀、耐磨耗性好,易弯折,便于和位于不同位置的盛装环氧树脂的容器连接。

40.一种利用如上所述的环氧树脂真空压力浸渍超导线圈的固化工装进行浸渍的方法,包括以下步骤:

41.步骤一:首先,操作者将超导线圈嵌套入外支撑2内,并将套装好的超导线圈1放入

真空容器本体的内部,其次,操作者安装固化剂通道4,将固化剂通道4的一端插入到开口5的内部,将固化剂通道4的另一端伸出密封盖板6的外部,并用真空泥做好固化剂通道4与密封盖板6的密封;之后,在密封盖板6和真空容器本体之间连接的缝隙处添加真空泥,最后将密封盖板6用多个螺栓7固定在真空容器本体的顶部;

42.步骤二:操作者将固化剂通道4和盛装环氧树脂的容器连接,通过固化剂通道4向其中一个开口5内注入环氧树脂,在密封盖板6的顶部连接并打开机械泵,根据机械泵上压力表的压力数值监测真空容器3内的真空度,把超导线圈1空隙中的空气抽走;

43.步骤三:在向超导线圈1内注入环氧树脂一段时间后,操作者从密封盖板6的顶部向真空容器3内观察,当操作者观察到超导线圈1的表面无气泡冒出时,则停止注入环氧树脂;具体的,真空容器3的圆周侧壁上开设有透明材质制作的观察窗,便于对内部情况的实时观察;

44.步骤四:操作者从真空容器3中取出套装的超导线圈1,之后将超导线圈1表面上多余的环氧树脂清理干净,然后将超导线圈1放入控温炉中,在60~70℃温度下凝胶固化3~4小时。

45.具体的,操作者要注意避免真空容器的晃动,防止固化剂通道的一端从开口中滑落,从而影响超导线圈的真空压力浸渍。

46.其中一个实施例中,

47.步骤一:首先,操作者将超导线圈套入外支撑2内,并将套装好的超导线圈1放入真空容器本体的内部,其次,操作者安装固化剂通道4,将固化剂通道4的一端插入到开口5的内部,将固化剂通道4的另一端伸出密封盖板6的外部,并用真空泥做好固化剂通道4与密封盖板6的密封,之后,在密封盖板6和真空容器本体之间连接的缝隙处添加真空泥,将密封盖板6用八个环向的螺栓7固定在真空容器本体的顶部;

48.步骤二:操作者将固化剂通道4和盛装环氧树脂的容器连接,通过固化剂通道4向其中一个开口5内注入环氧树脂,在密封盖板6的顶部连接并打开机械泵,根据机械泵上的压力表监测真空容器3内的真空度,把超导线圈1空隙中的空气抽走;

49.步骤三:操作者从密封盖板6的顶部向真空容器3内观察,如果操作者观察到超导线圈1的表面无气泡冒出时,则停止注入环氧树脂;

50.步骤四:操作者从真空容器3中取出套装的超导线圈1,之后将超导线圈1表面上多余的环氧树脂清理干净,然后将超导线圈1放入控温炉中用60℃温度凝胶固化4小时。

51.采用该方法对超导线圈同时进行抽真空和浸渍操作,环氧树脂完全填充至超导线圈的每一处间隙,使环氧树脂与超导线圈融为一体,固化后的超导线圈具有结构强度高、绝缘良好及临界性能无衰退等特点。

52.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

53.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1