一种立体标识制备工艺的制作方法

本发明涉及一种立体标识制备工艺。

背景技术:

1、附着于面料(服饰)上的立体标识,用于显示厂家或者产品的信息或者增加产品的美观度。由于喷印时喷头与介质面是非接触性,不会因热量和压力发生变形等现象,因此也可以在容易变形柔软的面料(服饰)上印刷,立体印刷在纺织行业,特别是在面料(服饰)上得到了广泛的应用。传统的立体标识大多是通过印刷的方式附着于面料(服饰)上,具体的,在面料表面印刷图案,接着烘干,然后在根据需要在图案上面再次印刷,再次烘干。但现有的立体印刷工艺中,存在以下缺点:

2、1)立体标识和织物的结合较弱,使用中容易发生标识脱落的情况;

3、2)标识的印刷颜料会渗入面料的内层中,影响面料的柔软度和穿着舒适性。在穿着过程中,印刷颜料甚至会和人体直接接触,对人体存在这一定的危害风险;

4、3)在面料的洗涤过程中,印刷颜料也会和水和洗涤剂接触,印刷面逐渐发生晕染或褪色的情况,影响穿着的美感,减低纺织品的使用寿命;

5、4)在制备过程中需要面料(服饰)生产完成后,再附上立体标识,使得成品生产时间较长,且立体标识的制备步骤繁琐,制备效率低。

技术实现思路

1、因此,针对上述的问题,本发明提供一种健康环保、附着性好且制备效率高的立体标识制备工艺。

2、为实现上述目的,本发明采用了以下技术方案:

3、一种立体标识制备工艺,包括以下步骤:

4、1)通过放卷装置将tpu膜卷放卷,并在tpu膜上表面喷涂标识图案;

5、2)在tpu膜的下表面施胶,并附上底膜;

6、3)通过激光切割沿步骤2的制品的标识图案的边沿切割,使得tpu膜上单个标识图案分离,形成标识表面膜层,并将tpu膜和底膜一同切割成等距的片状膜板,单个片状膜板上具有若干个标识表面膜层;

7、4)将片状膜板上的标识表面膜层撕开,并贴附在注塑模具的模腔的底面;

8、5)对注塑模具的模腔内注塑成型处注塑体,所述标识表面膜层固定于注塑体的表面;

9、6)通过施胶装置对注塑体的底面施加热熔胶并烘干,使得注塑体的底面附着一层热熔胶层;

10、7)通过加热装置对注塑体上的热熔胶层加热,使其形成熔融状态时,再将其附着于面料上。

11、进一步的,上述步骤7中加热装置的加热温度为95℃~105℃,加热时间为70~120秒。

12、进一步的,所述模腔的底面设置成凹凸面结构。

13、进一步的,上述步骤4的标识表面膜层的下表面贴附于模腔的底面,使得注塑体成型后,喷涂有标识图案的一面分布于tpu膜与注塑体之间。

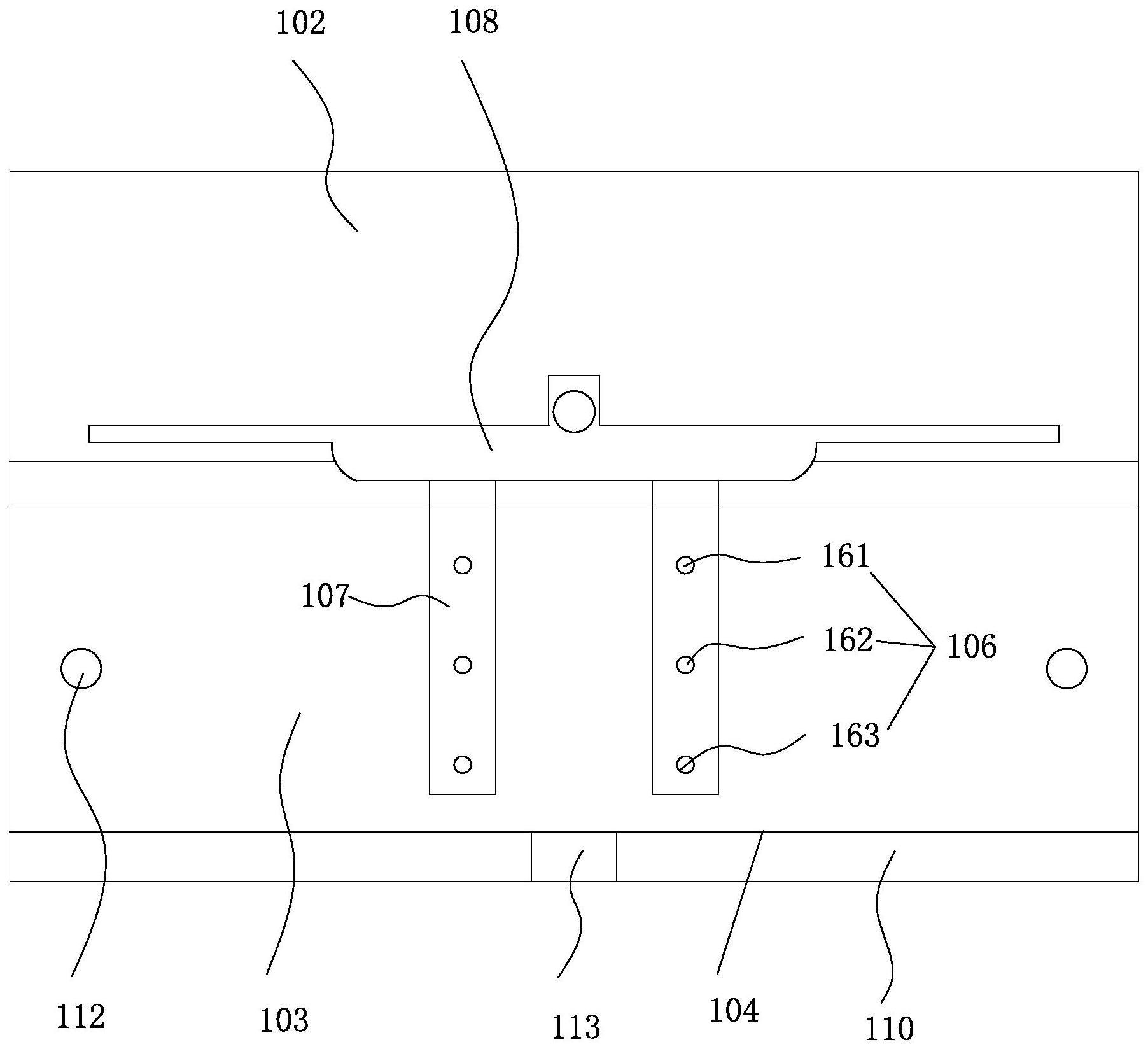

14、进一步的,所述注塑模具包括模具本体,定义沿模具本体的长度方向延伸为横向方向,沿其宽度方向延伸为纵向方向,所述模具本体包括上模、下模以及夹层,所述下模的上表面的纵向一侧凹设有安装槽,所述安装槽的底面的中部并排设有至少一个下模腔,所述夹层设于安装槽处,所述夹层层上贯穿有分别与各个下模腔连通的进料口,所述夹层的上表面设有与各个进料口连通的第一流道,所述上模的上表面的纵向另一侧设有与各个第一流道连通的第二流道,所述上模上贯穿有与第二流道连通的注塑口。

15、进一步的,所述安装槽的底面的横向两侧设有第一定位部,所述夹层的横向两侧设有与第一定位部连接的第一定位配合部。

16、进一步的,所述下模的上表面且靠近安装槽纵向一侧的边沿设有凸沿。

17、进一步的,所述凸沿的横向中部设有第二定位部,所述上模的下表面设有与第二定位部配合的第二定位配合部。

18、进一步的,各所述下模腔均包括沿纵向分布且相互分离的第一凹槽部、第二凹槽部和第三凹槽部,各所述进料口均包括分别与第一凹槽部、第二凹槽部和第三凹槽部的连通的第一通孔、第二通孔和第三通孔,所述第一通孔、第二通孔和第三通孔与同一条第一流道连通。

19、进一步的,所述夹层的下表面设有与下模腔配合的上模腔。

20、通过采用前述技术方案,本发明的有益效果是:本立体标识制备工艺,通过tpu膜喷涂标识图案,再将其激光切割后复合于底膜后分切成片状模板,由此便于批量生产,且便于转运至注塑模具处,再将片状模板上的标识表面膜层贴附于注塑模具的模腔底面,与注塑体固定,其复合牢固性好,且立体感强,提高了美观度,同时,通过如此设计,能够预先平面生成标识图案,再通过注塑成型的注塑体复合形成具有立体感的结构,再对注塑体施加热熔胶层,最后将热熔胶加热成熔融状态附着于面料上,与以往的层层喷涂形成立体标识相比,能够在工艺分开制备再复合,并且分开制备形成的产品便于保存、转移,大大提高了生产效率,并且相比涂料喷涂而言,其环保性好,与面料的附着强度高。

技术特征:

1.一种立体标识制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的立体标识制备工艺,其特征在于:上述步骤7中加热装置的加热温度为95℃~105℃,加热时间为70~120秒。

3.根据权利要求1所述的立体标识制备工艺,其特征在于:所述模腔的底面设置成凹凸面结构。

4.根据权利要求1所述的立体标识制备工艺,其特征在于:上述步骤4的标识表面膜层的下表面贴附于模腔的底面,使得注塑体成型后,喷涂有标识图案的一面分布于tpu膜与注塑体之间。

5.根据权利要求1至4任一权利要求所述的立体标识制备工艺,其特征在于:所述注塑模具包括模具本体,定义沿模具本体的长度方向延伸为横向方向,沿其宽度方向延伸为纵向方向,所述模具本体包括上模、下模以及夹层,所述下模的上表面的纵向一侧凹设有安装槽,所述安装槽的底面的中部并排设有至少一个下模腔,所述夹层设于安装槽处,所述夹层层上贯穿有分别与各个下模腔连通的进料口,所述夹层的上表面设有与各个进料口连通的第一流道,所述上模的上表面的纵向另一侧设有与各个第一流道连通的第二流道,所述上模上贯穿有与第二流道连通的注塑口。

6.根据权利要求5所述的立体标识制备工艺,其特征在于:所述安装槽的底面的横向两侧设有第一定位部,所述夹层的横向两侧设有与第一定位部连接的第一定位配合部。

7.根据权利要求6所述的立体标识制备工艺,其特征在于:所述下模的上表面且靠近安装槽纵向一侧的边沿设有凸沿。

8.根据权利要求5所述的立体标识制备工艺,其特征在于:所述凸沿的横向中部设有第二定位部,所述上模的下表面设有与第二定位部配合的第二定位配合部。

9.根据权利要求8所述的立体标识制备工艺,其特征在于:各所述下模腔均包括沿纵向分布且相互分离的第一凹槽部、第二凹槽部和第三凹槽部,各所述进料口均包括分别与第一凹槽部、第二凹槽部和第三凹槽部的连通的第一通孔、第二通孔和第三通孔,所述第一通孔、第二通孔和第三通孔与同一条第一流道连通。

10.根据权利要求9所述的立体标识制备工艺,其特征在于:所述夹层的下表面设有与下模腔配合的上模腔。

技术总结

本发明涉及一种健康环保、附着性好且制备效率高的立体标识制备工艺,包括以下步骤:在TPU膜上表面喷涂标识图案;在TPU膜的下表面施胶,并附上底膜;通过激光切割沿步骤2的制品的标识图案的边沿切割,使得TPU膜上单个标识图案分离,形成标识表面膜层,并将TPU膜和底膜一同切割成等距的片状膜板;将片状膜板上的标识表面膜层撕开,并贴附在注塑模具的模腔的底面;对注塑模具的模腔内注塑成型处注塑体,所述标识表面膜层固定于注塑体的表面;通过施胶装置对注塑体的底面施加热熔胶并烘干,使得注塑体的底面附着一层热熔胶层;通过加热装置对注塑体上的热熔胶层加热,使其形成熔融状态时,再将其附着于面料上。

技术研发人员:洪冬晓,伏安跃,平绍林

受保护的技术使用者:晋江市银鑫拉链织造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!