一种重卡用轻量化复合材料汽车导向臂

本发明涉及一种重卡用轻量化复合材料汽车导向臂,属于汽车导向臂制造。

背景技术:

1、导向臂是空气悬架系统中导向机构重要的组成部分。导向机构是空气悬挂系统的支柱,车辆行驶过程中纵向力、横向力以及力矩的传递都由导向机构承担。随着汽车行业对节能减排的要求越来越高,汽车各部件的减重也势在必行。因此,如何采用轻质高强的碳纤维复合材料代替原来的钢制材料去设计、制备导向臂,是亟需研究和实现的一个迫切问题。在复杂的受力工况下,对于其性能为各向异性的复合材料来说,导向臂的结构设计难度更大,也更灵活,需要完全理解导向臂受力状态和复合材料性能的前提下,进行合理的结构设计,同时还要考虑制备工艺对产品性能的不利影响,优化工艺方法和参数,才能满足导向臂的应用要求。

技术实现思路

1、为了能够实现对重卡用的汽车导向臂的轻量化,本发明提供了一种重卡用轻量化复合材料汽车导向臂的设计和制备方法。

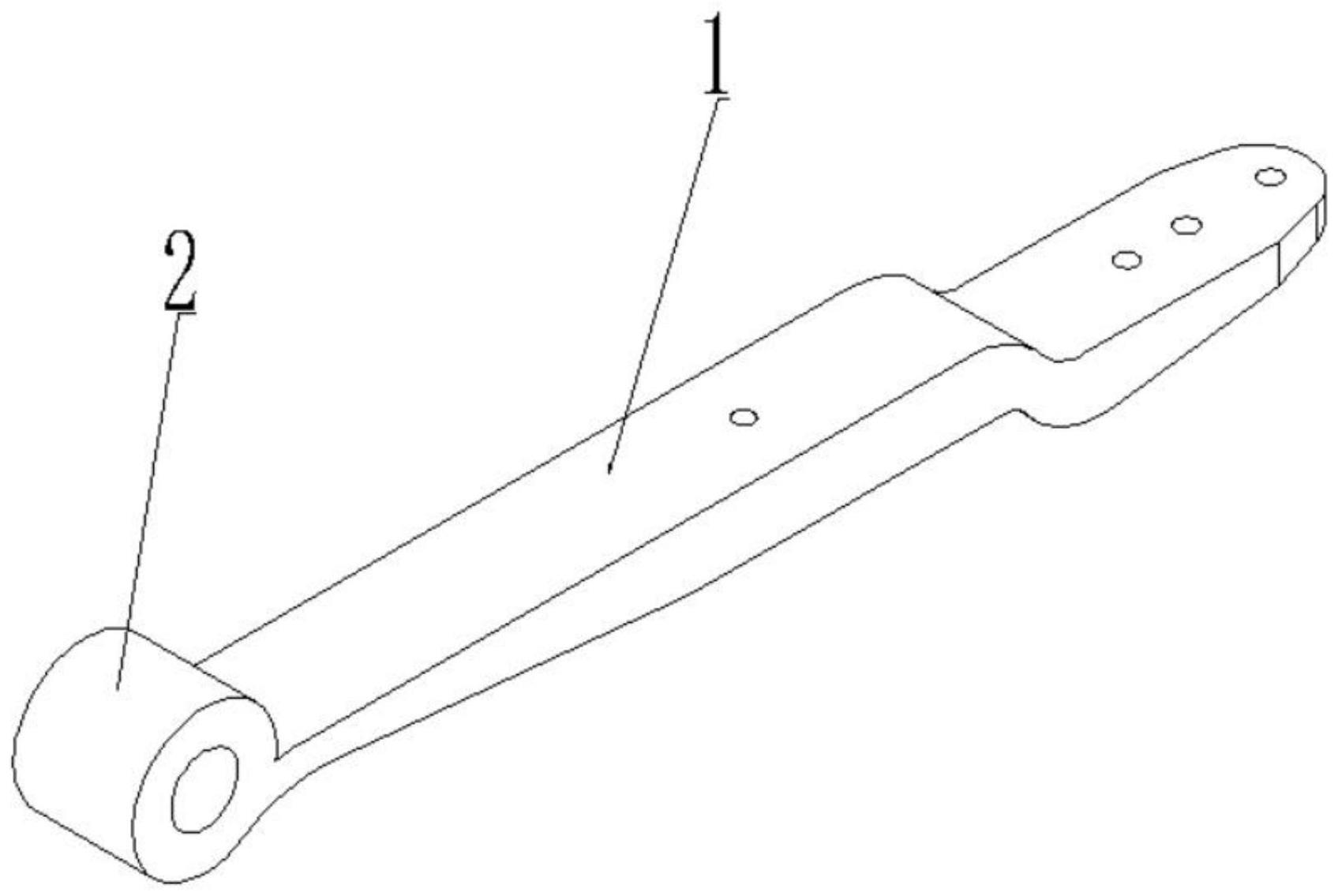

2、一种重卡用轻量化复合材料汽车导向臂,包括导向臂本体,导向臂本体的前端成z字形,其特征在于,所述导向臂本体前端的z字形结构内预埋z型的金属增强芯,在导向臂的装配孔处设置有金属套筒,金属套筒穿过导向臂本体及其内部的金属增强芯;所述导向臂本体由复合材料加工而成;所述复合材料包括碳纤维复合材料和玻璃纤维复合材料。

3、上述技术方案的优点是:本方案设计的碳纤维复合材料导向臂,其装配尺寸均与原钢制导向臂一致,能够直接代替原导向臂装车应用,避免了对车体结构需要重新设计的问题。同时与原钢制导向臂相比,其性能在不降低的情况下,能够减重40%以上。另外本方案采用了碳纤维复合材料、玻璃纤维复合材料、金属材料混合使用的方式,在挤压或剪切应力较大的部位采用金属材料,压应力或应变较大的部位采用玻璃纤维复合材料,拉应力较大的部位采用碳纤维复合材料,充分发挥了各种材料的性能优势,保证了复合材料导向臂的综合性能,也避免了单纯采用碳纤维复合材料,制备成本较高的问题。

4、为了更好的实现本发明的目的,对上述技术方案做出如下完善及改进:

5、进一步,所述玻璃纤维复合材料位于导向臂底部,其总厚度不超过导向臂复合材料总厚度的30%,所述碳纤维复合材料位于导向臂顶部,其总厚度不低于导向臂复合材料总厚度的60%,所述z型金属增强芯位于玻璃纤维与碳纤维复合材料之间的z型位置,其厚度不低于该处导向臂总厚度的20%,所用材料优选弹簧钢。

6、上述的技术特征在本申请中的有益效果是:导向臂底部装配处主要承受挤压应力,且导向臂两端的底部应变较大,因此采用强度适中、但断裂伸长率较高的玻璃纤维复合材料满足此处应力应变需求;导向臂的顶部主要承受拉应力且是应力较大位置,因此采用拉伸强度最高的碳纤维复合材料满足此处应力要求;而位于中间的z型位置处的剪切应力最大,采用层间强度不高的复合材料不合适,因此采用高强度的弹簧钢能满足此处受力要求。

7、进一步,所述金属增强芯的一侧板面上或者两侧板面上设置有多个增强倒刺。所述增强倒刺向导向臂的前端倾斜,增强倒刺的倾斜角度为30°~50°。

8、上述的技术特征在本申请中的有益效果是:倒刺能够增加金属增强芯与碳纤维复合材料、玻璃纤维复合材料的胶接面积,提高界面粘接强度,同时能够增加金属增强芯与复合材料的咬合能力,提高结合强度。

9、进一步,所述金属增强芯的厚度由中间向两端逐渐变薄,端部最薄处不大于5mm。

10、上述的技术特征在本申请中的有益效果是:金属增强芯两端是以楔子形式嵌入复合材料内部,能够增加上、下面的压应力,使结合更牢固,且能避免预浸料在增强芯端部铺层时出现架桥、铺贴不到位的问题,减少缺陷。

11、本发明复合材料汽车导向臂的制备方法如下:

12、第一步,准备导向臂模具,包括仿形的导向臂本体底模,在导向臂本体底模的尾部安装卷耳定位销,用于形成导向臂装配孔的金属套筒,z字形的金属增强芯,以及安装底板;导向臂本体底模和卷耳定位销固定在安装底板上,金属套筒安装在导向臂本体底模前端;

13、第二步,根据铺层设计裁剪玻璃纤维预浸料、碳纤维预浸料;

14、第三步,先铺设裁剪好的玻璃纤维预浸料,再铺贴碳纤维预浸料直至两种预浸料分别达到设计厚度,并在预浸料上开孔使将金属套筒露出;

15、第四步,铺设过程中,将金属增强芯安装到位,其中增强芯表面的增强倒刺要穿进预浸料内;

16、第五步,继续铺设碳纤维预浸料直至达到设计厚度,并在预浸料上开孔使将金属套筒露出,增强芯表面的增强倒刺要穿进预浸料内;

17、第六步,将铺设完毕后的导向臂用真空袋包装后,放入热压罐中固化成型。

18、第七步,脱模,取出导向臂成品。

技术特征:

1.一种重卡用轻量化复合材料汽车导向臂,包括导向臂本体(1),导向臂本体(1)的前端成z字形,其特征在于,所述导向臂本体(1)前端的z字形结构内预埋z型的金属增强芯(3),在导向臂的装配孔处设置有金属套筒(5),金属套筒穿过导向臂本体(1)及其内部的金属增强芯(3);所述导向臂本体由复合材料加工而成;所述复合材料包括碳纤维复合材料和玻璃纤维复合材料。

2.根据权利要求1所述的重卡用轻量化复合材料汽车导向臂,其特征在于,所述玻璃纤维复合材料位于导向臂底部,其总厚度不超过导向臂复合材料总厚度的30%,所述碳纤维复合材料位于导向臂顶部,其总厚度不低于导向臂复合材料总厚度的60%,所述z型金属增强芯位于玻璃纤维与碳纤维复合材料之间的z型位置,其厚度不低于该处导向臂总厚度的20%。

3.根据权利要求1所述的重卡用轻量化复合材料汽车导向臂,其特征在于,所述金属增强芯(3)的一侧板面上或者两侧板面上设置有多个增强倒刺(4)。

4.根据权利要求1所述的重卡用轻量化复合材料汽车导向臂,其特征在于,所述金属增强芯的厚度由中间向两端逐渐变薄,端部最薄处不大于5mm。

5.根据权利要求1所述的重卡用轻量化复合材料汽车导向臂,其特征在于,所述复合材料汽车导向臂的制备方法为:

技术总结

本发明涉及一种重卡用轻量化复合材料汽车导向臂,属于汽车导向臂制造技术领域,包括导向臂本体及内部的Z型金属增强芯、金属套筒等。导向臂本体由复合材料加工而成,在导向臂本体的前端成Z型结构中预埋Z型的金属增强芯,装配孔处内置金属套筒。本申请的重卡用轻量化复合材料汽车导向臂具有轻量化、强度高、成本相对于单纯采用碳纤维复合材料的制备成本低。

技术研发人员:狄成瑞,乔琨,于龙江,姜华伟,朱波

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!