一种能旋转角度的吸塑模具的制作方法

1.本实用新型涉及一种汽车门板装饰条制作技术领域,尤其指一种能旋转角度的吸塑模具。

背景技术:

2.现有一种申请号为cn201620441233.x名称为《一种深腔吸塑模具》的中国实用新型专利公开了一种深腔吸塑模具,包括定模和动模,定模包括模腔和设置于模腔四周的模框,模腔内设置有第一气孔,动模设置有第二气孔,模腔内间隔设置有凸起部与凹陷部,凸起部与凹陷部之间设有转角,定模还设置有塑型块,塑型块设置有与转角配合的弧面。该实用新型的一种深腔吸塑模具,能够吸塑出具有深腔且转角小的模具,在转角处的胶模在成型前在塑型块的导向下,进行预先塑型,而且最终成型的表面平滑,没有皱褶,吸塑成膜过程稳定,成膜效果好。然而,该模具在处理定模模仁体积较大的产品时,由于模框面积恒定,因此无法放入更大体积的模仁,导致模框利用率较低,因此该模具的结构还需进一步改进。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种结构简单,能将固定面积的模框适配不同大小的模仁,提高模框利用率的能旋转角度的吸塑模具。

4.本实用新型解决上述技术问题所采用的技术方案为:本能旋转角度的吸塑模具,包括能对合在一起而吸塑成型制作汽车门板装饰条的上模和下模,所述上模与能驱动上模相对下模上下移动的上模驱动机构相连接,所述下模包括下模底板、模框、模仁,所述模框设置在下模底板上,所述模仁设置在模框中,在所述模仁上分布有能与抽气装置的抽气口相连通的吸塑孔,其特征在于:在所述模仁的顶部分布有用于装饰条成型的成型凸部,在所述模框中设置有模仁固定板,所述模仁固定在模仁固定板的顶面上,所述模仁固定板上分布有能与吸塑孔相连通的连通孔,所述模仁固定板的底部与连接体相连接,所述连接体分布在模框内的下模底板上,所述连接体能用于调节对应位置的模仁固定板底面至下模底板顶面的距离。

5.作为改进,所述上模可优选包括上模顶板、上模框和上模仁,所述上模仁通过连接块与上模顶板相连接,所述连接块能调节上模仁底面与上模顶板之间的角度而使上模仁与成型凸部相适配。

6.进一步改进,所述上模仁可优选包括第一成型块和第二成型块,第一成型块与第二成型块对称设置在上模框内腔的两侧,所述第一成型块与第二成型块分别与各自的连接块相连接。

7.进一步改进,所述模仁上可优选分布4至8个成型凸部,所述第一成型块上设置有能伸入相应数量成型凸部的第一成型块凹部,所述第二成型块上设置有能伸入相应数量成型凸部的第二成型块凹部。

8.进一步改进,在任一成型凸部的顶面上可优选设置有环形的成型槽。

9.进一步改进,所述模仁的四个顶角上可优选均设置有连接孔,所述模仁通过插接在连接孔中的固定螺钉与模仁固定板可脱卸地连接在一起。

10.作为改进,所述连接体可优选是顶部直径小而底部直径大的组合柱体,在所述模仁固定板上设置有能插入连接体顶部的插接孔,所述插接孔的直径大于连接体顶部的直径。

11.作为改进,所述模框的顶部可优选设置有凸沿,在所述上模框的底部设置有缺口部,当上模和下模对合在一起时,所述凸沿插接在缺口部中。

12.进一步改进,在所述模框的顶面上可优选设置有密封凹槽,在所述上模框的底面上设置有密封凸起,当上模和下模对合在一起时,所述密封凸起插接在密封凹槽中。

13.作为改进,在下模底板的顶面上可优选设置有安装凹槽,所述模框由四块竖板拼接而成,四块竖板中的三块竖板插接在安装凹槽中,四块竖板的另一块竖板与模仁固定板相固定。

14.与现有技术相比,本实用新型的优点在于:通过连接体来调节模仁固定板与下模底板之间的距离从而当一侧模仁固定板底面与下模底板顶面距离小于另一侧模仁固定板底面与下模底板顶面距离时,模仁固定板相对下模底板倾斜设置,进而使模仁旋转了一个角度放置在模框中,使原本无法水平完整放入模框的模仁能够完全放入模框中,实现了面积不匹配模框的重复使用,提高了模框的利用率,使本模具结构能适配不同大小的模仁,无需制作多个模框,应用范围广,使用效果十分出色。

附图说明

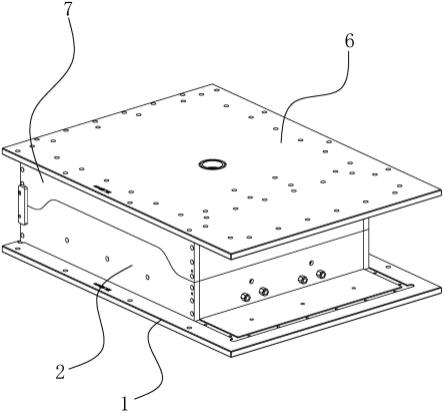

15.图1为本实用新型实施例的立体图;

16.图2为图1的俯视图;

17.图3是图2中沿a-a线的剖面图;

18.图4是图1的结构分解图;

19.图5是图4中去除上模后的结构分解图;

20.图6是图4中上模处于另一个角度的立体图;

21.图7是图6的结构分解图;

22.图8是图4中i部分的放大图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.如图1至图8所示,本实施例的能旋转角度的吸塑模具,包括能对合在一起而吸塑成型制作汽车门板装饰条的上模和下模,上模与能驱动上模相对下模上下移动的上模驱动机构相连接,上模驱动机构的具体结构属于公知技术,故不再详细描述。下模包括下模底板1、模框2、模仁3,模框2设置在下模底板1上,模仁3设置在模框2中,在模仁3上分布有能与抽气装置的抽气口相连通的吸塑孔。抽气装置的具体结构以及抽气装置的抽气口与吸塑孔相连通的具体结构均属于公知技术,故不再详细描述。

25.在模仁3的顶部分布有用于装饰条成型的成型凸部31,在模框2中设置有模仁固定板4,模仁3固定在模仁固定板4的顶面上,模仁固定板4上分布有能与吸塑孔相连通的连通

孔,模仁固定板4的底部与连接体5相连接,连接体5分布在模框2内的下模底板1上,连接体5能用于调节对应位置的模仁固定板4底面至下模底板1顶面的距离。当一侧模仁固定板底面与下模底板顶面距离小于另一侧模仁固定板底面与下模底板顶面距离时,模仁固定板相对下模底板倾斜设置从而能模仁旋转了一个角度放置在模框中,使原本无法水平完整放入模框的模仁能够完全放入模框中,实现了模框的使用。

26.上模包括上模顶板6、上模框7和上模仁,上模仁通过连接块61与上模顶板6相连接,连接块61能调节上模仁底面与上模顶板6之间的角度而使上模仁与成型凸部31相适配。上模仁包括第一成型块8和第二成型块9,第一成型块8与第二成型块9对称设置在上模框内腔的两侧,第一成型块8与第二成型块9分别与各自的连接块61相连接。

27.模仁3上分布4至8个成型凸部31,第一成型块8上设置有能伸入相应数量成型凸部的第一成型块凹部81,第二成型块9上设置有能伸入相应数量成型凸部的第二成型块凹部91。在任一成型凸部31的顶面上设置有环形的成型槽32。模仁3的四个顶角上均设置有连接孔33,模仁3通过插接在连接孔33中的固定螺钉与模仁固定板4可脱卸地连接在一起。连接体5是顶部直径小而底部直径大的组合柱体,在模仁固定板4上设置有能插入连接体5顶部的插接孔,插接孔的直径大于连接体5顶部的直径。

28.模框2的顶部设置有凸沿21,在上模框7的底部设置有缺口部71,当上模和下模对合在一起时,凸沿21插接在缺口部71中。在模框2的顶面上设置有密封凹槽22,在上模框7的底面上设置有密封凸起72,当上模和下模对合在一起时,密封凸起72插接在密封凹槽22中。在下模底板1的顶面上设置有安装凹槽11,模框2由四块竖板拼接而成,四块竖板中的三块竖板插接在安装凹槽11中,四块竖板的另一块竖板与模仁固定板4相固定。

29.工作原理:常用的吸塑模具因为产品过大,在排两穴的时候会出现产品模仁太大,浪费材料的现象,于是通过旋转模仁一定的角度,使得模仁能够放置在模框内,做到不浪费的目的。能够不浪费模框材料,做到产品模框利用率高,降低模具制造成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1