一种玻璃钢储罐缠绕机用余料收集槽的制作方法

1.本实用新型涉及玻璃钢储罐缠绕机技术领域,具体涉及一种玻璃钢储罐缠绕机用余料收集槽。

背景技术:

2.玻璃钢缠绕机是玻璃纤维丝缠绕管道和罐体的专用机组,具有定位精度高、抗干扰能力强,操作调整方便、组装灵活、生产效率高、一机多用的特点,缠绕机主要由三部分组成:一是主轴系统,由主轴电机拖动。不同的缠绕机其输出结构不同,以带动不同的制品芯模。二是小车系统,由小车电机拖动小车在床身上沿轴线使导丝头作直线往复运动。二者按一定速比要求同时运动,完成纤维在芯模上的缠绕,达到制品的技术要求。三是控制系统,微机控制系统通过参数的设定,完成整个生产过程的自动控制。

3.由于玻璃纤维丝需要浸胶,在缠绕过程中,需要将多余的胶液(余料)去除,一方面是为了节省成本,另一方面也是为了避免罐体表面余料过多、在缠绕过程中胶液被甩脱,迸溅到设备上使对设备造成损害。

4.而现有缠绕机的余料收集槽只是承接作用,不具有主动收集作用,只对于甩落在收集槽内的作料有收集作用,依然会有余料甩在收集槽外的情况发生,无法应对余料过多的情况。

技术实现要素:

5.为解决现有缠绕机的作料收集槽不具有主动收集作用,无法应对余料过多的情况的问题,本实用新型提供一种玻璃钢储罐缠绕机用余料收集槽,目的是主动收集缠绕过程中的余料,防止缠绕过程中胶液过多而甩脱,避免余料迸溅在设备上。

6.为了实现上述目的,本实用新型的技术方案是:

7.一种玻璃钢储罐缠绕机用余料收集槽,包括料槽和刮板;

8.所述料槽包括槽本体、限位套和承载箱,槽本体内设置有限位套,所述限位套为长方形管体,限位套的下端贯穿槽本体的底板位于槽本体下方,槽本体的底面上连接有套在限位套外、与限位套连通的承载箱,承载箱内底面与限位套下端之间有间距,承载箱的内部装有水,水面与承载箱的上端之间有间距,承载箱的前侧面左部连接有减压阀和溢流阀,所述减压阀的进气口连接气管、出气口连通承载箱内位于水面上方的空间,所述溢流阀的进气口连通承载箱内位于水面上方的空间、出气口放空;

9.所述刮板的周壁与限位套的内侧壁滑动接触,刮板的上端位于限位套上方、下端伸入限位套内。

10.进一步地,所述槽本体的内底面为后端高、前端低的倾斜面。

11.进一步地,所述承载箱内设置有浮于水面上方的浮框,所述浮框为长方形板体,浮框的外侧壁与承载箱内侧壁滑动接触,浮框上设置有与限位套相配应的贯穿孔,所述贯穿孔前后内侧壁和左右内侧壁分别与限位套的前后外侧壁下部和左右外侧壁下部滑动接触,

浮框的上表面低于减压阀的进气口和溢流阀的进气口。

12.进一步地,所述刮板的上表面连接有沿刮板长度方向的弓形柱,所述弓形柱的弧形面朝上。

13.进一步地,所述弓形柱的弧形面左右两端呈圆滑状态。

14.进一步地,所述刮板的前后侧面和左右侧面均有防粘层,所述防粘层为脱模剂涂覆在刮板表面形成的层结构。

15.通过上述技术方案,本实用新型的有益效果为:

16.本实用新型的刮板可以对生产过程中正在缠绕的玻璃钢储罐上的余料进行刮除,主动收集余料,防止缠绕过程中胶液过多而甩脱,避免余料迸溅在设备上。

17.本实用新型的刮板可以对正在缠绕的玻璃钢储罐的浸胶纱线产生恒定的压力,使胶液涂布均匀,可以减少工人使用刮板刮压,节省劳动力。

18.本实用新型刮板对正在缠绕的玻璃钢储罐的浸胶纱线的压力可以通过减压阀和溢流阀调节,适用于不同的工艺要求。

附图说明

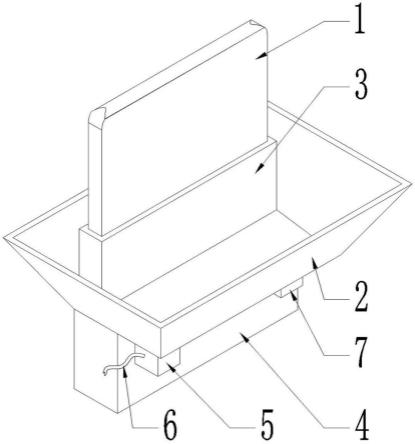

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的主视图;

21.图3是图2的a-a向剖视图。

22.附图中标号为:1为刮板,2为槽本体,3为限位套,4为承载箱,5为减压阀,6为气管,7为溢流阀,8为浮框。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步说明:

24.如图1~图3所示,一种玻璃钢储罐缠绕机用余料收集槽,包括料槽和刮板1;

25.所述料槽包括槽本体2、限位套3和承载箱4,槽本体2为上大下小、上端开口的中空四棱台,槽本体2后部内设置有限位套3,所述限位套3为长方形管体,限位套3的长度等于槽本体2的内底面长度,限位套3的宽度小于槽本体2的内底面宽度,所述限位套3的上端高于槽本体2上端,限位套3的下端贯穿槽本体2的底板位于槽本体2下方,槽本体2的底面上连接有套在限位套3外、与限位套3连通的承载箱4,所述承载箱4为上端开口的中空长方体,承载箱4上端开口连接槽本体2的外底面,承载箱4内底面与限位套3下端之间有间距,承载箱4的内部装有水,水面与承载箱4的上端之间有间距,承载箱4的前侧面左部连接有减压阀5,所述减压阀5的进气口连接气管6、出气口连通承载箱4内位于水面上方的空间,承载箱4的前侧面右部连接有溢流阀7,所述溢流阀7的进气口连通承载箱4内位于水面上方的空间、出气口放空;

26.所述刮板1为长方形板体,刮板1的周壁与限位套3的内侧壁滑动接触,刮板1的上端位于限位套3上方、下端伸入限位套3内。

27.所述槽本体2的内底面为后端高、前端低的倾斜面。

28.所述承载箱4内设置有浮于水面上方的浮框8,所述浮框8为长方形板体,浮框8的外侧壁与承载箱4内侧壁滑动接触,浮框8上设置有与限位套3相配应的贯穿孔,所述贯穿孔

前后内侧壁和左右内侧壁分别与限位套3的前后外侧壁下部和左右外侧壁下部滑动接触,浮框8的上表面低于减压阀5的进气口和溢流阀7的进气口。

29.所述刮板1的上表面连接有沿刮板长度方向的弓形柱体,所述弓形柱体的弧形面朝上。

30.所述弓形柱体的弧形面左右两端呈圆滑状态。

31.所述刮板1的前后侧面和左右侧面均有防粘层,所述防粘层为脱模剂涂覆在刮板1表面形成的层结构。

32.本实用新型连接在缠绕机上,在使用时,本实用新型位于正在缠绕玻璃钢储罐的模具正下方,减压阀5进气口的气管6连通压缩空气管路,通过调节减压阀5上的旋钮可以控制减压阀5的输出气压,使承载箱4内的气压稳定在一定范围内,气压对水面有向下的压力,刮板1下方的水对刮板1产生向上的推力,使刮板1顶在正在缠绕的玻璃钢储罐下端,随着缠绕机移动时对正在缠绕的玻璃钢储罐的浸胶纱线进行刮压,挤出多余的胶液,使余料沿刮板1前表面流进槽本体2内,通过调整溢流阀7的旋钮,使溢流阀7的溢流压力等于减压阀5的压力,随着缠绕层的厚度增大,刮板1向下移动,使承载箱4内的压力增大,增大的压力可以通过溢流阀7消散,保证刮板1对正在缠绕的玻璃钢储罐的浸胶纱线有恒定的压力,并且刮板1可以取代人工刮料,使正在缠绕的玻璃钢储罐的胶液均匀,可以减少生产线上人员数量。

33.在使用结束时,先调小减压阀的压力,再调小溢流阀的压力,使承载箱内空气排出,压力减小,刮板下降,离开缠绕好的玻璃钢储罐,然后再卸下带有玻璃钢储罐的模具。

34.本实用新型的刮板1可以对生产过程中正在缠绕的玻璃钢储罐上的余料进行刮除,主动收集余料,防止缠绕过程中胶液过多而甩脱,避免余料迸溅在设备上。

35.本实用新型的刮板1可以对正在缠绕的玻璃钢储罐的浸胶纱线产生恒定的压力,可以减少工人使用刮板1刮压,节省劳动力。

36.本实用新型刮板1对正在缠绕的玻璃钢储罐的浸胶纱线的压力可以通过减压阀5和溢流阀7调节,适用于不同的缠绕层有不同含胶量的工艺要求。

37.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,可以对本实用新型的技术方案进行多种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1