一种用于制作单缝线的模具的制作方法

1.本技术涉及内饰面加工技术领域,尤其是涉及一种用于制作单缝线的模具。

背景技术:

2.目前,随着人类生活水平的提供,人们通常会选用一些内饰增加了汽车等产品内部的档次和体验感,从而提高了产品的使用舒适度和产品附加值。

3.相关技术中,内饰品通常采用真皮或塑料材料制成,由技师将各部分的材料拼接并采用针线缝制,以形成所需要的内饰纹理。

4.针对上述相关技术,发明人发现该技术中至少存在如下问题:技师在缝制内饰纹理的过程中,容易出现失误,易于导致材料浪费,且技师缝制内饰品的加工速度较慢,使得成品的加工效率偏低,故有待改善。

技术实现要素:

5.为了改善人工缝制内饰品易浪费材料且加工效率偏低的问题,本技术提供了一种用于制作单缝线的模具。

6.本技术提供的一种用于制作单缝线的模具采用如下的技术方案:

7.一种用于制作单缝线的模具,包括模具本体和设置于模具本体内的型腔;所述型腔内侧壁开设有安置槽,所述安置槽内设置有用于形成缝线的纹理部,所述纹理部包括纹理肋条和多个纹理凸起;所述纹理肋条设置于安置槽内,所述纹理肋条沿安置槽长度方向延伸,所有所述纹理凸起均设置于纹理肋条远离模具本体的侧壁。

8.通过采用上述技术方案,熔融的塑料注入型腔内部冷却形成成品的同时,熔融的塑料流入安置槽内,通过纹理肋条和多个纹理凸起在成品表面形成仿真的单缝线,纹理清晰,并节省了制造内饰品所耗费的材料,从而提高了内饰品的加工效率。

9.优选的,所有所述纹理凸起均沿纹理肋条的长度方向间隔分布。

10.通过采用上述技术方案,熔融的塑料可通过纹理凸起形成一条逼真的缝线,且缝线的下针凹陷处的间距一致,使得内饰品上形成的单缝线更加逼真美观。

11.优选的,每一所述纹理凸起远离纹理肋条的一端均开设有针眼孔凸台。

12.通过采用上述技术方案,针眼孔凸台位于每一纹理凸起远离纹理肋条的最高处,使得缝线形成较好的真实缝线的拉坠效果和针眼孔效果,并结合均匀的缝线凹槽,以形成完整且逼真的内饰品缝线。

13.优选的,每一所述纹理凸起远离纹理肋条的一端均朝向远离模具本体中部的方向进行倾斜设置。

14.通过采用上述技术方案,熔融的塑料通过纹理凸起在内饰品上形成的缝线更加逼真,同时也便于内饰品和缝线从模具上进行脱模,保障了内饰品脱模时的完整性。

15.优选的,每一所述纹理凸起与纹理肋条的连接处开设有连接环槽,每一所述纹理凸起朝向其倾斜方向的侧壁开设有线晕,所述线晕远离纹理凸起的一端位于纹理肋条处。

16.通过采用上述技术方案,连接环槽使得缝线的凹陷处趋于平整,线晕便于内饰品脱离模具时,减少了脱模对内饰品的缝线的损坏;线晕使得缝线的外观更为美观且保持了单缝线的完整性,并增加了缝线的拉坠感和真实性。

17.优选的,位于所述纹理肋条长度方向两端的纹理凸起远离纹理肋条的一端均朝向纹理肋条中部倾斜设置。

18.通过采用上述技术方案,朝向纹理肋条的倾斜的纹理凸起,使得缝线两端形成朝向缝线中部的凹槽,使得缝线更加完整和保持了缝线的真实性,同时也减少了成品脱模时对缝线造成的损坏。

19.优选的,所述安置槽的槽底深度朝向靠近模具本体中部的方向逐渐加深。

20.通过采用上述技术方案,安置槽的槽体倾斜设置,使得内饰品的缝线的两侧形成一定的倾斜角度,使得内饰品的缝线显得更有立体感和更加美观。

21.优选的,所述安置槽长度方向两端均设置有便于填充安置槽的导流槽。

22.通过采用上述技术方案,导流槽将型腔内部的熔融的塑料导入安置槽内,以便于熔融的塑料填充纹理部,从而形成单缝线;导流槽便于缝线两端与内饰品连接处趋于平整,从而提高了内饰品的单缝线的美观性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过将熔融的塑料导入型腔内部,熔融的塑料顺延导流槽流入安置槽内,并通过纹理肋条和多个纹理凸起,以快速的形成单缝线,一方面减少了人工缝制内饰品的缝线时的损坏,另一方面,在保障内饰品质量的同时,提高了内饰品加工的工作效率。

25.2.通过设置针眼孔凸台、连接环槽和线晕,使得缝线与内饰品的连接处趋于平整,使得缝线更加真实美观,增加了缝线的拉坠感和真实性,同时也便于对缝线进行脱模。

附图说明

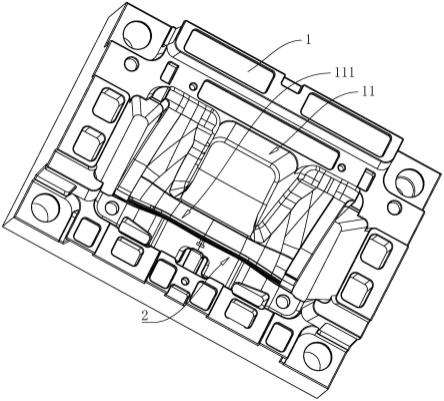

26.图1是本技术实施例的一种用于制作单缝线的模具的结构示意图;

27.图2是用于体现型腔、安置槽和纹理部结构的连接示意图;

28.图3是图2中a部分的放大示意图;

29.图4是沿图2中b-b的剖面示意图。

30.附图标记说明:

31.1、模具本体;11、型腔;111、安置槽;112、导流槽;2、纹理部;21、纹理肋条;22、纹理凸起;221、针眼孔凸台;222、连接环槽;223、线晕。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种用于制作单缝线的模具。

34.参照图1和图2,一种用于制作单缝线的模具包括模具本体1和开设于模具本体1内的型腔11,以用于形成产品。型腔11内侧壁开设有安置槽111,在本实施例中,安置槽111的槽底的深度朝向靠近模具本体1中部的方向逐渐进行加深。

35.参照图2和图3,型腔11内部且位于安置槽111长度方向两端均开设有导流槽112,以便于熔融的塑料通过导流槽112流入安置槽111内进行填充,并使的缝线的两端与成品连

接的更加平滑。

36.参照图2和图3,安置槽111内一体成型有纹理部2,并在型腔11内通过注塑成型的方式形成单封线。纹理部2包括纹理肋条21和多个纹理凸起22。

37.参照图2和图3,纹理肋条21一体成型于安置槽111内,且纹理肋条21顺延安置槽111的长度方向进行延伸设置。所有的纹理凸起22均一体成型于纹理肋条21远离模具本体1的侧壁,且所有的纹理凸起22均沿纹理肋条21的长度方向间隔分布,以便于熔融的塑料填充型腔11后,形成单缝线。

38.参照图2和图3,每一纹理凸起22远离纹理肋条21的一端均开设有针眼孔凸台221,以便于成品表面形成逼真的针孔,从而提高了成品缝线的美观性。

39.参照图3和图4,每一纹理凸起22远离纹理肋条21的一端均朝向背离模具中部的方向进行倾斜设置,位于纹理肋条21长度方向两端的纹理凸起22,且纹理凸起22远离纹理肋条21的一端均朝向纹理肋条21的中部进行倾斜设置,以便于成品形成美观的缝线和缝线两端的收线效果。

40.参照图3和图4,围绕每一纹理凸起22和纹理肋条21的连接处开设有连接环槽222,以使得纹理凸起22和纹理肋条21的连接处趋于平整,提高了缝线的美观度。

41.参照图3和图4,每一纹理凸起22朝向背离模具本体1中部的侧壁开设有线晕223,线晕223远离纹理凸起22的一端位于纹理肋条21处,以使得成品的缝线的观感更为逼真。

42.本技术实施例一种用于制作单缝线的模具的实施原理为:

43.模具合模之后,将熔融的塑料注入型腔11之内,熔融的塑料通过导流槽112流入型腔11和安置槽111内;熔融的塑料在型腔11内形成产品,熔融的塑料通过纹理肋条21和多个纹理凸起22在产品表面形成单缝线,以实现在内饰品上快速形成缝线,节省了原材料,从而提高了成品的加工效率。

44.以上均为本技术的较佳实施例,并非依次限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1