注塑模具的内抽芯机构的制作方法

1.本实用新型涉及注塑模具的内抽芯机构,属于注塑模具技术领域。

背景技术:

2.产品注塑生产时经常碰到存在多处倒扣需要抽芯的情况。现有技术中的抽芯机构结构复杂,体积庞大,运行过程繁琐,导致模具生产成本高,注塑生产效率低,并且无法设置多个同时抽芯,不能满足多处倒扣的抽芯需求。

技术实现要素:

3.本实用新型的目的是针对已有技术的缺点,提供一种结构简单的注塑模具的内抽芯机构。

4.为实现目的本实用新型采用的技术方案是:

5.注塑模具的内抽芯机构,包括动模、滑块,所述动模内制有移动槽,所述移动槽内设有限位块和抽芯块,所述限位块和所述滑块分别位于所述抽芯块的两侧,所述抽芯块内制有安装槽,所述安装槽内设有弹簧和安装螺丝,所述弹簧套设在所述安装螺丝的杆部,所述弹簧的两端分别与所述安装螺丝的帽头以及所述安装槽的槽底相接触,所述安装螺丝的杆部穿过所述抽芯块、所述限位块并与所述动模固定。

6.作为对上述技术方案的进一步优化:合模时,所述限位块和所述滑块紧贴所述抽芯块,所述弹簧处于压缩状态,所述抽芯块、所述动模以及所述滑块共同构成部分模腔。

7.作为对上述技术方案的进一步优化:所述限位块包括旋转定位块和定位销,所述旋转定位块上制有定位孔,所述定位销穿过所述定位孔并与所述动模固定,所述旋转定位块可以相对于所述动模旋转,所述旋转定位块靠近所述抽芯块一侧的两端分别设有凸块和缺口,所述旋转定位块内还制有旋转孔,所述安装螺丝的杆部位于所述旋转孔内并能在所述旋转孔内移动。

8.作为对上述技术方案的进一步优化:所述移动槽内还设置有传动块,所述滑块2的一侧设有卡块,合模时所述卡块卡入所述移动槽内并挤压所述传动块,所述传动块与所述缺口相接触并带动所述旋转定位块旋转,所述凸块带动所述抽芯块往靠近所述滑块的方向移动直到所述抽芯块和所述滑块紧贴。

9.作为对上述技术方案的进一步优化:所述抽芯块上制有使产品倒扣成型的成型槽。

10.作为对上述技术方案的进一步优化:所述抽芯块、所述弹簧、所述安装螺丝、所述限位块均设置有两组。

11.与现有技术相比,本实用新型设置有两组抽芯块,满足产品上两处倒扣抽芯需求,抽芯结构简单,方便快捷,体积小,简化了运行过程,降低模具生产成本,提高注塑生产效率;合模时通过滑块挤压传动块,传动块挤压可旋转的旋转定位块实现抽芯块的定位,防止注塑时抽芯块后移导致注塑失败。

附图说明

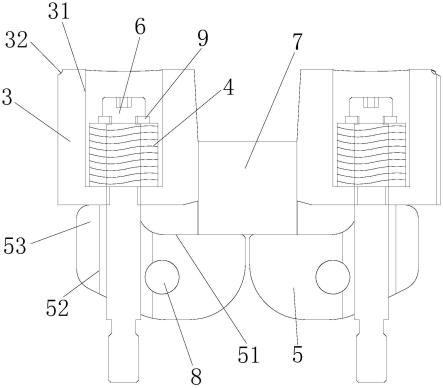

12.图1是本实用新型的剖面结构示意图。

13.图2是本实用新型中部分结构合模状态的剖面结构示意图。

14.图3是本实用新型中部分结构开模状态的剖面结构示意图。

具体实施方式

15.下面结合附图和具体实施方式对本实用新型作进一步说明。如图1-3所示,注塑模具的内抽芯机构,包括动模1、滑块2。动模1内制有移动槽11,移动槽11内设有限位块和抽芯块3,限位块和滑块2分别位于抽芯块3的两侧。抽芯块3内制有安装槽31,安装槽31内设有弹簧4和安装螺丝6,弹簧4套设在安装螺丝6的杆部,弹簧4的两端分别与安装螺丝6的帽头以及安装槽31的槽底相接触。安装螺丝6的杆部穿过抽芯块3、限位块并与动模1固定。合模时,限位块和滑块2紧贴抽芯块3,弹簧4处于压缩状态,抽芯块3、动模1以及滑块2共同构成部分模腔。

16.上述技术方案中:限位块包括旋转定位块5和定位销8,旋转定位块5上制有定位孔,定位销8穿过定位孔并与动模1固定,旋转定位块5可以相对于动模1旋转。旋转定位块5靠近抽芯块3一侧的两端分别设有凸块53和缺口51。旋转定位块5内还制有旋转孔52,安装螺丝6的杆部位于旋转孔52内并能在旋转孔52内移动。

17.上述技术方案中:移动槽11内还设置有传动块7,滑块2的一侧设有卡块21。合模时卡块21卡入移动槽11内并挤压传动块7,传动块7与缺口51相接触并带动旋转定位块5旋转,凸块53带动抽芯块3往靠近滑块2的方向移动直到抽芯块3和滑块2紧贴,弹簧4被压缩。此时旋转定位块5被传动块7定位,无法旋转,从而对抽芯块3进行定位,防止注塑时抽芯块3后移导致注塑失败。

18.上述技术方案中:抽芯块3上制有使产品倒扣成型的成型槽32。

19.上述技术方案中:安装螺丝6的杆部还套设有垫片9,弹簧4的两端分别与垫片9以及安装槽31的槽底相接触。垫片9增大了安装螺丝6与弹簧4的接触面积,使得弹簧4工作更稳定。

20.上述技术方案中:抽芯块3、弹簧4、安装螺丝6、限位块均设置有两组,满足产品上两处倒扣抽芯需求,抽芯结构简单,方便快捷,体积小,简化了运行过程,降低模具生产成本,提高注塑生产效率。传动块7位于两个抽芯块3之间。合模过程中,两个旋转定位块5互相靠近;开模过程中,两个旋转定位块5互相远离。

21.本实用新型的工作过程如下,注塑完毕后,动定模分离,滑块2往远离抽芯块3的方向移动,滑块2脱离产品。此时卡块21不再挤压传动块7,旋转定位块5处于能旋转的状态。弹簧4弹力释放,抽芯块3往远离滑块2的方向移动,产品逐渐脱离成型槽32,完成抽芯。上述过程中,抽芯块3带动旋转定位块5旋转,缺口51带动传动块7往靠近滑块2的方向移动。安装螺丝6的杆部和旋转孔52配合对旋转定位块5的上述旋转过程进行限位,当安装螺丝6的杆部与旋转孔52的孔壁相接触时,旋转定位块5停止旋转。

22.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实

验可以得到的技术方案,皆应落入本实用新型的保护范围内。

技术特征:

1.注塑模具的内抽芯机构,包括动模(1)、滑块(2),其特征在于所述动模(1)内制有移动槽(11),所述移动槽(11)内设有限位块和抽芯块(3),所述限位块和所述滑块(2)分别位于所述抽芯块(3)的两侧,所述抽芯块(3)内制有安装槽(31),所述安装槽(31)内设有弹簧(4)和安装螺丝(6),所述弹簧(4)套设在所述安装螺丝(6)的杆部,所述弹簧(4)的两端分别与所述安装螺丝(6)的帽头以及所述安装槽(31)的槽底相接触,所述安装螺丝(6)的杆部穿过所述抽芯块(3)、所述限位块并与所述动模(1)固定;合模时,所述限位块和所述滑块(2)紧贴所述抽芯块(3),所述弹簧(4)处于压缩状态,所述抽芯块(3)、所述动模(1)以及所述滑块(2)共同构成部分模腔。2.根据权利要求1所述的注塑模具的内抽芯机构,其特征在于所述限位块包括旋转定位块(5)和定位销(8),所述旋转定位块(5)上制有定位孔,所述定位销(8)穿过所述定位孔并与所述动模(1)固定,所述旋转定位块(5)可以相对于所述动模(1)旋转,所述旋转定位块(5)靠近所述抽芯块(3)一侧的两端分别设有凸块(53)和缺口(51),所述旋转定位块(5)内还制有旋转孔(52),所述安装螺丝(6)的杆部位于所述旋转孔(52)内并能在所述旋转孔(52)内移动。3.根据权利要求2所述的注塑模具的内抽芯机构,其特征在于所述移动槽(11)内还设置有传动块(7),所述滑块(2)的一侧设有卡块(21),合模时所述卡块(21)卡入所述移动槽(11)内并挤压所述传动块(7),所述传动块(7)与所述缺口(51)相接触并带动所述旋转定位块(5)旋转,所述凸块(53)带动所述抽芯块(3)往靠近所述滑块(2)的方向移动直到所述抽芯块(3)和所述滑块(2)紧贴。4.根据权利要求1所述的注塑模具的内抽芯机构,其特征在于所述抽芯块(3)上制有使产品倒扣成型的成型槽(32)。5.根据权利要求1-4任一所述的注塑模具的内抽芯机构,其特征在于所述抽芯块(3)、所述弹簧(4)、所述安装螺丝(6)、所述限位块均设置有两组。

技术总结

本实用新型涉及一种注塑模具的内抽芯机构,包括动模、滑块,所述动模内制有移动槽,所述移动槽内设有限位块和抽芯块,所述限位块和所述滑块分别位于所述抽芯块的两侧,所述抽芯块内制有安装槽,所述安装槽内设有弹簧和安装螺丝,所述弹簧套设在所述安装螺丝的杆部,所述弹簧的两端分别与所述安装螺丝的帽头以及所述安装槽的槽底相接触,所述安装螺丝的杆部穿过所述抽芯块、所述限位块并与所述动模固定。与现有技术相比,本实用新型设置有两组抽芯块,满足产品上两处倒扣抽芯需求,抽芯结构简单,方便快捷,体积小,简化了运行过程,降低模具生产成本,提高注塑生产效率。提高注塑生产效率。提高注塑生产效率。

技术研发人员:高光华 江志仁 卢章仁 杨炯 汪明威 施琼薇

受保护的技术使用者:浙江台州美多模具有限公司

技术研发日:2022.03.23

技术公布日:2022/10/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1