一种可自动卸料的密封圈注塑模具的制作方法

1.本实用新型涉及筛分装置技术领域,具体涉及一种可自动卸料的密封圈注塑模具。

背景技术:

2.电池密封圈安装在电池集电体封口端,将负极底盖与外壳封装起来,其对电池的防漏和防爆安全性能起决定性的作用。电池密封圈主要通过注塑成型制造,其注塑成型模具中主要包括冷流道结构和热流道结构。现有的注塑模具为了实现注塑产品自动卸料,需要与注塑模具配合设置有卸料组件,该种设置增加了密封圈模具结构复杂程度;此外,由于密封圈与料把之间连接柱细小,这样导致密封圈与料把之间容易脱落,造成密封圈板组脱离时,密封圈残留于密封圈凸模内,脱料不彻底,影响密封圈的成型质量。

技术实现要素:

3.有鉴于此,本实用新型提供一种可自动卸料的密封圈注塑模具,以解决背景技术中存在的问题。

4.为解决上述技术问题,本实用新型提供一种可自动卸料的密封圈注塑模具,包括注塑静模组件和注塑动模组件;

5.所述注塑静模组件包括静模板,所述静模板上开设有与密封圈板组对应的密封圈凹模;所述静模板上设有与密封圈凹模连通的注塑进料端口;

6.所述注塑动模组件包括动模安装板以及设于动模安装板两侧支撑边框;所述支撑边框内侧设有安装板,所述安装板上设有四根导柱,且导柱上套装有支撑弹簧以及压紧在支撑弹簧上的动模板框;所述动模板框内动模腔室,所述动模腔室内设有动模板,且动模板上设有密封圈凸模,所述密封圈凸模包括注塑主流道以及与注塑主流道连通的若干密封圈凹槽;所述动模板框内设有若干顶杆,所述顶杆顶部设有滑动封装于密封圈凹槽内的模头;

7.所述注塑动模组件前进或后退驱动动模板与静模板闭合或分离。

8.优选地,所述注塑静模组件还包括静模安装板以及设于静模安装板一侧的静模板框;所述静模板框内设有静模腔室,所述静模腔室内设有若干销柱;所述静模板固定卡装在静模腔室内。

9.优选地,所述动模板框四角设有定位柱,所述静模板框四角与定位柱对应设有定位孔。

10.优选地,所述动模板四角向上凸起形成定位角块;所述静模板四角与定位角块对应设有角块凹槽。

11.优选地,所述动模板框、动模板框框体内设有若干气阀以及与气阀连通的喷头。

12.优选地,所述安装板中央设有限位柱,所述动模板框中央设有限位孔,限位柱前端伸入限位孔内。

13.本实用新型的上述技术方案的至少包括以下技术效果:

14.1、本技术实施例密封圈注塑模具,当动模板与静模板闭合后,注塑机进料实现密封圈的一体成型;当动模板与静模板分离后,动模板框及其内的动模板在支撑弹簧作用下相对于模头前行,动模板即可便捷的将密封圈板组整体顶出密封圈凸模,实现密封圈板组与动模板的分离,可有效的防止密封圈不完全脱离,从而有效的防止密封圈注塑模具的堵塞,提高注塑模具的工作效率;

15.2、本技术实施例的密封圈注塑模具,脱料机构与注塑模具凸模有机集成一体结构,简化了密封圈凸模结构,提高了密封圈的制作效率;

16.3、本技术实施例中注塑静模组件与注塑动模组件配合设置的定位机构,不仅实现注塑静模组件与注塑动模组件初定定位,而且实现动模板与静模板的稳定、贴合定位压紧,可有效防止错模发生,保证密封圈注塑模具安全运行。

17.4、本技术实施例与安装板配合设置的限位柱可限定动模板框的后退的位置,动模板框至多向后压缩至支撑边框前端,此时或在限位柱前端与动模板框抵触时,模头处于密封圈凹槽内合适位置,并组成供密封圈成型的密封圈凸模,满足密封圈注塑成型的要求。

附图说明

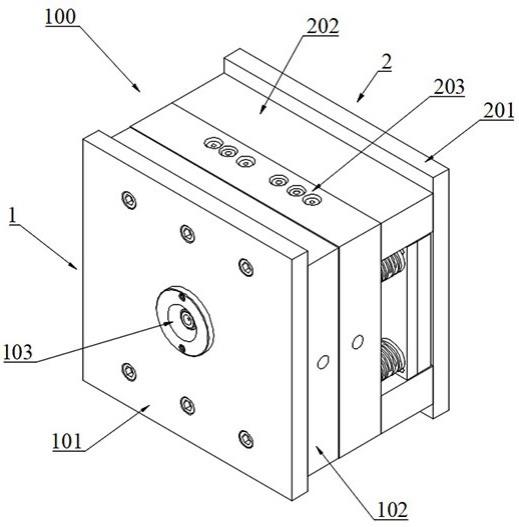

18.图1为本技术实施例中密封圈注塑模具结构示意图;

19.图2为本技术实施例中注塑静模组件结构示意图;

20.图3为本技术实施例中注塑静模组件俯视图;

21.图4为本技术实施例中注塑动模组件结构示意图;

22.图5为本技术实施例中注塑动模组件左视图;

23.图6为本技术实施例中注塑动模组件俯视图;

24.图7为本技术实施例中密封圈板组结构示意图。

25.附图标记:

26.100、密封圈注塑模具;1、注塑静模组件;101、静模安装板;102、静模板框;103、注塑进料端口;104、定位孔;105、静模腔室;106、销柱;2、注塑动模组件;201、动模安装板;202、支撑边框;203、动模板框;204、动模腔室;205、顶杆;206、模头;207、安装板;208、支撑弹簧;209、定位柱;210、导柱;211、限位柱;3、气阀;4、喷头;5、动模板;501、注塑主流道;502、密封圈凹槽;503、定位角块;6、静模板;601、密封圈凹模;602、角块凹槽;7、密封圈板组;701、把柱;702、主枝;703、分枝;704、连接柱;705、密封圈。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-7,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

28.一种可自动卸料的密封圈注塑模具,密封圈注塑模具100包括注塑静模组件1和注塑动模组件2;注塑静模组件1包括静模板6,静模板上开设有与密封圈板组7对应的密封圈凹模601;静模板上设有与密封圈凹模连通的注塑进料端口103;注塑动模组件2包括动模安装板以及设于动模安装板两侧支撑边框202;支撑边框内侧设有安装板207,安装板上设有

四根导柱210,且导柱上套装有支撑弹簧208以及压紧在支撑弹簧上的动模板框203;动模板框内动模腔室204,动模腔室内设有动模板5,且动模板上设有密封圈凸模,密封圈凸模包括注塑主流道501以及与注塑主流道连通的若干密封圈凹槽502;动模板框内设有若干顶杆205,顶杆顶部设有滑动封装于密封圈凹槽内的模头206;注塑动模组件前进或后退驱动动模板与静模板闭合或分离。

29.具体实施例如下,如图1和图4-7所示:一种可自动卸料的密封圈注塑模具,密封圈注塑模具100包括注塑静模组件1和注塑动模组件2,注塑动模组件在液压机的驱动下可便捷的实现与注塑静模组件的闭合或分离,在闭合状态下,通过注塑机将塑料浆液并通过注塑静模组件注入密封圈注塑模具中,实现密封圈板组7中多个密封圈的一体注塑成型,其中,密封圈板组7包括主枝702以及主枝两侧分设的若干分枝703,若干密封圈705通过连接柱704阵列布置在分枝上,且料把主枝上还设置有把柱701,把柱701供机械臂抓取;

30.其中,注塑静模组件1包括静模安装板101以及设于静模安装板一侧的静模板框102;静模板框内设有静模腔室105,静模腔室内设有若干销柱106;静模板固定卡装在静模腔室内,静模板上开设有与密封圈板组7对应的密封圈凹模601;静模板上设有与密封圈凹模连通的注塑进料端口103,注塑机进料管可将液体塑料浆液通过注塑进料端口注入动模板与静模板组成的主枝、分枝流道中,并流通至各个密封圈凹槽中成型;

31.其中,注塑动模组件2包括动模安装板201以及设于动模安装板两侧支撑边框202;支撑边框内侧设有安装板207,安装板上设有四根导柱210,且导柱上套装有支撑弹簧208以及压紧在支撑弹簧上的动模板框203;动模板框内动模腔室204,动模腔室内设有动模板5,且动模板上设有密封圈凸模,密封圈凸模包括注塑主流道501以及与注塑主流道连通的若干密封圈凹槽502;动模板框内设有若干顶杆205,顶杆顶部设有滑动封装于密封圈凹槽内的模头206;注塑动模组件前进或后退驱动动模板与静模板闭合或分离;工作时,通过与动模安装板外侧设置的液压机可驱动注塑动模组件前进或后退,进而带动动模板框及其内的动模板前进或后退,从而实现动模板与静模板的闭合或分离;当动模板与静模板处于闭合状态时,即可启动注塑机下料进行密封圈的注塑;当一次注塑完成后,驱动动模板与静模板分离,通过机械手抓取料把将密封圈板组取出;动模板上与密封圈对应设置的密封圈凹槽,模头滑动设于密封凹槽内,密封凹槽与模头组成密封圈凸模;当动模板与静模板闭合后,注塑机进料实现密封圈的一体成型;当动模板与静模板分离后,动模板框及其内的动模板在支撑弹簧作用下相对于模头前行,动模板即可便捷的将密封圈板组整体顶出密封圈凸模,实现密封圈板组与动模板的分离,可有效的防止密封圈不完全脱离,从而有效的防止密封圈注塑模具的堵塞,从而提高注塑模具的工作效率;本实施例的密封圈注塑模具,提高了密封圈的制作效率,降低生产成本。

32.在本技术的一实施例中,如图1、图2和图4所示,动模板框四角设有定位柱209,静模板框四角与定位柱对应设有定位孔104;通过定位柱与定位孔配合,可实现注塑静模组件与注塑动模组件初定定位,从而保证密封圈注塑模具安全运行。

33.在本技术的另一实施例中,如图3和图6所示,动模板5四角向上凸起形成定位角块503;静模板四角与定位角块对应设有角块凹槽602。本实施例中,动模板与静模板可通过定位角块及配合设置的角块凹槽,可实现动模板与静模板的稳定、贴合定位压紧,可有效防止错模发生。

34.在本技术的另一实施例中,如图1-2和图4所示,动模板框、动模板框框体内设有若干气阀3以及与气阀连通的喷头4;喷头设置在动模板框内的动模腔室、静模板框内的静模腔室内,通过气阀及其连接的喷头可定期的实现对安装腔室进行高压清洁。

35.在本技术的另一实施例中,如图5所示,安装板中央设有限位柱211,动模板框中央设有限位孔,限位柱前端伸入限位孔内。本实施例中,通过限位柱可限定动模板框的后退的位置,动模板框至多向后压缩至支撑边框前端,此时或在限位柱前端与动模板框抵触时,模头处于密封圈凹槽内合适位置,并组成供密封圈成型的密封圈凸模,满足密封圈注塑成型的要求。

36.本实用新型的使用方法或工作原理:

37.本技术实施例可自动卸料的密封圈注塑模具,通过与动模安装板外侧设置的液压机可驱动注塑动模组件前进或后退,进而带动动模板框及其内的动模板前进或后退,从而实现动模板与静模板的闭合或分离;当动模板与静模板处于闭合状态时,即可启动注塑机下料进行密封圈的注塑;当一次注塑完成后,驱动动模板与静模板分离,通过机械手抓取料把将密封圈板组取出;动模板上与密封圈对应设置的密封圈凹槽,模头滑动设于密封凹槽内,密封凹槽与模头组成密封圈凸模;当动模板与静模板闭合后,注塑机进料实现密封圈的一体成型;当动模板与静模板分离后,动模板框及其内的动模板在支撑弹簧作用下相对于模头前行,动模板即可便捷的将密封圈板组整体顶出密封圈凸模,实现密封圈板组与动模板的分离,可有效的防止密封圈不完全脱离,从而有效的防止密封圈注塑模具的堵塞,从而提高注塑模具的工作效率。

38.在本实用新型中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

39.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1