应用于制备超大尺寸聚合物光纤产品的模具的制作方法

1.本发明涉及一种应用于光纤产品制备超大尺寸聚合物光纤产品的模具,属于光学产品制备设备领域。

背景技术:

2.光学面板是指厚度小于横截面的板状图像传递原件,由许多根光纤按一定的规则排列后,经过加热熔合形成。随着社会的发展,科技的进步,超大尺寸面板应用会越来越广,特别在航天、航海、医疗、大型电子设备等多个领域都会展现其特殊优势。玻璃光纤制品虽能满足大部分使用要求,但其制备超大尺寸光纤面本身存在质量重、性脆易碎、生物兼容性差、产品的成品率低、造价昂贵等问题。但其超大尺寸聚合物光纤产品以质量轻、造价低、生产能耗低等优势,会逐渐被用户认可,不久的将来会适用范围越来越广,在光电产品不断进步过程中广泛应用。

3.在光纤产品超大尺寸聚合物制备过程中,传统工艺制备方法一般采用胶粘或焊接的方式拼接而成,不但影响了产品强度,还影响了焊接部位光纤透过率等其它性能指标,最终影响了其产品的成品品质。

4.目前聚合物基片制作超大尺寸的光学纤维面板成了研发的新方向,需要相关制造的设备来实现整个超大尺寸的光学纤维面板的制作。

技术实现要素:

5.本实用新型提供一种应用于光纤产品制备超大尺寸聚合物光纤产品的模具,通过本模具生产超大尺寸聚合物光纤产品,解决因粘接或焊接等工艺方式给产品带来缺陷,提高成品率及性能。

6.为实现上述目的,本实用新型采用的技术方案是:

7.包括处于顶部的底板、处于底部扣板、处于四边位置的滑块组合和导热板;

8.底板和扣板为板状矩形结,两者结构相同,中间位置设有矩形工件放置区,矩形工件放置区设有横竖交叉的沟槽,沟槽内穿插加热元件及控温元件,

9.底板和扣板的矩形工件放置区相对;

10.滑块组合包括由四组滑块组成矩形状,并包围所述的矩形工件放置区,矩形状空间能够根据四组滑块移动进行调整;

11.导热板为两片,放置在矩形工件放置区中,并由滑块组合包围,待加热的工件放置在两导热板之间。

12.作为优选,所述滑块组合的四组滑块组成矩形状时,相邻滑块间通过倾斜面相连,且相对矩形状的中心线分别对称。

13.作为优选,底板扣板层为正方体,底板扣板层的中间突出矩形凸起,矩形凸起的中间为矩形工件放置区,所述沟槽中至少两个沟槽穿过矩形凸起及底板扣板层联通底板扣板层的侧面。

14.作为优选,包括左右两侧的两梯形滑块和上下位置的两内凹滑块,梯形滑块为长条状,两端面为倾斜面。

15.作为优选,所述内凹滑块的一侧边缘中间内凹形成梯形槽,梯形槽两端面的为倾斜面,梯形滑块的两端分别嵌入两内凹滑块的梯形槽中,且梯形滑块的倾斜面和内凹滑块的梯形面接触。

16.作为优选,导热板分隔工件和底板扣板,导热板传导加热元件的热量,导热板为绝缘材料。

17.作为优选,处于底部的底板和顶部的扣板配合安装工件后上下对称布置。

18.本实用新型各组件之间装配便捷、契合度高、拆卸方便。底板和扣盖为相同的两块板材组合,槽分布与工件边界对称,导热板即有导热维温场,又有绝缘效果。两组滑块的套装式角度对接装置,可保证模块与工件之间的契合度,一组受力滑块可自如伸缩,对工件四边完成均匀受力挤压,使工件形成一个整体。

19.本实用新型模具将常规聚合物基片通过设定矩阵拼接,边界加热,外部加压形成超大尺寸的光学纤维面板。 本实用增大了面板制造尺寸,增强了其强度,还解决了制品边界传像、畸变、象位移和其它性能指标等。

20.本装置的应用取代传统焊接及胶粘的方式,有效降底了生产成本,提高了产品的成品率,在光纤产品熔压成型设备应用过程中具有较强的实用价值和推广意义。

附图说明

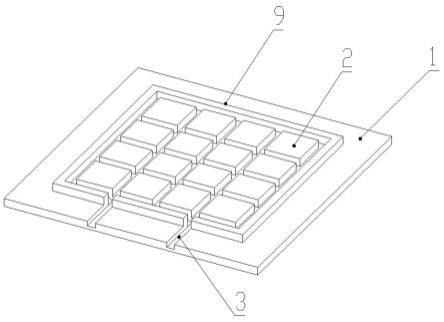

21.图1是本实用新型的底板或扣板;

22.图2是工件安装底板上的结构图

23.图3是本实用新型的梯形滑块结构图,

24.图4是本实用新型的内凹滑块结构图,

25.图5是本实用新型导热板

26.图6是本实用新型的整体装配图

27.附图标记:1、底板, 2、工件放置区,3、沟槽4.梯形滑块,5、内凹滑块,6、导热板,7、工件,8扣板,9矩形凸起。

具体实施方式

28.下面对本实用新型的结构进行进一步的说明:

29.本实用新型应用于制备超大尺寸聚合物光纤产品的模具,包括处于顶部及底部的底板和扣板、处于四边位置的滑块组合和导热板。

30.本实用新型中底板和扣板为正方体,底板扣板层的中间突出矩形凸起,矩形凸起的中间为矩形工件放置区两导热板,底板和扣板上的矩形工件放置区两导热板相对。

31.矩形工件放置区两导热板设有横竖交叉的沟槽,沟槽内穿插加热元件及控温元件,所述沟槽中至少两个沟槽穿过矩形凸起及底板扣板层联通底板扣板层的侧面,加热元件或温控元件的导线铺设早沟槽中与外部电源或电控系统相连。

32.处于底部和底板的顶部的扣板配合安装工件后上下对称布置。

33.本实用新型中滑块组合包括四组滑块,四组滑块组成矩形状,并包围所述的矩形

工件放置区两导热板,矩形状空间能够根据四组滑块移动进行调整,滑块组合处于底板和扣板之间的矩形工件放置区两导热板一周。滑块组合的四组滑块组成矩形状时,相邻滑块间通过倾斜面相连,且相对矩形状的中心线分别对称。

34.本实用新型中导热板为两片,分别放置在底板和扣板上的矩形工件放置区中,并由滑块组合包围。

35.进一步的,滑块组左右两侧的两梯形滑块导热板4导热板和上下位置的两内凹滑块导热板5导热板,梯形滑块导热板4导热板为长条状,两端面为倾斜面。所述内凹滑块导热板5导热板的一侧边缘中间内凹形成梯形槽,梯形槽两端面的为倾斜面,梯形滑块导热板4导热板的两端分别嵌入两内凹滑块导热板5导热板的梯形槽中,且梯形滑块导热板4导热板的倾斜面和内凹滑块导热板5导热板的梯形面接触。倾斜面组成的滑块组合,能够在工件加热膨胀时向外滑动,加压时收缩自如,不影响其它模具组件。

36.导热板分隔工件和底板扣板层导热板1导热板,导热板传导加热元件的热量,导热板为绝缘材料。

37.本模具可根据产品规格制作成不同规格,便于所需工件的加工。可实现加工工件的无限放大,更适用于超大尺寸光纤制品的制备。

38.本模具在组装时,沟槽内设有加热元件及控温元件,将导热板放置于底板上与整个区域契合,导热板上放置加工原件,将两组滑块按设计要求放置于底板上,形成紧扣工件状态,图形滑块需与内凹滑块角度贴合,继续放置导热板,最后盖好扣板即可完成全部组装。

39.本实用新型使用时,需与配套设备真空熔压炉配合使用。

40.本模具中各元件可根据工件型号设计不同尺寸,使模具与工件更好地达到使用配合效果,提高安装便捷性,更好的提高产品质量。

技术特征:

1.一种应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,包括处于顶部的底板、处于底部扣板、处于四边位置的滑块组合和导热板;底板和扣板为板状矩形结,两者结构相同,中间位置设有矩形工件放置区(2),矩形工件放置区(2)设有横竖交叉的沟槽,沟槽内穿插加热元件及控温元件,底板和扣板的矩形工件放置区(2)相对;滑块组合包括由四组滑块组成矩形状,并包围所述的矩形工件放置区(2),矩形状空间能够根据四组滑块移动进行调整;导热板为两片,放置在矩形工件放置区(2)中,并由滑块组合包围,待加热的工件放置在两导热板之间。2.根据权利要求1所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,所述滑块组合的四组滑块组成矩形状时,相邻滑块间通过倾斜面相连,且相对矩形状的中心线分别对称。3.根据权利要求1所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,底板和扣板为正方体,中间突出矩形凸起,矩形凸起的中间为矩形工件放置区(2),所述沟槽中至少两个沟槽穿过矩形凸起及底板扣板层联通底板扣板层的侧面。4.根据权利要求2所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,包括左右两侧的两梯形滑块(4)和上下位置的两内凹滑块(5),梯形滑块(4)为长条状,两端面为倾斜面。5.根据权利要求4所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,所述内凹滑块(5)的一侧边缘中间内凹形成梯形槽,梯形槽两端面为倾斜面,梯形滑块(4)的两端分别嵌入两内凹滑块(5)的梯形槽中,且梯形滑块(4)的倾斜面和内凹滑块(5)的梯形面接触。6.根据权利要求1所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,导热板分隔工件和底板扣板层(1),导热板传导加热元件的热量,导热板为绝缘材料。7.根据权利要求1所述的应用于制备超大尺寸聚合物光纤产品的模具,其特征在于,处于底部的底板和顶部的扣板配合安装工件后上下对称布置。

技术总结

本发明涉及一种应用于制备超大尺寸聚合物光纤产品的模具,属于光学产品制备设备领域。本实用新型采用的技术方案是:包括处于顶部的底板、处于底部扣板、处于四边位置的滑块组合和导热板;底板和扣板为板状矩形结,两者结构相同,中间位置设有矩形工件放置区,矩形工件放置区设有横竖交叉的沟槽,沟槽内穿插加热元件及控温元件,底板和扣板的矩形工件放置区相对;滑块组合包括由四组滑块组成矩形状,并包围所述的矩形工件放置区,矩形状空间能够根据四组滑块移动进行调整;导热板为两片,放置在矩形工件放置区中,并由滑块组合包围,待加热的工件放置在两导热板之间。加热的工件放置在两导热板之间。加热的工件放置在两导热板之间。

技术研发人员:张新军 王三昭 石攀 张凯 田涛

受保护的技术使用者:中建材光芯科技有限公司

技术研发日:2022.03.25

技术公布日:2022/8/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1