一种新型滑块斜顶式模具的制作方法

1.本实用新型涉及注塑模具技术领域,特别是涉及一种新型滑块斜顶式模具。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成型形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

3.通过注塑模具生产注塑件时,由于一些注塑件具有倒钩结构,导柱正常的顶出方式无法将注塑件顶出,所以需要使用斜顶的方式进行顶出。而现有技术中的斜顶模具大多采用滑块斜顶结构,而滑块斜顶结构普遍适用于比较简单的倒钩情况,而滑块斜顶结构由于其制造成本低、难度低,所以应用范围广泛,固定我们提出一种新型滑块斜顶式模具,用以提高滑动斜顶模具的适用范围,市场前景较为广阔。

技术实现要素:

4.针对上述问题,本实用新型提供了一种新型滑块斜顶式模具,适用范围广,结构简单,实用性强。

5.本实用新型的技术方案是:

6.一种新型滑块斜顶式模具,包括母模固定板和公模固定板,所述母模固定板下端安装有垫板,所述垫板下端安装有母模板,所述公模固定板位于母模固定板正下方,所述公模固定板上端安装有间接板,所述间接板上端安装有公模板,所述母模固定板上端安装有注塑管,所述注塑管下端贯穿母模固定板并安装有连接管,所述连接管位于垫板内部,所述连接管下端安装有两个以注塑管为中心呈左右对称分布的分注管,两个所述分注管下端均延伸至母模板内腔,所述公模板上端设置有公模仁。

7.上述技术方案的工作原理如下:

8.合模时,通过四个定位导柱将母模板与公模板紧密拼合在一起,此时两个母模腔和公模仁之间共同形成一个密封型腔,再将高温塑料溶液注入注塑管,高温塑料溶液依次通过连接管和分注管进入到密封型腔中,使得高温塑料溶液填满密封型腔后停止注塑,冷却一段时间后,使得注塑件成型,并使得母模板脱离公模板,再通过气动杆带动注塑件脱离公模仁,完成分模操作,最后取走注塑件,完成整个注塑过程。

9.通过设置多组斜槽和气动杆从多个角度共同推动注塑件脱离公模仁,且通过调整气动杆的斜向角度,使得一些较为复杂的倒钩可以顺利脱离注塑件,提高本模具的适用范围。

10.在进一步的技术方案中,所述母模板下端开有两个母模腔,两个所述母模腔呈左右对称分布,两个所述母模腔均与公模仁相匹配。

11.母模腔和公模仁均由注塑件的外形进行决定。

12.在进一步的技术方案中,所述公模板上端开有安装槽,所述安装槽与公模仁相匹配,所述安装槽下壁开有两组斜槽,每组所述斜槽均设置有四个,所述斜槽内安装有气动杆,所述公模板上端四角均安装有定位导柱,四个所述定位导柱上端均活动贯穿母模板。

13.安装槽下壁与公模仁下壁固定连接,斜槽的斜向角度由注塑件外形、顶出行程和倒钩结构进行决定。

14.在进一步的技术方案中,所述气动杆与公模仁相匹配。

15.气动杆刚好可以顶出贴附在公模仁外表面上的注塑件。

16.在进一步的技术方案中,两个所述分注管分别与两个母模腔相通。

17.从两个地方同时注入高温塑料溶液,提高塑料溶液的均匀度,降低注塑件内部出现孔洞的概率。

18.本实用新型的有益效果是:

19.1、通过设置多组斜槽和气动杆从多个角度共同推动注塑件脱离公模仁,且通过调整气动杆的斜向角度,使得一些较为复杂的倒钩可以顺利脱离注塑件,提高本模具的适用范围;

20.2、从两个地方同时注入高温塑料溶液,提高塑料溶液的均匀度,降低注塑件内部出现孔洞的概率,进而提高注塑件的质量。

附图说明

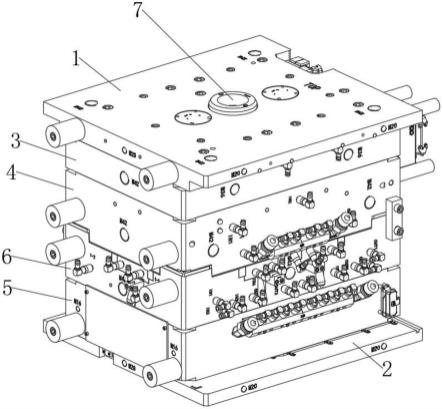

21.图1是本实用新型实施例所述一种新型滑块斜顶式模具的整体结构示意图;

22.图2是本实用新型实施例所述注塑管的整体结构示意图;

23.图3是本实用新型实施例所述公模仁的整体结构示意图;

24.图4是本实用新型实施例所述母模座的整体结构示意图;

25.图5是本实用新型实施例所述公模座的整体结构示意图;

26.图6是本实用新型实施例所述公模仁的整体结构示意图;

27.图7是本实用新型实施例所述公模仁的整体结构爆炸图。

28.附图标记说明:

29.1、母模固定板;2、公模固定板;3、垫板;4、母模板;5、间接板;6、公模板;7、注塑管;8、连接管;9、分注管;10、公模仁;11、母模腔;21、安装槽;22、斜槽;23、气动杆;24、定位导柱。

具体实施方式

30.下面结合附图对本实用新型的实施例作进一步说明。

31.实施例:

32.如图1-图7所示,一种新型滑块斜顶式模具,包括母模固定板1和公模固定板2,所述母模固定板1下端安装有垫板3,所述垫板3下端安装有母模板4,所述公模固定板2位于母模固定板1正下方,所述公模固定板2上端安装有间接板5,所述间接板5上端安装有公模板6,所述母模固定板1上端安装有注塑管7,所述注塑管7下端贯穿母模固定板1并安装有连接管8,所述连接管8位于垫板3内部,所述连接管8下端安装有两个以注塑管7为中心呈左右对称分布的分注管9,两个所述分注管9下端均延伸至母模板4内腔,所述公模板6上端设置有

公模仁10。

33.上述技术方案的工作原理如下:

34.合模时,通过四个定位导柱24将母模板4与公模板6紧密拼合在一起,此时两个母模腔11和公模仁10之间共同形成一个密封型腔,再将高温塑料溶液注入注塑管7,高温塑料溶液依次通过连接管8和分注管9进入到密封型腔中,使得高温塑料溶液填满密封型腔后停止注塑,冷却一段时间后,使得注塑件成型,并使得母模板4脱离公模板6,再通过气动杆23带动注塑件脱离公模仁10,完成分模操作,最后取走注塑件,完成整个注塑过程。

35.通过设置多组斜槽22和气动杆23从多个角度共同推动注塑件脱离公模仁10,且通过调整气动杆22的斜向角度,使得一些较为复杂的倒钩可以顺利脱离注塑件,提高本模具的适用范围。

36.在另外一个实施例中,所述母模板4下端开有两个母模腔11,两个所述母模腔11呈左右对称分布,两个所述母模腔11均与公模仁10相匹配。母模腔11和公模仁10均由注塑件的外形进行决定。

37.在另外一个实施例中,所述公模板6上端开有安装槽21,所述安装槽21与公模仁10相匹配,所述安装槽21下壁开有两组斜槽22,每组所述斜槽22均设置有四个,所述斜槽22内安装有气动杆23,所述公模板6上端四角均安装有定位导柱24,四个所述定位导柱24上端均活动贯穿母模板4。安装槽21下壁与公模仁10下壁固定连接,斜槽22的斜向角度由注塑件外形、顶出行程和倒钩结构进行决定。

38.在另外一个实施例中,所述气动杆23与公模仁10相匹配。气动杆23刚好可以顶出贴附在公模仁10外表面上的注塑件。

39.在另外一个实施例中,两个所述分注管9分别与两个母模腔11相通。从两个地方同时注入高温塑料溶液,提高塑料溶液的均匀度,降低注塑件内部出现孔洞的概率。

40.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1