一种用于发泡材料造粒的螺杆的制作方法

本技术涉及螺杆,尤其涉及一种用于发泡材料造粒的螺杆及螺筒。

背景技术:

1、螺杆造粒机是一种可将物料制造成特定形状的成型机械,目前eva发泡材料再次循环使用基本空白,传统eva边角料回收有两种工艺,其一是使用破碎机,再经炼胶机混炼成片,经高温挤压,来造粒,但是此种工艺容易造成死料,回收率大大减少。第二种工艺是使用高速、水冷集一体磨轮,将eva边角料磨成很小的粉,以上两种工艺均存在成本高工序复杂的问题。

技术实现思路

1、基于以上所述,本实用新型的目的在于一种用于发泡材料造粒的螺杆及螺筒,结构简单,成本低,且能够高效的完成发泡材料的造粒。

2、为达上述目的,本实用新型采用以下技术方案:

3、一方面,本实用新型提供一种用于发泡材料造粒的螺杆,包括:

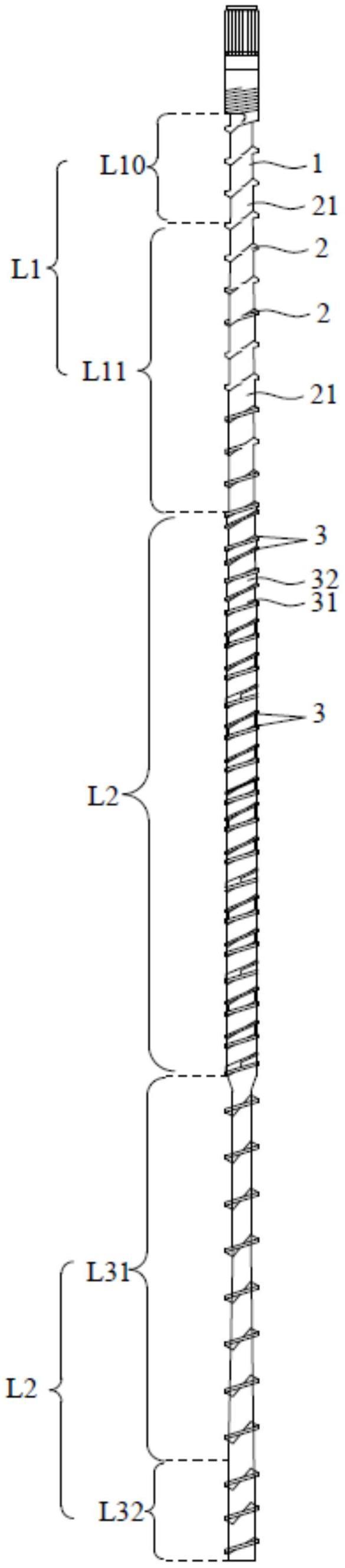

4、螺杆轴,其由头部至尾部依次分为下料段、研磨混炼段和挤出段;

5、所述下料段上设置有下料单螺牙;

6、所述研磨混炼段上设置有研磨混炼双螺牙;

7、所述挤出段上设置有挤出单螺牙。

8、进一步地,所述下料单螺牙形成下料螺牙通道,所述下料螺牙通道之间的通道间距由头部至尾部逐渐减小,且所述下料螺牙通道头部的通道间距大于或等于尾部通道间距。

9、进一步地,所述下料段由头部到尾部分为第一下料区和第二下料区;

10、所述下料螺牙通道位于所述第一下料区的位置的通道深度相等;

11、所述下料螺牙通道位于所述第二下料区的位置的通道深度逐渐变小;

12、所述第一下料区的头部的所述下料螺牙通道的通道深度与所述第二下料区的所述下料螺牙通道的通道深度的比值至少为1.2:1。

13、进一步地,所述研磨混炼双螺牙形成主研磨混炼通道和副研磨混炼通道;

14、所述主研磨混炼通道的通道间距从头部到尾部逐渐减小,且所述主研磨混炼通道头部的通道间距大于或等于尾部通道间距;

15、所述副研磨混炼通道的通道间距从头部到尾部逐渐减小,且所述副研磨混炼通道头部的通道间距大于或等于尾部通道间距。

16、进一步地,所述主研磨混炼通道的通道深度从头部至尾部逐渐变小,且所述主研磨混炼通道的头部的通道深度与尾部通道深度的比值至少为1.2:1;

17、所述副研磨混炼通道的通道深度从头部至尾部逐渐变小,且所述副研磨混炼通道的头部的通道深度大于或等于尾部通道深度。

18、进一步地,所述挤出单螺牙形成挤出螺牙通道,所述挤出螺牙通道之间的通道间距由头部至尾部逐渐减小,且所述挤出螺牙通道头部的通道间距大于或等于尾部通道间距。

19、进一步地,所述挤出段由头部到尾部分为第一挤出区和第二挤出区;

20、所述挤出螺牙通道位于所述第一挤出区的位置的通道深度逐渐变小;

21、所述挤出螺牙通道位于所述第二挤出区的位置的通道深度相等;

22、所述第一挤出区的头部的所述挤出螺牙通道的通道深度与所述第二挤出区的所述挤出螺牙通道的通道深度的比值至少为1.2:1。

23、进一步地,所述螺杆轴的直径与所述螺杆轴的长度比值至少为1:32。

24、另一方面,提供一种用于发泡材料造粒的螺筒,所述螺筒上套设有上述所述的一种用于发泡材料造粒的螺杆;

25、所述螺筒上间隔设置有若干恒温套箱,所述恒温套箱包括有加热套箱和冷水套箱。

26、进一步地,所述螺筒上还设置有排气口,所述排气口的位置对应设置于所述挤出段位置。

27、本实用新型的有益效果为:

28、本实用新型中,螺杆轴分为三段,分别为下料段、研磨混炼段和挤出段,下料段上设置有下料单螺牙用于将原材料卷入并以一定的压力传输至研磨混炼段,研磨混炼段设置有研磨混炼双螺牙,将由下料段传输的材料研磨成粉并且搅拌混炼,然后传输至挤出段,挤出段上设置有挤出单螺牙,完成塑化、排气和熔融,并且挤出,最后制造出均匀的颗粒,相比于现有技术,结构简单成本低,且能够高效的完成发泡材料的造粒。

技术特征:

1.一种用于发泡材料造粒的螺杆,其特征在于,包括:

2.根据权利要求1所述的一种用于发泡材料造粒的螺杆,其特征在于,所述下料单螺牙(2)形成下料螺牙通道(21),所述下料螺牙通道(21)之间的通道间距由头部至尾部逐渐减小,且所述下料螺牙通道(21)头部的通道间距大于或等于尾部通道间距。

3.根据权利要求2所述的一种用于发泡材料造粒的螺杆,其特征在于,所述下料段(l1)由头部到尾部分为第一下料区(l10)和第二下料区(l11);

4.根据权利要求1所述的一种用于发泡材料造粒的螺杆,其特征在于,所述研磨混炼双螺牙(3)形成主研磨混炼通道(31)和副研磨混炼通道(32);

5.根据权利要求4所述的一种用于发泡材料造粒的螺杆,其特征在于,所述主研磨混炼通道(31)的通道深度从头部至尾部逐渐变小,且所述主研磨混炼通道(31)的头部的通道深度与尾部通道深度的比值至少为1.2:1;

6.根据权利要求1所述的一种用于发泡材料造粒的螺杆,其特征在于,所述挤出单螺牙(4)形成挤出螺牙通道(41),所述挤出螺牙通道(41)之间的通道间距由头部至尾部逐渐减小,且所述挤出螺牙通道(41)头部的通道间距大于或等于尾部通道间距。

7.根据权利要求6所述的一种用于发泡材料造粒的螺杆,其特征在于,所述挤出段(l3)由头部到尾部分为第一挤出区(l31)和第二挤出区(l32);

8.根据权利要求1所述的一种用于发泡材料造粒的螺杆,其特征在于,所述螺杆轴(1)的直径与所述螺杆轴(1)的长度比值至少为1:32。

技术总结

本技术涉及螺杆技术领域,公开了一种用于发泡材料造粒的螺杆,主要用于EVA发泡材料造粒,包括螺杆轴,其由头部至尾部依次分为下料段、研磨混炼段和挤出段;下料段上设置有下料单螺牙;研磨混炼段上设置有研磨混炼双螺牙;挤出段上设置有挤出单螺牙。螺杆轴分为三段,分别为下料段、研磨混炼段和挤出段,下料段上设置有下料单螺牙用于将原材料卷入并以一定的压力传输至研磨混炼段,研磨混炼段设置有研磨混炼双螺牙,将由下料段传输的材料研磨成粉并且搅拌混炼,然后传输至挤出段,挤出段上设置有挤出单螺牙,完成塑化、排气和熔融,并且挤出,最后制造出均匀的颗粒,相比于现有技术,结构简单成本低,且能够高效的完成发泡材料的造粒。

技术研发人员:王志刚,廖涛

受保护的技术使用者:东莞市宏点机械有限公司

技术研发日:20220609

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!