一种纤维复合材料圆筒沿轨移动水压脱模装置的制作方法

1.本实用新型属于纤维复合材料制造技术领域,特别是涉及一种纤维复合材料圆筒沿轨移动水压脱模装置。

背景技术:

2.纤维复合材料圆筒具有高比强、高比模、结构可设计等优点,能满足现代圆筒轻量化、大截面、长尺寸、提高运载车辆机动能力的发展需要,因此越来越广泛应用于各种装置。

3.纤维复合材料圆筒多采用湿法连续纤维缠绕成型工艺,需要在满足内径尺寸要求的芯模上进行缠绕成型固化后,将纤维复合材料圆筒产品和芯模进行分离。而纤维复合材料圆筒的直径一般大于400mm、长度大于5000mm,成型用金属芯模的尺寸大、质量重、价格昂贵,这就对圆筒的脱模方法提出了要求,如何保证圆筒产品和芯模分离时大尺寸芯模的稳定脱出,使产品和芯模均无损伤是个问题。

4.传统拔模方式受限于吊车的高度行程距离,适用于小尺寸、长度不超过两米的产品,且需要配合固定工装使用,不适合大长度尺寸产品的脱模。传统油压脱模形式需要配合使用和芯模中心对接并穿过产品内部的顶出接杆,分离后要将贯穿产品内部的接杆工装整体安全撤出,容易造成产品内部划伤,且需要至少为产品长度三倍的脱模场地。辊筒类产品水压脱模时需要为芯模配装封头后一体成型,且采用螺接形式和脱模泵连接,对于圆筒这类大直径、长尺寸产品的脱模,螺接轴头不能保证脱模压力下的连接安全性,且大尺寸轴头的制造、安装及拆卸都不方便,对材料的浪费也比较大。随着纤维复合材料圆筒产品的广泛应用和快速增长需求,如何安全有效、对产品和芯模都不造成损伤的进行脱模急需解决,从而保证芯模表面质量以重复多次使用和满足圆筒产品的内表面质量满足产品要求。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种纤维复合材料圆筒沿轨移动水压脱模装置,以解决大型纤维复合材料圆筒产品脱模时产品和芯模在分离过程中无损伤稳定脱出的问题。

6.为实现上述目的,本实用新型采用以下技术方案:一种纤维复合材料圆筒沿轨移动水压脱模装置,包括脱模封头支承车、轻轨、拉筋、多个支承座、挡圈和多个芯模移动车,多个支承座放置在轻轨上,用于放置复合材料圆筒,所述脱模封头支承车和多个芯模移动车也放置在轻轨上,所述脱模封头支承车用于脱模封头的安装和调试,多个芯模移动车用于移动芯模,所述挡圈穿入芯模和复合材料圆筒的端面进行配合,通过拉筋将挡圈、复合材料圆筒和脱模封头固定连接,所述脱模封头上设置有注水接口、表接口和排气接口。

7.更进一步的,所述脱模封头支承车和芯模移动车通过带轴瓦轮对和轻轨配合,并沿轻轨轴向移动。

8.更进一步的,所述支承座通过底部定位板和轻轨配合。

9.更进一步的,所述挡圈和脱模封头上均布有拉筋安装孔和拉筋限位块。

10.更进一步的,所述脱模封头上的表接口和压力表进行螺接,排气接口和排气软管接头进行螺接,注水接口和脱模泵注水软管接头进行螺接。

11.更进一步的,所述挡圈经过芯模的前轴头穿入芯模,挡圈的连接板和复合材料圆筒的前端面进行配合,拉筋限位连接板上均布有挡圈限位块。

12.更进一步的,在芯模脱至后端时将芯模移动车的聚氨酯支撑轮调节至顶紧芯模,多个芯模移动车共同支撑芯模并随芯模的顶出而沿轻轨移动,保证芯模脱出过程中,芯模轴线和纤维复合材料圆筒轴线及脱模封头轴线共线。

13.更进一步的,随着芯模不断顶出,在芯模前端脱出1500mm后将芯模移动车沿轻轨推至芯模前端。

14.更进一步的,调节一号手轮和二号手轮,通过固定在丝杠限位块上的二号丝杠的传动,使滑轨连接块和一号丝杠分别沿直线滑轨带动滑动连接板及滑动连接板上的一号聚氨酯支撑轮和二号聚氨酯支撑轮沿直线滑轨移动;将一号聚氨酯支撑轮和二号聚氨酯支撑轮调节至顶紧芯模,芯模移动车支撑芯模并随芯模的顶出而沿轻轨移动。

15.与现有技术相比,本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的有益效果是:

16.(1)本实用新型所述的脱模装置通过对脱模封头支承车、支承座、芯模移动车、挡圈、拉筋和轻轨的设计,解决了大型纤维复合材料筒体产品在脱模过程中工装-产品-芯模三者之间的密封问题、脱模封头-产品之间的连接紧固问题和产品-芯模之间的安全无损伤分离问题。

17.(2)本实用新型所述的脱模装置的脱模封头通过密封配合设计、压力控制设计、排气接口和注水接口设计,有效解决了大型产品用水压脱模方法的可行性,保障了脱模时的安全和密封问题。

18.(3)本实用新型将脱模封头支承车、安放复合材料圆筒和芯模的支承座、芯模移动车在轻轨上沿轴向依次安置,通过在挡圈和脱模封头上设计均布的拉筋安装孔和拉筋限位块,有效解决了拉筋对挡圈-复合材料圆筒-脱模封头之间的安全固定和连接问题。

19.(4)本实用新型脱模过程中,注入的水始终填满型腔并保持一定压力,随着芯模的不断顶出,根据复合材料产品和芯模的尺寸调整芯模移动车顶紧芯模,将脱模压力通过芯模作用在芯模移动车上,推动轮对配合芯模的脱出速度保持芯模沿轻轨轨道轴向水平移动,在水压作用下将芯模匀速顶出纤维复合材料圆筒,直至芯模和纤维复合材料圆筒分离,水自动排出。该设计实现了芯模移动车支撑芯模并随芯模的顶出而沿轻轨的移动,解决了芯模脱出过程中在共轴线上的支撑、沿轨移动和始终共轴线问题。

20.(5)此外,芯模移动车还解决了脱模时大型芯模不能借助旋转设备进行转动的问题,在一定情况下也使大型芯模转动时摆脱了对旋转设备的依赖。芯模移动车的设计不仅避免了脱模过程对模具表面和其上成型的产品造成损伤,传统操作时芯模脱出过程对吊车的依赖和占机时间,而且有效避免了吊车的人为操作带来的不稳定运动和芯模脱出时稳定运动之间的不匹配而对芯模造成的损伤和不安全隐患。尤其对于越大尺寸的芯模和产品,更是有效解决了脱模时对吊车的占用时间和脱模过程中芯模移动的安全性问题。

21.(6)本实用新型所述的脱模装置实现了水压脱模方法在大型产品脱模上的应用,实现了在脱模过程中脱模封头、芯模和纤维复合材料圆筒的轴心始终共线,解决了大型纤

维复合材料筒体和芯模在脱模过程中产品和芯模的无损伤分离问题,解决了大型产品脱模时安全、配合脱模工装使芯模转动、配合芯模脱出运动而协同稳定运动、替代吊车占用时间的问题,使其不依赖转动设备和双吊车设备进行转动和移动,满足大型芯模在操作、处理过程中安全周向协同转动和轴向稳定协同配合运动的需求,实现了纤维复合材料筒体脱模过程中芯模的稳定、安全脱出。在节省成本、场地、吊车占机时间和旋转设备的同时,实现了产品的无损伤脱模,并有效降低了多次周转时对芯模的损伤,不仅保障了产品的脱模质量,而且提高了芯模的使用寿命,节省了空间、提高了效率、降低了成本、操作简便、安全可靠,适合大型圆筒产品的脱模及量化生产时的脱模需求。

附图说明

22.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

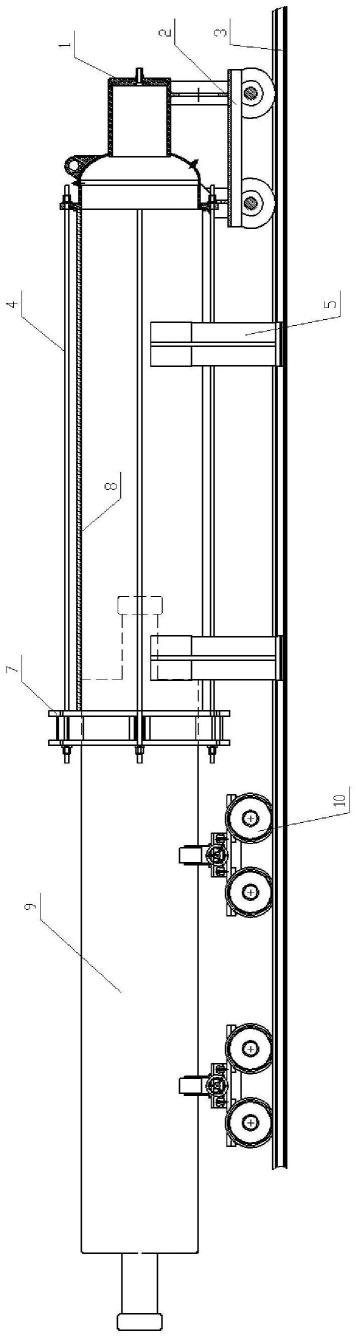

23.图1为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的主视局部剖剖示意图;

24.图2为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模前芯模

‑ꢀ

产品示意图;

25.图3为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模封头示意图;

26.图4为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的a-a向剖视示意图;

27.图5为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的局部放大示意图i;

28.图6为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的局部放大示意图iii;

29.图7为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模封头和脱模封头支承小车组合结构主视图;

30.图8为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模封头和脱模封头支承小车组合结构剖视示意图;

31.图9为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模封头小车前支承板示意图;

32.图10为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模封头小车后支承板示意图;

33.图11为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的拉筋示意图;

34.图12为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的挡圈示意图;

35.图13为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的支承座示意图;

36.图14为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的芯模移动车示意图;

37.图15为本实用新型所述的一种纤维复合材料圆筒沿轨移动水压脱模装置的脱模前组装示意图;

38.其中,1-脱模封头、2-脱模封头支承车、3-轻轨、4-拉筋、5-支承座、7-挡圈、8-复合材料圆筒、9-芯模、10-芯模移动车、12-封头吊装孔、13-排气接嘴、14-压力表接嘴、15-注水接嘴、16-密封槽、17-纤维复合材料圆筒限位台、18-封头-纤维复合材料筒密封对接面、19

‑ꢀ

拉筋限位块、20-拉筋限位台、21-拉筋紧固螺母限位面、22-轴瓦、23-带轴瓦车轮对、24-底板、25-脱模封头小车前支承板、26-脱模封头小车后支承板、27-椭球封头支承面、28-封头尾端支承面、29-挡圈限位块、30-挡圈-纤维复合材料圆筒连接板、31-拉筋限位连接板、32

‑ꢀ

支承座吊装孔、33-支承座加强板、34-支承座-轻轨限位板、37-一号聚氨酯支撑轮、38-一号聚氨酯支撑轮、39-直线滑轨连接块、40-滑动连接板、43-直线滑轨、44-丝杠限位块、45-一号手轮、46-二号手轮、47-一号丝杠、48-二号丝杠、49-后轴头、50-前轴头、51-复合材料筒前端面、52-复合材料筒后端面、53-拉筋后限位端螺纹、54-拉筋前限位端螺纹。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

40.一、具体实施方式一,参见图1-15说明本实施方式,一种纤维复合材料圆筒沿轨移动水压脱模装置,包括脱模封头支承车2、轻轨3、拉筋4、多个支承座5、挡圈7和多个芯模移动车10,多个支承座5放置在轻轨3上,用于放置复合材料圆筒8,所述脱模封头支承车 2和多个芯模移动车10也放置在轻轨3上,所述脱模封头支承车2用于脱模封头1的安装和调试,多个芯模移动车10用于移动芯模9,所述挡圈7穿入芯模9和复合材料圆筒8的端面进行配合,通过拉筋4将挡圈7、复合材料圆筒8和脱模封头1固定连接,所述脱模封头1 上设置有注水接口、表接口和排气接口。

41.本实用新型将脱模封头支承车、安放复合材料圆筒和芯模的支承座、芯模移动车在轻轨上沿轴向依次安置,通过在挡圈和脱模封头上设计均布的拉筋安装孔和拉筋限位块,有效解决了拉筋对挡圈-复合材料圆筒-脱模封头之间的安全固定和连接问题。

42.所述脱模封头支承车2和芯模移动车10通过带轴瓦轮对23和轻轨3配合,并沿轻轨3 轴向移动。

43.所述支承座5通过底部定位板和轻轨3配合。

44.所述挡圈7和脱模封头1上均布有拉筋安装孔和拉筋限位块19。

45.所述挡圈7经过芯模9的前轴头50穿入芯模9,挡圈7的连接板30和复合材料圆筒8 的前端面51进行配合,拉筋限位连接板31上均布有挡圈限位块29。

46.所述脱模封头1上的表接口和压力表进行螺接,排气接口和排气软管接头进行螺接,注水接口和脱模泵注水软管接头进行螺接。注水接口和脱模泵注水软管接头进行螺接。通过脱模泵的压力阀结合纤维复合材料圆筒的尺寸规格调节注水压力。

47.纤维复合材料圆筒8成型完成并固化后,车加工两端端面至产品长度尺寸,如图2所示,清理两端端头和端面的多余物,以免脱模过程中,芯模脱出过程中将多余物卷入芯模和纤维复合材料圆筒内表面之间,对芯模和产品内表面造成损伤和划伤。清理干净后,将图2所示的芯模-纤维复合材料产品吊装至支承座5上。支承座通过吊装孔32吊装至轻轨3上,支承座的加强板33之间为镂空结构,底部的拉筋从中穿过。支承座5分别通过支承座-轻轨限位板34限位在轻轨3上。

48.脱模封头支承车2、支承座5、芯模移动车10和芯模移动车11沿轻轨3依次放置,保证脱模封头1、纤维复合材料圆筒8和芯模9的轴线共线。脱模封头支承车2、芯模移动车 10和芯模移动车11分别通过带轴瓦22的轮对23、41、42和轻轨3配合,并沿轻轨3可以轴向移动。

49.脱模封头1通过吊装孔12吊放在脱模封头支承车2上,脱模封头的椭球段和脱模封头小车前支承板25的支承面27配合,脱模封头的尾端和脱模封头小车后支承板26的尾端支承面28配合。在脱模封头1的密封槽16内涂抹一层0.5mm厚的硅脂后放入涂抹了一层硅脂的硅橡胶密封圈。推动脱模封头及支承车组合体沿轻轨3移动,至纤维复合材料圆筒后轴头进入脱模封头1内,且圆筒后端面52位于脱模封头1的纤维复合材料圆筒限位台17内,和封头-纤维复合材料筒密封对接面18相连接。

50.挡圈7经过芯模9的前轴头50穿入芯模9,挡圈7的连接板30和复合材料圆筒8的前端面51进行配合。拉筋限位连接板31上均布有挡圈限位块29。

51.拉筋4通过挡圈7的挡圈限位块29和脱模封头1的对应位置的拉筋限位块19对将挡圈 7、复合材料圆筒8、芯模9和脱模封头1固定连接,连接后如图13所示。

52.将拉筋4放入挡圈7和脱模封头1对应位置的拉筋限位孔内,在拉筋4的前端螺纹54 上拧入六角螺母,将螺母拧入挡圈7的拉筋限位台20、螺母的端面和拉筋的紧固螺母限位面 21相配合。在拉筋4的后端螺纹53上拧入六角螺母,螺母拧入脱模封头1的拉筋限位台20、螺母的端面和拉筋的紧固螺母限位面21相配合。下方位置的拉筋从支承座5的加强板33之间的镂空位置穿过。依次对称安装各位置拉筋,周向均匀拧紧拉筋两端的螺母至各根拉筋张紧。通过脱模封头1上的橡胶密封密封了脱模封头1和纤维复合材料圆筒8的后端面52,在脱模封头1、纤维复合材料圆筒8和芯模9的后端头之间形成了可承受一定压力的封闭空间,均布安装的拉筋4保证了接口处的承载压力,橡胶密封圈保证了接口处的密封性。

53.所述的纤维复合材料圆筒沿轨移动水压脱模的脱模方法,具体包括以下步骤:

54.(1)在芯模9上涂抹脱模剂后,进行湿法连续缠绕成型成为纤维复合材料圆筒8,固化后对复合材料圆筒8进行车加工两端端面,保证产品长度尺寸和两端端面的平整;

55.(2)加工后的复合材料圆筒8和芯模9吊装至轻轨3上的支承座5上,脱模封头支承车2、支承座5、芯模移动车10在轻轨3上沿轴向依次安置,保证脱模封头1、芯模9和纤维复合材料圆筒8轴心共线;

56.(3)连接脱模封头1、纤维复合材料圆筒8、芯模9、挡圈7和拉筋4,将脱模封头1 放置在脱模封头支承车2上,通过脱模封头支承车2的带轴瓦轮对23沿轻轨3移动,将脱模封头1、复合材料圆筒8的端面和芯模9进行配合,将挡圈7穿入芯模9和复合材料圆筒8的端面进行配合,通过拉筋4将挡圈7、复合材料圆筒8和脱模封头1固定连接;

57.(4)然后将脱模泵注水软管螺旋安装到脱模封头1的注水接口上,调节压力并注

水,将芯模9顶出,顶出的芯模9在芯模移动车10的支撑和沿轨移动下,保持轴心共线沿轨移动脱出,将芯模9和纤维复合材料圆筒8产品进行分离,完成脱模。

58.脱模过程中,注入的水始终填满型腔并保持一定压力,直至芯模9和纤维复合材料圆筒 8分离,水自动排出,在水压作用下将芯模9顶出纤维复合材料圆筒8。

59.随着芯模1不断顶出,在芯模9前端脱出1500mm后将芯模移动车10沿轻轨3推至芯模9前端,调节一号手轮45和二号手轮46,通过固定在丝杠限位块44上的二号丝杠48的传动,使滑轨连接块39和一号丝杠47分别沿直线滑轨43带动滑动连接板40及滑动连接板 40上的一号聚氨酯支撑轮37和二号聚氨酯支撑轮38沿直线滑轨移动;将一号聚氨酯支撑轮 37和二号聚氨酯支撑轮38调节至顶紧芯模9,芯模移动车10支撑芯模9并随芯模9的顶出而沿轻轨3移动;在芯模9脱至后端时将芯模移动车10的聚氨酯支撑轮调节至顶紧芯模9,多个芯模移动车10共同支撑芯模9并随芯模9的顶出而沿轻轨3移动,保证芯模9脱出过程中,芯模9轴线和纤维复合材料圆筒8轴线及脱模封头1轴线共线。

60.推动多个芯模移动车10使芯模9的尾端轴头脱离出纤维复合材料圆筒8和挡圈7,吊装运转芯模9,拆卸拉筋4换热挡圈7,推离脱模封头1,完成工装的拆卸和吊装转运复合材料圆筒产品8。

61.脱模过程通过脱模封头1、脱模封头支承车2、轻轨3、拉筋4、支承座5、挡圈7、芯模移动车10和芯模移动车11的配合完成,脱模封头1、复合材料圆筒8和芯模9共轴线,不会对纤维复合材料圆筒产品和芯模造成损伤。

62.本实用新型所述的脱模方法实现了水压脱模方法在大型产品脱模上的应用,实现了在脱模过程中脱模封头、芯模和纤维复合材料圆筒的轴心始终共线,解决了大型纤维复合材料筒体和芯模在脱模过程中产品和芯模的无损伤分离问题,解决了大型产品脱模时安全、配合脱模工装使芯模转动、配合芯模脱出运动而协同稳定运动、替代吊车占用时间的问题,使其不依赖转动设备和双吊车设备进行转动和移动,满足大型芯模在操作、处理过程中安全周向协同转动和轴向稳定协同配合运动的需求,实现了纤维复合材料筒体脱模过程中芯模的稳定、安全脱出。在节省成本、场地、吊车占机时间和旋转设备的同时,实现了产品的无损伤脱模,并有效降低了多次周转时对芯模的损伤,不仅保障了产品的脱模质量,而且提高了芯模的使用寿命,节省了空间、提高了效率、降低了成本、操作简便、安全可靠,适合大型圆筒产品的脱模及量化生产时的脱模需求。

63.以上公开的本实用新型实施例只是用于帮助阐述本实用新型。实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1