一种5层共挤PVDC吹膜模具的制作方法

一种5层共挤pvdc吹膜模具

技术领域

1.本实用新型涉及塑料膜生产设备技术领域,特别涉及一种5层共挤pvdc吹膜模具。

背景技术:

2.聚偏二氯乙烯,偏二氯乙烯(1,1-二氯乙烯)的聚合物,英文缩写pvdc。pvdc是一种阻隔性高、韧性强以及低温热封、热收缩性和化学稳定性良好的理想包装材料,在包装行业独树一帜,特别是其具有阻湿、阻氧、防潮、耐酸碱、耐油浸和耐多种化学溶剂等性能,50年来广泛用于食品、药品、军品的包装;共挤吹膜模具是将多种熔融塑料物料共同挤出而形成环形薄膜的模具。5层薄膜是一种使用范围比较广泛的薄膜,由于pvdc原材料价格昂贵被欧美垄断。而现有的5层薄膜的模具的内部结构复杂,且共剂时的物料流速效果一般。

技术实现要素:

3.本实用新型的主要目的在于提供一种5层共挤pvdc吹膜模具,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种5层共挤pvdc吹膜模具,包括底座,所述底座的上端固定安装有主模柱,所述主模柱的上端固定安装有模头,所述底座的上端靠近主模柱的外侧位置分别安装有五组料盘,五组所述料盘之间分别设置有四组分隔盘,五组所述料盘的一侧内部分别开设有注料口,五组所述料盘的上端固定安装有上固定盘,所述上固定盘的上端靠近模头的外侧位置固定安装有两组连接座,五组所述料盘的上下两侧对应五组注料口的位置均开设有连接槽口,五组所述料盘的上下两侧均开设有流道,五组所述料盘与四组分隔盘之间靠近主模柱的位置设置有料槽口,所述主模柱与五组料盘、四组分隔盘之间设置有导料槽,所述模头与两组连接座的之间设置有出料槽。

6.优选的,五组所述料盘与四组分隔盘位于底座、上固定盘之间固定安装,四组所述料盘为分隔一组分隔盘放置组合。

7.优选的,所述注料口与连接槽口、流道的内部相通。

8.优选的,所述流道为螺旋设置在料盘的上下两侧位置。

9.优选的,所述料槽口与流道相连通。

10.优选的,所述料槽口、导料槽、出料槽的内部相通。

11.与现有技术相比,本实用新型具有如下有益效果:

12.通过五组注料口向内部分别注入物料,通过上下相通的五组连接槽口分别进行上下对应的五组流道的内部,通过螺旋设置的流道使得物料旋转向内侧流动,增加物料流通的长度,再通过注料时产生的压力推动物料通过设置料槽口进入导料槽的内部,再对导料槽的内部的物料挤压通过出料槽向外侧导出,而从中由于料盘的上下两侧均开设流道,使得原五层共剂的目的达到十层的效果,从而实现对物料的加速流通,相比原五层共剂的速度大大提高。

附图说明

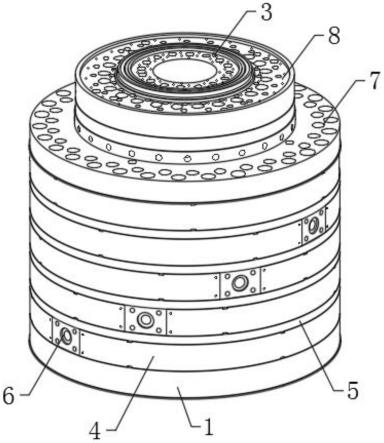

13.图1为本实用新型一种5层共挤pvdc吹膜模具的整体结构示意图;

14.图2为本实用新型一种5层共挤pvdc吹膜模具的局部剖切结构示意图;

15.图3为本实用新型一种5层共挤pvdc吹膜模具的a部放大内部结构示意图;

16.图4为本实用新型一种5层共挤pvdc吹膜模具的内部结构示意图;

17.图5为本实用新型一种5层共挤pvdc吹膜模具的b部放大结构示意图。

18.图中:1、底座;2、主模柱;3、模头;4、料盘;5、分隔盘;6、注料口;7、上固定盘;8、连接座;9、连接槽口;10、流道;11、料槽口;12、导料槽;13、出料槽。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.如图1-5所示,一种5层共挤pvdc吹膜模具,包括底座1,底座1的上端固定安装有主模柱2,主模柱2的上端固定安装有模头3,底座1的上端靠近主模柱2的外侧位置分别安装有五组料盘4,五组料盘4之间分别设置有四组分隔盘5,五组料盘4的一侧内部分别开设有注料口6,五组料盘4的上端固定安装有上固定盘7,上固定盘7的上端靠近模头3的外侧位置固定安装有两组连接座8,五组料盘4的上下两侧对应五组注料口6的位置均开设有连接槽口9,五组料盘4的上下两侧均开设有流道10,五组料盘4与四组分隔盘5之间靠近主模柱2的位置设置有料槽口11,主模柱2与五组料盘4、四组分隔盘5之间设置有导料槽12,模头3与两组连接座8的之间设置有出料槽13。

21.本实施例中,五组料盘4与四组分隔盘5位于底座1、上固定盘7之间固定安装,四组料盘4为分隔一组分隔盘5放置组合,注料口6与连接槽口9、流道10的内部相通,流道10为螺旋设置在料盘4的上下两侧位置,料槽口11与流道10相连通,料槽口11、导料槽12、出料槽13的内部相通。

22.具体的,通过五组注料口6向内部分别注入物料,通过上下相通的五组连接槽口9分别进行上下对应的五组流道10的内部,通过螺旋设置的流道10使得物料旋转向内侧流动,增加物料流通的长度,再通过注料时产生的压力推动物料通过设置料槽口11进入导料槽12的内部,再对导料槽12的内部的物料挤压通过出料槽13向外侧导出,而从中由于料盘4的上下两侧均开设流道10,使得原五层共剂的目的达到十层的效果,从而实现对物料的加速流通,相比原五层共剂的速度大大提高。

23.工作原理:

24.使用时,首先通过五组注料口6向内部分别注入物料,通过上下相通的五组连接槽口9分别进行上下对应的五组流道10的内部,通过螺旋设置的流道10使得物料旋转向内侧流动,增加物料流通的长度,再通过注料时产生的压力推动物料通过设置料槽口11进入导料槽12的内部,再对导料槽12的内部的物料挤压通过出料槽13向外侧导出,而从中由于料盘4的上下两侧均开设流道10,使得原五层共剂的目的达到十层的效果,从而实现对物料的加速流通,相比原五层共剂的速度大大提高。

25.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种5层共挤pvdc吹膜模具,包括底座(1),其特征在于:所述底座(1)的上端固定安装有主模柱(2),所述主模柱(2)的上端固定安装有模头(3),所述底座(1)的上端靠近主模柱(2)的外侧位置分别安装有五组料盘(4),五组所述料盘(4)之间分别设置有四组分隔盘(5),五组所述料盘(4)的一侧内部分别开设有注料口(6),五组所述料盘(4)的上端固定安装有上固定盘(7),所述上固定盘(7)的上端靠近模头(3)的外侧位置固定安装有两组连接座(8),五组所述料盘(4)的上下两侧对应五组注料口(6)的位置均开设有连接槽口(9),五组所述料盘(4)的上下两侧均开设有流道(10),五组所述料盘(4)与四组分隔盘(5)之间靠近主模柱(2)的位置设置有料槽口(11),所述主模柱(2)与五组料盘(4)、四组分隔盘(5)之间设置有导料槽(12),所述模头(3)与两组连接座(8)的之间设置有出料槽(13)。2.根据权利要求1所述的一种5层共挤pvdc吹膜模具,其特征在于:五组所述料盘(4)与四组分隔盘(5)位于底座(1)、上固定盘(7)之间固定安装,四组所述料盘(4)为分隔一组分隔盘(5)放置组合。3.根据权利要求1所述的一种5层共挤pvdc吹膜模具,其特征在于:所述注料口(6)与连接槽口(9)、流道(10)的内部相通。4.根据权利要求1所述的一种5层共挤pvdc吹膜模具,其特征在于:所述流道(10)为螺旋设置在料盘(4)的上下两侧位置。5.根据权利要求1所述的一种5层共挤pvdc吹膜模具,其特征在于:所述料槽口(11)与流道(10)相连通。6.根据权利要求1所述的一种5层共挤pvdc吹膜模具,其特征在于:所述料槽口(11)、导料槽(12)、出料槽(13)的内部相通。

技术总结

本实用新型公开了一种5层共挤PVDC吹膜模具,包括底座,所述底座的上端固定安装有主模柱,所述主模柱的上端固定安装有模头,所述底座的上端靠近主模柱的外侧位置分别安装有五组料盘,五组所述料盘之间分别设置有四组分隔盘,五组所述料盘的一侧内部分别开设有注料口,五组所述料盘的上端固定安装有上固定盘,所述上固定盘的上端靠近模头的外侧位置固定安装有两组连接座,五组所述料盘的上下两侧对应五组注料口的位置均开设有连接槽口。本实用新型所述的一种5层共挤PVDC吹膜模具,通过料盘的上下两侧分别开设流道,使得原五层共剂的目的达到十层的效果,从而实现对物料的加速流通,相比原五层共剂的速度大大提高。相比原五层共剂的速度大大提高。相比原五层共剂的速度大大提高。

技术研发人员:戴道月 彭纪明

受保护的技术使用者:温州博精塑料模具有限公司

技术研发日:2022.06.27

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1