一种油气封模具的制作方法

1.本实用新型涉及密封件成型技术领域,尤其与一种油气封模具相关。

背景技术:

2.现有技术中,主要存在两种油气封,一种侧密封唇面采用纯橡胶的结构,另一种就在密封唇面上喷涂耐磨层,这两种油气封在使用过程中会被快速磨损,导致使用寿命下降,而为了提高油气封的实用寿命,增加耐磨层的厚度,传统的成型模具就不能满足要求,会导致耐磨层被挤压变形,所以需要一种新的模具来适应新型油气封的生产。

技术实现要素:

3.针对上述相关现有技术的不足,本申请提供一种油气封模具,能够针对更厚耐磨层的油气封进行生产,利用上模与型芯之间的间隔,使耐磨层在成型时,其多余的胶量溢入,保证耐磨层不变形,具有较强的实用性。

4.为了实现上述目的,本实用新型采用以下技术:

5.一种油气封模具,包括:下模、上模、型芯。

6.下模内部呈中空状,且内壁朝向圆心突出形成凸环,下模顶面沿圆周方向设有第一环台,第一环台的外径小于下模的外径,第一环台的内径大于下模的内径;上模设于下模上方,上模中心设有贯穿的通孔,且上模底面设有第二环台,第二环台的内壁与第一环台的外壁配合,且第一环台的顶部抵接到上模的底面,上模底面沿其圆周方向还设有凸部;型芯设于下模的中空部分内,型芯外侧设有支撑环,支撑环的外侧抵接到下模的内壁,并与凸环配合,凸环的内侧与型芯的外壁配合,型芯的顶面设有第三环台,第三环台位于通孔内,且型芯顶面与上模底面具有预定距离;下模、上模、及型芯围成一个成型区域,凸部位于该成型区域内。

7.进一步地,支撑环的顶面与下模的顶面齐平,且支撑环的顶面沿圆周方向设有第一凸台,第一凸台位于凸部正下方,且具有预定距离。

8.进一步地,支撑环顶面与型芯的交界处设有凹部,凹部朝向型芯内侧向下倾斜预定角度。

9.进一步地,凸部朝向型芯的一侧设有阶梯部,阶梯部有两阶,且从上至下递减,阶梯部的表面呈弧形。

10.进一步地,第一环台的内壁呈波浪状。

11.进一步地,型芯位于凹部以上的部分为斜面。

12.进一步地,第一环台的顶部内缘设有凹槽,上模底面在凸部两侧均向下突出形成第二凸台,其中位于外侧的第二凸台底面抵接到凹槽底部,且外壁距离凹槽的侧壁具有预定距离。

13.进一步地,其中位于内侧的第二凸台突出距离大于位于外侧的第二凸台的突出距离,且位于内侧的第二凸台的内壁为斜面,与型芯的斜面配合。

14.本实用新型有益效果在于:

15.能够对更厚耐磨层的油气封进行生产,利用上模与型芯之间的间隔,使耐磨层在成型时,其多余的胶量溢入,从而保证耐磨层不变形,保证产品质量,同时在油气封成型时,设置的凹槽也能容纳多余的橡胶,保证油气封不会发生挤压变形;利用第三环台实现对ptfe和环状橡胶胶坯的定位。

附图说明

16.本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本实用新型的范围。

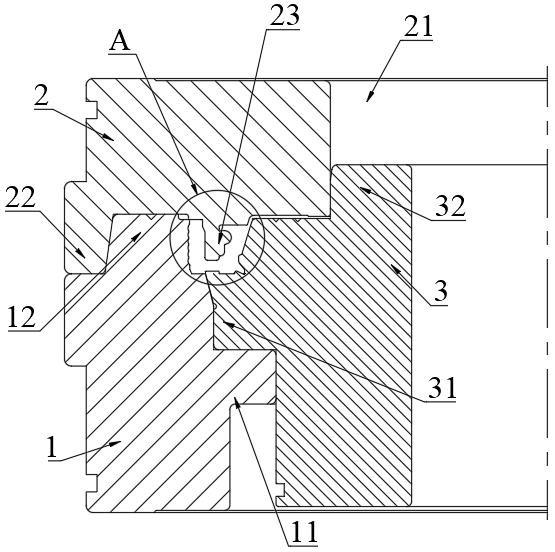

17.图1为本申请实施例的平面剖视结构示意图。

18.图2为图1的a处放大示意图。

19.图3为本申请实施例的模具成型平面剖视结构示意图。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合附图对本实用新型的实施方式进行详细说明,但本实用新型所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

21.如图1~图3所示,本实例提供一种油气封模具,包括:下模1、上模2、型芯3。

22.下模1内部呈中空状,且内壁朝向圆心突出形成凸环11,下模1顶面沿圆周方向设有第一环台12,第一环台12的外径小于下模1的外径,第一环台12的内径大于下模1的内径;上模2设于下模1上方,上模2中心设有贯穿的通孔21,且上模2底面设有第二环台22,第二环台22的内壁与第一环台12的外壁配合,且第一环台12的顶部抵接到上模2的底面,上模2底面沿其圆周方向还设有凸部23;型芯3设于下模1的中空部分内,型芯3外侧设有支撑环31,支撑环31的外侧抵接到下模1的内壁,并与凸环11配合,凸环11的内侧与型芯3的外壁配合,型芯3的顶面设有第三环台32,实现对ptfe和环状橡胶胶坯的定位,第三环台32位于通孔21内,且型芯3顶面与上模2底面具有预定距离;下模1、上模2、及型芯3围成一个成型区域,凸部23位于该成型区域内。

23.具体地,支撑环31的顶面与下模1的顶面齐平,且支撑环31的顶面沿圆周方向设有第一凸台33,第一凸台33位于凸部23正下方,且具有预定距离,在使用时,多余的胶量就会进入到上模2和型芯3的之间的区域中。

24.具体地,支撑环31顶面与型芯3的交界处设有凹部34,凹部34朝向型芯3内侧向下倾斜预定角度,应用时,在凹部34形成油气封的唇部。

25.具体地,凸部23朝向型芯3的一侧设有阶梯部24,阶梯部24有两阶,且从上至下递减,阶梯部24的表面呈弧形。

26.具体地,第一环台12的内壁呈波浪状,以使油气封的外壁成型呈波浪状。

27.具体地,型芯3位于凹部34以上的部分为斜面,从而保证油气封成型后其内壁呈斜面。

28.具体地,第一环台12的顶部内缘设有凹槽13,上模2底面在凸部23两侧均向下突出形成第二凸台25,其中位于外侧的第二凸台25底面抵接到凹槽13底部,且外壁距离凹槽13

的侧壁具有预定距离。

29.具体地,其中位于内侧的第二凸台25突出距离大于位于外侧的第二凸台25的突出距离,且位于内侧的第二凸台25的内壁为斜面,与型芯3的斜面配合。

30.具体实施方式:

31.首先将型芯3放置于下模1的中空部分中,然后将油气封的骨架放置于下模1和型芯3上,然后将环状ptfe放置于型芯3的顶面,并卡在第三环台32的侧壁,然后在环状ptfe上放置环状橡胶胶坯,将上模2放置于下模1上,并使第二环台22的内壁与第一环台12的外壁向配合,第三环台32卡在上模2中心的通孔21中,经过后续加热等工艺的处理后,即可在模具中形成油气封。

32.以上仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术特征:

1.一种油气封模具,其特征在于,包括:下模(1),内部呈中空状,且内壁朝向圆心突出形成凸环(11),所述下模(1)顶面沿圆周方向设有第一环台(12),所述第一环台(12)的外径小于所述下模(1)的外径,所述第一环台(12)的内径大于所述下模(1)的内径;上模(2),设于所述下模(1)上方,所述上模(2)中心设有贯穿的通孔(21),且所述上模(2)底面设有第二环台(22),所述第二环台(22)的内壁与所述第一环台(12)的外壁配合,且所述第一环台(12)的顶部抵接到所述上模(2)的底面,所述上模(2)底面沿其圆周方向还设有凸部(23);型芯(3),设于所述下模(1)的中空部分内,所述型芯(3)外侧设有支撑环(31),所述支撑环(31)的外侧抵接到所述下模(1)的内壁,并与所述凸环(11)配合,所述凸环(11)的内侧与所述型芯(3)的外壁配合,所述型芯(3)的顶面设有第三环台(32),所述第三环台(32)位于所述通孔(21)内,且所述型芯(3)顶面与所述上模(2)底面具有预定距离;所述下模(1)、上模(2)、及所述型芯(3)围成一个成型区域,所述凸部(23)位于该成型区域内。2.根据权利要求1所述的油气封模具,其特征在于,所述支撑环(31)的顶面与所述下模(1)的顶面齐平,且所述支撑环(31)的顶面沿圆周方向设有第一凸台(33),所述第一凸台(33)位于所述凸部(23)正下方,且具有预定距离。3.根据权利要求1所述的油气封模具,其特征在于,所述支撑环(31)顶面与所述型芯(3)的交界处设有凹部(34),所述凹部(34)朝向所述型芯(3)内侧向下倾斜预定角度。4.根据权利要求1所述的油气封模具,其特征在于,所述凸部(23)朝向所述型芯(3)的一侧设有阶梯部(24),所述阶梯部(24)有两阶,且从上至下递减,所述阶梯部(24)的表面呈弧形。5.根据权利要求1所述的油气封模具,其特征在于,所述第一环台(12)的内壁呈波浪状。6.根据权利要求3所述的油气封模具,其特征在于,所述型芯(3)位于所述凹部(34)以上的部分为斜面。7.根据权利要求6所述的油气封模具,其特征在于,所述第一环台(12)的顶部内缘设有凹槽(13),所述上模(2)底面在所述凸部(23)两侧均向下突出形成第二凸台(25),其中位于外侧的所述第二凸台(25)底面抵接到所述凹槽(13)底部,且外壁距离所述凹槽(13)的侧壁具有预定距离。8.根据权利要求7所述的油气封模具,其特征在于,其中位于内侧的所述第二凸台(25)突出距离大于位于外侧的所述第二凸台(25)的突出距离,且位于内侧的所述第二凸台(25)的内壁为斜面,与所述型芯(3)的斜面配合。

技术总结

一种油气封模具,包括:下模、上模、型芯。下模内部呈中空状,且内壁朝向圆心突出形成凸环,下模顶面沿圆周方向设有第一环台;上模设于下模上方,上模中心设有贯穿的通孔,且上模底面设有第二环台,第二环台的内壁与第一环台的外壁配合,且第一环台的顶部抵接到上模的底面,上模底面沿其圆周方向还设有凸部;型芯设于下模的中空部分内,型芯外侧设有支撑环,支撑环的外侧抵接到下模的内壁,并与凸环配合,凸环的内侧与型芯的外壁配合,型芯的顶面设有位于通孔内的第三环台,且型芯顶面与上模底面具有预定距离。能够针对更厚耐磨层的油气封进行生产,利用上模与型芯之间的间隔,使耐磨层在成型时,其多余的胶量溢入,保证耐磨层不变形。形。形。

技术研发人员:郭明杨 钟代全 敖泽勇 张榆杨

受保护的技术使用者:成都托克密封件有限责任公司

技术研发日:2022.07.12

技术公布日:2022/10/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1