一种用于异型管缠绕设备的打带机的制作方法

1.本实用新型涉及异型管加工技术领域,特别地,涉及一种用于异型管缠绕设备的打带机。

背景技术:

2.打带机是一种绕设工具,是通过高速的转动,使带状产品绕设在工件上完成作业。但是常规的打带机通常只能固定在一处,然后通过管道笔直的穿过打带机实现管道表面保护层的缠绕,如中国专利申请号为2015210331744的一种打带机,其不足之处在于该打带机通常只能对笔直的打带机进行缠绕加工,无法满足对异型管的加工需求,使用环境较为单一。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种用于异型管缠绕设备的打带机,其通过第一连接板与第二连接板连接机械手解决常规打带机无法缠绕异型管的问题。

4.为了解决上述技术问题,本实用新型的技术方案是:

5.一种用于异型管缠绕设备的打带机,包括

6.第一连接板,其与异型管缠绕设备的机械手相连接;

7.第二连接板,其与第一连接板相连接;

8.缠绕驱动源,其设置在所述第二连接板上;

9.固定环,其固定设置在所述第二连接板上;

10.安装环,其转动设置在所述固定环上;

11.若干个安装件,其设置在所述安装环上,用于安装保护带;

12.传动机构,其一端与所述缠绕驱动源相连接,另一端与所述安装环相连接;

13.其中,所述缠绕驱动源通过传动机构驱动安装环转动,进而带动安装件转动,将安装件上的保护带缠绕至异型管上。

14.优选的,所述第二连接板上开设有调节孔,通过第一紧固件同时穿过调节孔的不同位置与缠绕驱动源实现缠绕驱动源在第二连接板上的位置调节。

15.优选的,所述缠绕驱动源的下方设置有支撑件,所述支撑件包括:

16.固定块,其固定设置在所述第二连接板的一侧;

17.支撑杆,其可竖向移动设置在所述固定块上;

18.支撑块,其设置在所述支撑杆的上端部,并与所述缠绕驱动源的下端相接触,用于支撑所述缠绕驱动源。

19.优选的,所述第二连接板的下端呈弧形,并且弧形的下端与所述固定环的上端相对齐。

20.优选的,所述固定环上开设有若干个第一固定孔,所述第二连接板上开设有若干个第二固定孔,通过第二紧固件同时穿过第一固定孔与第二固定孔实现固定环在第二连接

板上的固定;

21.其中,若干个第一固定孔以固定环的圆形为中心呈圆弧状分布在固定环的上端,若干个第二固定孔以固定环的圆形为中心呈圆弧状分布在第二连接板的下端。

22.优选的,所述传动机构包括:

23.传动轮,其与所述缠绕驱动源相连接;缠绕驱动源驱动传动轮转动;

24.传动带,其一端张紧设置在固定环的上端,另一端张紧设置在安装环的下端;所述传动轮通过传动带带动安装环转动。

25.其中,所述缠绕驱动源设置在第二连接板一侧,所述传动轮设置在第二连接板的另一侧,并且所述第二连接板上开设有通孔,所述缠绕驱动源穿过通孔与传动轮相连接。

26.优选的,所述通孔的长度大于或等于所述调节孔的长度。

27.优选的,所述安装件的数量为两个,并且分别位于所述安装环相对的两侧,所述安装件上的安装带朝着安装环的中心延伸。

28.优选的,所述第一连接板与机械手之间设置有转动机构,所述转动机构包括:

29.外壳体,其设置在所述机械手的端部,其内成型有安装腔;

30.转动驱动源,其设置在所述外壳体的安装腔内;

31.转动盘,其与所述转动驱动源相连接;

32.其中,所述转动盘与所述第一连接板相连接,所述转动驱动源驱动转动盘转动,转动盘带动第一连接板转动。

33.优选的,所述第一连接板上开设有若干个呈圆周阵列设置的连接孔,通过第三紧固件同时穿过连接孔与转动盘实现第一连接板与转动驱动源之间的连接;

34.所述第一连接板远离第二连接板的一端呈圆弧形,并且若干个连接孔所呈的圆周阵列的圆心即为圆弧形的端部的圆心。

35.本实用新型相比现有技术突出且有益的技术效果是:

36.1、本实用新型通过第一连接板与第二连接板实现缠绕装置与机械手之间适配连接,通过机械手使缠绕装置的运动能够更加灵活,进而达到适配缠绕不规则异型管的目的。

37.2、本实用新型采用机械手驱动缠绕装置移动,缠绕装置只需按照预先设定好的路线移动,即可实现对异型管的缠绕。针对不同型号的异型管,也只需先设定好相应的移动路线,即可使缠绕装置与不同型号的异型管相适配。操作简单快捷且有效。而且由于缠绕装置路线的设定无需额外道具的辅助,只需扫描异型管的轴线轨迹或者手动规划移动轨迹,即可完成对该类异型管的前期加工准备,所以生产步骤也更加简略,效率更高。同时因为无需仿真模具,缠绕装置也位于机械手上,所以该异型管缠绕设备整体的占用空间也更小。

38.3、本实用新型通过转动机构直接驱动缠绕装置,使缠绕装置在异型管上移动时能更加灵活,能够更加有效直接地改变角度以适应异型管曲折的形状,提高异型管缠绕保护带工序的成功率,最终提高异型管的良品率。

39.4、本实用新型通过调节孔调节缠绕驱动源的位置,来间接调节与缠绕驱动源相连接的传动轮与传动带的位置,最终间接调节安装环以及安装环上的安装件的位置,以便适配不同的异型管或者工作环境。

40.5、本实用新型通过电控模块控制机械手、转动驱动源以及缠绕驱动源实现所述缠绕装置沿着异型管的轴线轨迹移动。在实际的生产过程中,使用者一般可以通过机械手人

工带动缠绕装置移动,事先在沿着异型管的轴线轨迹运动一段距离,通过人工移动的轨迹预加载与设定好缠绕装置的运动轨迹模块,从而生产者对异型管进行加工时只需将异型管固定好,电控模块就能按照预先设定的移动轨迹模块间接驱动缠绕装置移动。操作简单快捷,自动化效率也能大大提高。

41.6、本实用新型通过支撑件能够有效支撑缠绕驱动源,防止缠绕驱动源变形或者偏移。

附图说明

42.图1为本实用新型的应用示意图;

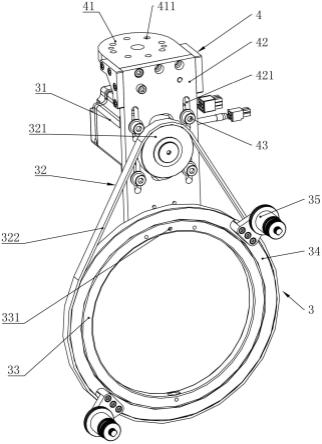

43.图2为缠绕装置的正面结构示意图;

44.图3为缠绕装置的背面结构示意图;

45.图4为连接结构的结构示意图;

46.图5为转动结构的结构示意图。

47.附图标记:1、固定装置;2、机械手;

48.3、缠绕装置;31、缠绕驱动源;32、传动机构;321、传动轮;322、传动带;33、固定环;331、第一固定孔;34、安装环;35、安装件;

49.4、连接机构;41、第一连接板;411、连接孔;42、第二连接板;421、调节孔;422、通孔;423、第二固定孔;43、第一紧固件;44、第二紧固件;45、第三紧固件;

50.5、转动机构;51、转动驱动源;52、转动盘;53、外壳体;

51.6、异型管;

52.7、支撑件;71、固定块;72、支撑杆;73、支撑块。

具体实施方式

53.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

54.如图1-图5所示,一种用于异型管缠绕设备的打带机,其用于一种异型管缠绕设备,异型管缠绕设备包括固定装置1、机械手2、缠绕装置3以及连接机构4,其中,缠绕装置3与连接机构4即构成本实施例的打带机。固定装置1用于固定异型管6,本实施例中固定装置1可以优选为夹爪、卡盘等,本实施例中固定装置1固定住异型管6的一端,异型管6的另一端则朝着缠绕装置3延伸,以便缠绕装置3对异型管6进行操作。机械手2设置在固定装置1的一侧,用于驱动缠绕装置3,使缠绕装置3沿着异型管6的轴线轨迹移动,从而使异型管6表面能够更好地覆盖保护带。缠绕装置3设置在所述机械手2的端部,保护带安装在缠绕装置3上,缠绕装置3再将保护带覆盖在异型管6上,从而使异型管6的外表面能够形成保护膜,保护膜保护异型管6,防止异型管6受到腐蚀、碰撞等外力作用而损坏,使异型管6的使用寿命更加长久。其中,所述缠绕装置3套设在固定装置1上所固定的异型管6的外侧,当缠绕装置3沿着异型管6的轴线轨迹移动时,缠绕装置3则能有效地将保护带均匀缠绕到异型管6外侧,使异型管6的外表面均能得到有效覆盖。

55.本实施例中保护带覆盖异型管6的外表面后会在异型管6上形成一层保护膜,其中,本实施例中保护带的种类可以优选为胶管玻璃纸。

56.本实施例中机械手2可转动、前后左右以及上下移动,即机械手2可以为标准的六轴机械手2,从而使与机械手2相连接的缠绕装置3能够在朝着多种角度与方向移动,以便适配不同的异型管6。

57.常规的管缠绕设备通常只能对笔直的打带机进行缠绕加工,无法满足对异型管6的加工需求。而有些针对异型管6的缠绕设备通过导向轮以及与异型管6形状相同的仿形模具的设计,将导向轮在仿形模具上的运动轨迹传导至相应的缠绕机构上以实现对该形状的异型管6的缠绕,如中国专利公告号为cn206606869u的一种胶管玻璃纸智能仿形缠绕装置3,其不足之处在于生产者需针对每个不同规格的异型管6均制造一个仿形模具,并适配相应的导向轮和固定结构,从而当需要对不同规格的异型管6进行操作时,更换仿形模具较为麻烦,且也造成了设备结构复杂,同时因为生产过程中仿形模具始终存在,会进一步扩大设备整体的占用空间。

58.而本实施例中采用机械手2驱动缠绕装置3移动,缠绕装置3只需按照预先设定好的路线移动,即可实现对异型管6的缠绕。针对不同型号的异型管6,也只需先设定好相应的移动路线,即可使缠绕装置3与不同型号的异型管6相适配。操作简单快捷且有效。而且由于缠绕装置3路线的设定无需额外道具的辅助,只需扫描异型管6的轴线轨迹或者手动规划移动轨迹,即可完成对该类异型管6的前期加工准备,所以生产步骤也更加简略,效率更高。同时因为无需仿真模具,缠绕装置3也位于机械手2上,所以该异型管缠绕设备整体的占用空间也更小。

59.进一步地,结合图1-图5,所述缠绕装置3与机械手2之间设置有连接机构4,所述连接机构4包括第一连接板41与第二连接板42。第一连接板41与所述机械手2相连接。第二连接板42的一端与所述第一连接板41相连接,另一端与所述缠绕装置3相连接。从而通过第一连接板41与第二连接板42实现缠绕装置3与机械手2之间适配连接,通过机械手2使缠绕装置3的运动能够更加灵活,进而达到适配缠绕不规则异型管6的目的。

60.其中,结合图1与图5,所述机械手2的端部设置有转动机构5,其用于驱动缠绕装置3转动,所述转动机构5的下端与所述第一连接板41相连接。从而通过连接机构4实现机械手2与缠绕装置3之间的连接的同时,机械手2还能通过转动机构5直接驱动缠绕装置3,使缠绕装置3在异型管6上移动时能更加灵活,能够更加有效直接地改变角度以适应异型管6曲折的形状,提高异型管6缠绕保护带工序的成功率,最终提高异型管6的良品率。

61.其中,如图5所示,所述转动机构5包括外壳体53、转动驱动源51与转动盘52,外壳体53设置在机械手2的端部,并且外壳体内成型有安装腔。转动驱动源51设置在外壳体53的安装腔内。转动盘52一端与所述转动驱动源51相连接,另一端延伸至外壳体53的下侧与所述第一连接板41相连接。从而转动驱动源51先驱动转动盘52转动,转动盘52再带动第一连接板41转动,进而实现对缠绕装置3的角度调节。

62.其中,结合图3-图5,所述所述第一连接板41上开设有若干个呈圆周阵列设置的连接孔411,通过第三紧固件45同时穿过连接孔411与转动盘52实现第一连接板41与转动驱动源51之间的连接。从而通过圆周阵列的连接孔411使第一连接板41与转动盘52之间的受力能够更加均匀,转动驱动源51驱动该缠装置时也能更加稳定。所述第一连接板41远离第二连接板42的一端呈圆弧形,并且若干个连接孔411所呈的圆周阵列的圆心即为第一连接板41的圆弧形端部的圆心。而圆弧状的第一连接板41的端部的设计即能缩小自身的体积与重

量,也能防止第一连接板41过大可能影响其他零部件的运动或者与异型管6发生磕碰。

63.结合图1-图3,所述缠绕装置3包括缠绕驱动源31、传动机构32、固定环33、安装环34以及若干个安装件35,本实施例中传动机构32优选为带传动,即传动结构包括传动轮321与传动带322。缠绕驱动源31设置在第二连接板42的一侧。传动轮321与所述缠绕驱动源31相连接,并位于第二连接板42的另一侧。固定环33,其固定设置在所述第二连接板42上,本实施例中固定环33位于传动轮321的下方。安装环34套设在所述固定环33上,并且以固定环33的轴线为转动中心转动设置在固定环33上。传动带322的一端张紧设置在固定环33的上端,另一端张紧设置在安装环34的下端,从而通过带传动实现安装环34的转动。本实施例中安装件35的数量优选为两个,两个安装件35设置在所述安装环34相对的两侧,其用于安装保护带,所述安装件35上的安装带朝着安装环34的中心延伸,从而使异型管6的两侧能同时被覆盖,提高效率的同时也能使异型管6的覆盖更加均匀,受力更加平衡。从而缠绕驱动源31驱动传动轮321转动,所述传动轮321再通过传动带322带动安装环34转动,安装环34转动再带动安装件35转动,最后两侧的安装件35上的保护带再通过安装件35的转动覆盖在异型管6上,实现对异型管6上保护层的安装。

64.进一步地,结合图2与图4,所述第二连接板42上开设有调节孔421,通过第一紧固件43同时穿过缠绕驱动源31与调节孔421的不同位置实现缠绕驱动源31在第二连接板42上的位置调节。从而通过调节孔421调节缠绕驱动源31的位置,来间接调节与缠绕驱动源31相连接的传动轮321与传动带322的位置,最终间接调节安装环34以及安装环34上的安装件35的位置,以便适配不同的异型管6或者工作环境。

65.其中,结合图2与图3,所述缠绕驱动源31设置在第二连接板42一侧,所述传动轮321设置在第二连接板42的另一侧,并且所述第二连接板42上开设有通孔422,所述缠绕驱动源31穿过通孔422与传动轮321相连接。所述通孔422的长度大于等于所述调节孔421的长度。从而缠绕驱动源31通过调节孔421调节位置时,长度更长的通孔422能够提供更大的活动空间以保证缠绕驱动源31与传动轮321之间的有效连接。

66.进一步地,所述机械手2上设置有电控模块,所述电控模块与转动驱动源51以及缠绕驱动源31相连接,所述电控模块用于控制机械手2、转动驱动源51以及缠绕驱动源31实现所述缠绕装置3沿着异型管6的轴线轨迹移动。在实际的生产过程中,使用者一般可以通过机械手2人工带动缠绕装置3移动,事先在沿着异型管6的轴线轨迹运动一段距离,通过人工移动的轨迹预加载与设定好缠绕装置3的运动轨迹模块,从而生产者对异型管6进行加工时只需将异型管6固定好,电控模块就能按照预先设定的移动轨迹模块间接驱动缠绕装置3移动。操作简单快捷,自动化效率也能大大提高。

67.如图3所示,所述缠绕驱动源31的下方设置有支撑件7,所述支撑件7包括固定块71、支撑杆72与支撑块73。固定块71固定设置在所述第二连接板42的一侧。支撑杆72可竖向移动设置在所述固定块71上。支撑块73设置在所述支撑杆72的上端部,并与所述缠绕驱动源31的下端相接触,用于支撑所述缠绕驱动源31。本实施例中优选为支撑杆72为螺栓,固定块71内开设有螺纹孔,从而使用者只需简单地转动支撑杆72杆,即可使支撑块73抵靠在缠绕驱动源31上,操作简单快捷。在缠绕装置3的使用过程中,缠绕驱动源31本身重量较大且一端悬挂在第二连接板42上,从而在长期的使用中缠绕驱动源31的位置可能发生偏移或者自身发生变形,进而通过支撑件7能够有效支撑缠绕驱动源31,防止缠绕驱动源31变形或者

偏移。

68.进一步地,结合图2与图3,所述第二连接板42的下端呈弧形,并且弧形的下端与所述固定环33的上端相对齐。从而防止第二连接板42的下端延伸至固定环33的内圈,防止第二连接板42的下端影响保护带的覆盖或者与异型管6发生磕碰。

69.结合图2与图3,所述固定环33上开设有若干个第一固定孔331,所述第二连接板42上开设有若干个第二固定孔423,通过第二紧固件44同时穿过第一固定孔331与第二固定孔423实现固定环33在第二连接板42上的固定,其中,若干个第一固定孔331以固定环33的圆形为中心呈圆弧状分布在固定环33的上端,若干个第二固定孔423以固定环33的圆形为中心呈圆弧状分布在第二连接板42的下端。从而通过圆弧状分布的设计即贴合了固定环33的形状设计,提高了美观度的同时也能使固定环33受力更加均匀,以便固定环33上的安装环34的运动能够更架稳定。

70.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1