一种氟塑料混色设备的制作方法

1.本实用新型涉及氟塑料加工技术领域,特别涉及一种氟塑料混色设备。

背景技术:

2.氟塑料通指其分子结构中含有氟原子的树脂塑料,具有优良的电绝缘性、耐候性、耐油性和耐磨性,在国防、机电、冶金、石油化工等领域具有重要的使用价值。

3.氟塑料具有较强的化学稳定性,其着色问题一直是生产中的一个难点。在生产中,一般首先用混色设备将纳米级的氟树脂颗粒与色素粉末进行混合在进行高温着色处理,因此,物料混合是否充分均匀直接决定了后续的着色品质。目前,混色设备种类较多,其内部搅拌叶片的数量和位置设置往往决定了混色效果,因此,混色设备上的混色驱动结构大多比较繁琐,如公开号为cn213648209u的专利混色设备中,搅拌驱动结构复杂,混色桶容积相对较小,混色产出率不高,混色生产成本较高。

4.因此,本实用新型对混色设备进一步改进,在确保混色效率的基础上,进一步简化混色设备的结构,降低混色生产成本。

技术实现要素:

5.针对上述现有技术中存在的问题,本实用新型提供一种氟塑料混色设备一种氟塑料混色设备,驱动结构简单、占用空间小,搅拌腔体容量大,一个驱动即可带动多个不同位置处的搅拌臂同步进行搅拌,搅拌更加充分,物料混合更加均匀,且搅拌臂便于生产和装配,生产成本较低。

6.为解决上述技术问题,本实用新型采取的一种技术方案如下:

7.一种氟塑料混色设备,包括架设在支架上的壳体,所述壳体的上端部设有端盖,所述壳体与所述端盖之间形成有搅拌腔;所述壳体的下端部设有电机,所述电机与一匹配设在所述搅拌腔内的底板传动连接,并能驱动其旋转;所述底板上均匀阵列有两个以上沿z向延伸的搅拌轴,每个所述搅拌轴上沿螺旋方向均匀设有若干搅拌臂,每个所述搅拌臂的一端部均可拆卸固设在一所述搅拌轴上;所述壳体的下部侧壁上设有出料通道;所述端盖上设有进料通道和进水口。

8.作为对上述技术方案的进一步阐述:

9.在上述技术方案中,每个所述搅拌轴的端部均延伸到所述端盖的下方,每个所述搅拌轴上均设有一水平的挡板,若干所述挡板的上端部架设有一盖板,所述盖板的轴心装设有一沿 z向延伸的转轴,所述转轴与所述端盖转动连接。

10.在上述技术方案中,所述盖板为轮毂形结构,其上设有若干与所述搅拌轴一一适配的通孔。

11.在上述技术方案中,所述底板为盘形结构,若干所述搅拌轴沿圆周方向均匀阵列在所述底板上。

12.在上述技术方案中,每个所述搅拌轴上均设有沿螺旋方向延伸的滑槽,每个所述

滑槽内均可拆卸固设有若干滑座,每个所述滑座上均可拆卸固设有一所述搅拌臂,每个所述搅拌臂均为平板结构。

13.在上述技术方案中,每个所述搅拌轴上在所述滑槽的两侧均设有若干第一孔槽,每个所述滑座上均设有若干与所述第一孔槽适配的第二孔槽。

14.在上述技术方案中,所述出料通道上设有阀门;所述进料通道上设有料斗,所述料斗上设有铰接有防尘板。

15.在上述技术方案中,所述端盖上设有一个以上进水口,若干所述进水口设在所述盖板的正上方。

16.在上述技术方案中,所述支架的下端部设有若干万向轮。

17.与现有技术相比,本实用新型的有益效果在于:通过在搅拌腔内设置可转动的底板和盖板,并在其间设置若干搅拌轴,在每个搅拌轴上均设置一搅拌臂,一个驱动即可带动多个不同位置处的搅拌臂同步进行搅拌,混色设备整体驱动结构占用空间小,搅拌腔体容量大,便于提升混色设备的混色效率;通过在每个搅拌轴上设置螺旋的滑槽,并将搅拌臂均固定在滑槽上,每个搅拌轴上的平板搅拌臂均可在多个不同方向对物料进行搅拌,搅拌更加充分,物料混合更加均匀,且搅拌臂便于生产和装配,生产成本较低。

附图说明

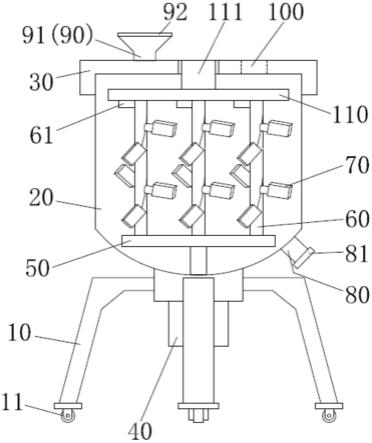

18.图1是本实施例的结构示意图;

19.图2是本实施例中搅拌轴的结构示意图;

20.图3是本实施例中盖板的结构示意图;

21.图4是本实施例中搅拌臂的结构示意图。

22.图中:10、支架;11、万向轮;20、壳体;30、端盖;40、电机;50、底板;60、搅拌轴;61、挡板;62、滑槽;63、滑座;601、第一孔槽;602、第二孔槽;70、搅拌臂;80、出料通道;81、阀门;90、进料通道;91、料斗;92、防尘板;100、进水口;110、盖板; 111、转轴;112、通孔。

具体实施方式

23.下面结合附图对本实用新型作进一步详细的说明。

24.通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此, 限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“若干个”、“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件

内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

25.如图1-4所示,一种氟塑料混色设备,包括架设在支架10上的壳体20,所述壳体20的上端部设有端盖30,所述壳体20与所述端盖30之间形成有搅拌腔;所述壳体20的下端部设有电机40,所述电机40与一匹配设在所述搅拌腔内的底板50传动连接,并能驱动其旋转;所述底板50上均匀阵列有两个以上沿z向延伸的搅拌轴60,每个所述搅拌轴60上沿螺旋方向均匀设有若干搅拌臂70,每个所述搅拌臂70的一端部均可拆卸固设在一所述搅拌轴60上;所述壳体20的下部侧壁上设有出料通道80;所述端盖30上设有进料通道90和进水口100。

26.进一步的,每个所述搅拌轴60的端部均延伸到所述端盖30的下方,每个所述搅拌轴60 上均设有一水平的挡板61,若干所述挡板61的上端部架设有一盖板110,所述盖板110的轴心装设有一沿z向延伸的转轴111,所述转轴111与所述端盖30转动连接。

27.进一步的,所述盖板为轮毂形结构,其上设有若干与所述搅拌轴一一适配的通孔112。

28.搅拌时,电机40驱动底板50带动其上的若干旋转轴60旋转,若干旋转轴60上端部穿过通孔112,挡板61抵靠在盖板110的下端部,受其约束,各旋转轴60不会向外扩张,从而避免将搅拌臂70甩在壳体20的内壁上影响搅拌效果。

29.在本实施例中,通过112便于物料和水流均匀流入搅拌腔内。清洗搅拌腔时,关闭防尘板92,清洗水经进水口100和通孔112流入搅拌腔,启动电机40,搅拌臂70将水流甩到壳体20内壁上,达到去清洗搅拌腔和搅拌臂70的目的;也可单独取下盖板110,进一步清洗盖板110。

30.在本实施例中,盖板110的直径小于壳体20的内径,便于搅拌过程中盖板110顺畅旋转,并便于物料颗粒和粉末及水流快速通过进入搅拌腔。

31.应用时,可在清洗阶段在端盖上装设能沿z向移动的刮板,刮板一端部匹配贴靠在壳体 20上,另一端部穿过端盖30并延伸到其外侧。清洗过程中,刮板上下往返移动刮洗壳体内壁,配合水流,可提升清洗效率。

32.进一步的,所述底板50为盘形结构,若干所述搅拌轴60沿圆周方向均匀阵列在所述底板50上。

33.进一步的,每个所述搅拌轴60上均设有沿螺旋方向延伸的滑槽62,每个所述滑槽62内均可拆卸固设有若干滑座63,每个所述滑座63上均可拆卸固设有一所述搅拌臂70,每个所述搅拌臂70均为平板结构。

34.进一步的,每个所述搅拌轴60上在所述滑槽62的两侧均设有若干第一孔槽601,每个所述滑座63上均设有若干与所述第一孔槽601适配的第二孔槽602。

35.装配时,将滑座63卡入滑槽62内并推动其滑动,用锁紧件穿过第二定位孔槽602和

第一定位孔槽601,将每个滑座63(搅拌臂70)固定在搅拌轴60上。

36.进一步的,所述出料通道80上设有阀门81;所述进料通道90上设有料斗91,所述料斗 91上设有铰接有防尘板92。

37.进一步的,所述端盖30上设有一个以上进水口100,若干所述进水口100设在所述盖板110的正上方。

38.进一步的,所述支架10的下端部设有若干万向轮11。

39.工作时,物料经进料通道90进入搅拌腔,启动电机40,驱动底板50带动搅拌轴60旋转,每个搅拌臂70在一搅拌轴60外围同步旋转,对搅拌腔内的氟塑料微粒和色素粉末进行充分混合搅拌;完成后物料经出料通道80排出。最后,进水口100接通水管,启动电机40,利用搅拌臂70将水流喷洒到搅拌腔内壁上,清洗内壁上残留的色素粉末和氟塑料颗粒。

40.本实用新型通过在搅拌腔内设置可转动的底板和盖板,并在其间设置若干搅拌轴,在每个搅拌轴上均设置一搅拌臂,一个驱动即可带动多个不同位置处的搅拌臂同步进行搅拌,混色设备整体驱动结构占用空间小,搅拌腔体容量大,便于提升混色设备的混色效率;通过在每个搅拌轴上设置螺旋的滑槽,并将搅拌臂均固定在滑槽上,每个搅拌轴上的平板搅拌臂均可在多个不同方向对物料进行搅拌,搅拌更加充分,物料混合更加均匀,且搅拌臂便于生产和装配,生产成本较低。

41.以上并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1