一种热塑性弹性体发泡成型设备的制作方法

1.本实用新型涉及发泡成型技术领域,尤其涉及一种热塑性弹性体发泡成型设备。

背景技术:

2.在发泡成型过程或发泡聚合物材料中,通过物理发泡剂或化学发泡剂的添加与反应,形成了蜂窝状或多孔状结构,发泡成型的基本步骤是形成泡核、泡核生长或扩大以及泡核的稳定,在给定的温度与压力条件下,气体的溶解度下降,以致达到饱和状态,使多余的气体排除并形成气泡,从而实现成核,热塑性弹性体又称人造橡胶或合成橡胶,其生产加工过程中需要使用到发泡成型设备进行生产。

3.中国专利公告号:cn216804189u公开了《一种乳胶海绵发泡成型设备》,包括搅拌部和成型部,搅拌部设置在成型部之上用于对原材料进行搅拌发泡;成型部设置在搅拌部下方用于成型发泡后的海绵,包括成型仓、进料口、出料仓门、第一气门和第二气门,成型仓设置在搅拌部下方,内部成型有用于成型海绵的容纳腔;进料口设置在成型仓上方与搅拌部连接并与容纳腔连通;出料仓门设置在成型仓下方可打开后取出成型的海绵;第一气门设置在成型仓侧面可进行成型仓内外气体的交换;第二气门设置在成型仓上并位于与第一气门相对的面上可进行成型仓内外气体的交换。

4.上述的发泡成型设备将物料导入成型仓内发泡成型时,成型仓内的发泡成型压力仅依靠导入气体量的多少来调节,使得成型仓内发泡成型压力无法实现阶梯式的调节效果,不利于成型仓在多种压力环境下的发泡成型需求,降低了发泡成型的加工效率。

技术实现要素:

5.本实用新型的目的是提供采用可同步反向运动的成型组件,配合导入的气体对成型仓内压力进行阶梯式调节操作,提高发泡成型效率的一种热塑性弹性体发泡成型设备。

6.为了实现上述目的,本实用新型提供如下技术方案:一种热塑性弹性体发泡成型设备,包括支撑架:

7.所述支撑架的顶部设置有成型仓,所述成型仓的内部两侧设置有可同步反向移动的成型组件;

8.所述成型仓的顶部设置有出料管,且出料管上设置有搅拌仓,所述成型仓上设置有辅料管;

9.所述搅拌仓的顶部设置有进料管,所述搅拌仓的外壁设置有电加热板;

10.所述支撑架上设置有升降组件,且升降组件上设置有底托板,并驱动底托板与成型仓的底部开口接触或分离。

11.作为上述技术方案的进一步描述:

12.所述成型组件包括设置在成型仓外壁的气缸,气缸的输出端设置有延伸至成型仓内的成型压板。

13.作为上述技术方案的进一步描述:

14.所述成型压板上分别分别设置有与成型仓连通的进气管和出气管。

15.作为上述技术方案的进一步描述:

16.所述升降组件包括设置在支撑架上的第二电机,第二电机的输出端连接有滚珠丝杠,且滚珠丝杠上设置有与底托板相适配的升降板。

17.作为上述技术方案的进一步描述:

18.所述搅拌仓的顶部设置有第一电机,且第一电机的输出端连接有延伸至出料管内的传动杆,且位于搅拌仓内部位置的传动杆上设置有搅拌叶片。

19.作为上述技术方案的进一步描述:

20.所述传动杆上且位于搅拌叶片的下方设置有清刮架。

21.作为上述技术方案的进一步描述:

22.所述位于所述出料管内部位置的传动杆上设置有螺旋输送桨叶。

23.作为上述技术方案的进一步描述:

24.所述成型仓的顶部分别设置有温度计和气压计。

25.在上述技术方案中,本实用新型提供的一种热塑性弹性体发泡成型设备,具有以下有益效果:

26.该发泡成型设备通过可同步反向移动的成型组件,可以灵活的调节成型仓内发泡成型的空间大小,并配合向成型仓内导入的惰性气体,即可对进入成型仓内的热塑性弹性颗粒物料起到双重阶梯增压的作用,确保热塑性弹性颗粒物料能够保持在所需的恒定压力环境下,提高了发泡成型的效率。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

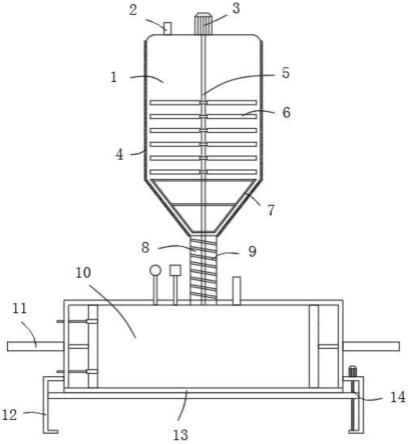

28.图1为本实用新型实施例提供的一种热塑性弹性体发泡成型设备的结构示意图;

29.图2为本实用新型实施例提供的成型仓的内部结构示意图;

30.图3为本实用新型实施例提供的升降组件的结构示意图。

31.附图标记说明:

32.1、搅拌仓;2、进料管;3、第一电机;4、电加热板;5、传动杆;6、搅拌叶片;7、清刮架;8、出料管;9、螺旋输送桨叶;10、成型仓;101、温度计;102、气压计;103、辅料管;11、成型组件;111、气缸;112、成型压板;113、进气管;114、出气管;12、支撑架;13、底托板;14、升降组件;141、第二电机;142、滚珠丝杠;143、升降板。

具体实施方式

33.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

34.如图1-图3所示,一种热塑性弹性体发泡成型设备,包括支撑架12:

35.支撑架12的顶部设置有成型仓10,成型仓10的内部两侧设置有可同步反向移动的成型组件11,成型组件11上设有与发泡所需的惰性气体导入的通孔,使得惰性气体能够通

过通孔进入成型仓10内,在成型仓10内形成一定的压力环境,并在同步反向移动的成型组件11,可以对成型仓10内的成型空间大小进行调节,并配合向成型仓10内导入的惰性气体,即可对进入成型仓10内的热塑性弹性颗粒物料起到双重阶梯增压的作用,确保热塑性弹性颗粒物料能够保持在所需的恒定压力环境下;

36.成型仓10的顶部设置有出料管8,且出料管8上设置有搅拌仓1,成型仓10上设置有辅料管103,通过辅料管103可以向成型仓10内添加发泡剂,帮助发泡,搅拌仓1的顶部设置有进料管2,搅拌仓1的外壁设置有电加热板4,热塑性弹性颗粒物料通过进料管2添加到搅拌仓1内,电加热板4工作产生热量,使得热塑性弹性颗粒物料处于软化状态,并通过出料管8进入到成型仓10内,实现热塑性弹性颗粒物料的自由流动效果;

37.支撑架12上设置有升降组件14,且升降组件14上设置有底托板13,并驱动底托板13与成型仓10的底部开口接触或分离,成型仓10内也设置有电加热结构,可以对成型仓10内的热塑性弹性颗粒物料进行热融,使得热塑性弹性颗粒物料能够与导入的惰性气体全面接触并发泡,并且在成型组件11的作用下成型,并且在升降组件14的驱动下控制底托板13下移,使得底托板13与成型仓10分离,即可将落在底托板13上的成型热塑性弹性体物料进行取放收集。

38.成型组件11包括设置在成型仓10外壁的气缸111,气缸111通过外接气路管道与高压气源连接,气缸111的输出端设置有延伸至成型仓10内的成型压板112,使得气缸111推动两个成型压板112相互靠近或远离,即可对成型仓10内的成型空间大小进行调节,同时也能够对成型仓10内的成型压力进行阶梯调节处理。

39.成型压板112上分别分别设置有与成型仓10连通的进气管113和出气管114,进气管113连接惰性气体导入管路,即可向成型仓10内导入发泡所需的惰性气体,并配合出气管114来对成型仓10内的压力进行调节,使得热塑性弹性颗粒物料能够快速的发泡成型。

40.升降组件14包括设置在支撑架12上的第二电机141,第二电机141的输出端连接有滚珠丝杠142,且滚珠丝杠142上设置有与底托板13相适配的升降板143,通过第二电机141带动滚珠丝杠142旋转,即可驱动升降板143升降,从而使得底托板13与成型仓10的底部接触或分离,进而便于对成型仓10内的成型产品进行取放处理和密封处理。

41.搅拌仓1的顶部设置有第一电机3,且第一电机3的输出端连接有延伸至出料管8内的传动杆5,且位于搅拌仓1内部位置的传动杆5上设置有搅拌叶片6,传动杆5上且位于搅拌叶片6的下方设置有清刮架7,位于出料管8内部位置的传动杆5上设置有螺旋输送桨叶9,第一电机3带动传动杆5旋转,使得搅拌叶片6对搅拌仓1内的热塑性弹性颗粒物料起到搅拌处理,加快热塑性弹性颗粒物料的软化速率,并且在清刮架7的刮擦下,防止热塑性弹性颗粒物料在搅拌仓1内壁底端聚集,软化后的热塑性弹性颗粒物料进入出料管8内,并且在螺旋输送桨叶9的作用下被挤压到成型仓10内,即可实现热塑性弹性颗粒物料的稳定输送效果。

42.成型仓10的顶部分别设置有温度计101和气压计102,可以对成型仓10内的工作温度和压力进行实时监测,以便于后续的调节操作。

43.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1