模具的排气构造的制作方法

1.本实用新型与高分子成型加工技术有关,特别是关于一种模具的排气构造。

背景技术:

2.于反压成型的技术领域中,通过预先将气体填充于模室空间中所形成的压力,以限制其后进入模室中的高分子原料,不会在甫进入模室后旋即进行发泡,待额定量的高分子原料进入模室后,开始泄去模室中预先填充的气体,从而使模室中的高分子原料进行发泡,并受模室的模制成型为所需的发泡成型物品。

3.这些习知技术,固然已为高分子成型加工技术中所公知熟用,但是对于模室内预先填充气体的泄去技术未臻良善,致使在进行泄除程序后,仍会有部分气体残留于模室中,影响后续的发泡成型程序。

技术实现要素:

4.因此,本实用新型的主要目的即在于提供一种模具的排气构造,其可确保模具内邻近于原料进入区域的模室空间中,作为反压的气体得以顺利排除,避免影响后续的成型品质。

5.为达成上述目的,本实用新型所提供的模具的排气构造,包含有一模具,具有一模身以及一由该模身所定义的、存在于该模身内部的模室空间;一孔状浇道,设于该模身上,是连通该模室空间与该模身以外的外部空间,用以与外部的一高分子原料供应装置的流道串连,据以使高分子原料的自该高分子原料供应装置经由该浇道而注入该模室空间中;一呈盲孔状的第一气道,是与该浇道相隔开来地设于该模身上,并使该第一气道一端与该模室连通的孔口、是与该浇道一端与该模室连通的浇口相隔有一预定距离;一第二气道,是与该第一气道连通地设于该模身上,并延伸至该模身的一侧而与该模身的外部空间连通。

6.较佳地,该第二气道在该第一气道的径向方向上与该第一气道连通。

7.较佳地,该第一气道的数量为多数,并沿着以该浇道为中心的一假想圆环,彼此等距地间隔排列。

8.较佳地,该第一气道呈环状并环绕于该浇道的周侧。

9.较佳地,该模具更包含有一中空柱状的射嘴,并以该射嘴的中空空间定义出该浇道。

10.较佳地,该模具更包含有一接受孔,设于该模身上并连通该模室空间与该模身外部,且可接受该射嘴的插入。

11.较佳地,该第一气道介于该射嘴一端的周侧与所相向的该接受孔部分孔壁间,由该射嘴的一端外径与该接受孔部分的孔径彼此的径差所形成的间隙所定义。

12.较佳地,该第一气道的内径介于0.05mm至0.20mm之间。

13.较佳地,该第二气道在该第一气道的轴向方向上与该第一气道连通。

14.本实用新型的优点在于:

15.本实用新型提供的模具的排气构造,其可确保模具内邻近于原料进入区域的模室空间中,作为反压的气体得以顺利排除,避免影响后续的成型品质。

附图说明

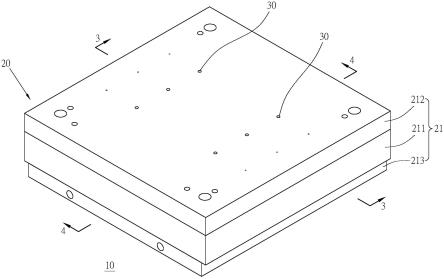

16.图1是本实用新型第一较佳实施例的立体图。

17.图2是本实用新型第一较佳实施例的顶视局部放大图。

18.图3是本实用新型第一较佳实施例沿图1中3-3割面线的剖视图。

19.图4是本实用新型第一较佳实施例沿图1中4-4割面线的剖视图。

20.图5是本实用新型第二较佳实施例的剖视图。

21.图6是本实用新型第二较佳实施例的局部剖视放大图。

具体实施方式

22.请参阅图1至图4所示,在本实用新型第一较佳实施例中所提供的模具的排气构造10,其主要包含有一模具20、多数浇道30、多数的第一气道40以及多数的第二气道50。

23.该模具20具有一模身21以及二由该模身21所定义的、分别位于该模身21内部的模室22空间,其中,该模身21为习知的多层模具技术内容,而更包含了有一中模片211,一第一侧模片212与一第二侧模片213则分别叠接于该中模片211的两侧片面上,并使该些模室22介于该第一侧模片212与该第二侧模片213之间,而由该中模片211、该第一侧模片212及/或该第二模片213共同地分别定义出各该模室22的空间形状。

24.各该浇道30分别呈直孔状地各自贯设于该第一侧模片212上,而得以分别连通各该模室22与该模身21以外的外部空间,从而得以形成供高分子原料由该模具20外部进入这些模室22内的流动通道。

25.这些第一气道40分别呈盲孔状,并分别以各该浇道30为中心的一假想圆环、等距且彼此相隔开来地、各自地设于该第一侧模片212上,而使这些第一气道40用以与这些模室22的空间连通的孔口,与位于假想圆环中心的浇道开口间,彼此相隔有一适当的距离,该距离的尺寸取决于模室的容积、注入原料的体积以及原料注入时的流量等所决定,用以确保在这些模室22空间中邻近于这些浇道30浇口位置的区域,在原料注入后,仍可与这些第一气道40的全部或一部相连通。这些第一气道除可如上开所述的手段进行设置外,亦可使这些第一气道沿着对应浇道为中心的多数同心或非同心的假想圆环的位置进行设置,这些改变仅为本实用新型的另一可行的实施态样。

26.这些第二气道50分别与这些第一气道40相连通,并提供连接这些第一气道40与该模具20外部空间的气体流通道,除如本实施例所揭般,使这些第二气道50在这些第一气道40的径向方向上,分别与各该第一气道40连通,并进一步将这些第二气道50在该模身21范围内,形成合适的路径,最终于该模身21的外侧表面上形成单一的出口,以便于对由这些第一气道40与这些第二气道50所构成的气体流动通道进行充气或排气的控制行为以外,在其他可行的实施方式中,亦可使第二气道在第一气道的轴向方向上来与第一气道连通。

27.借此,当外部的高分子原料供应装置,例如射出机、押出机等习知技术,以其注料端抵接于该模具20上,并使供原料流动的流道分别与这些浇道30位于该第一侧模片212上的孔口彼此串接后,高分子原料即得以自流道经由各该浇道30进入各该模室22空间中,此

际,在反压成型的技术范围中,预先注入这些模室22空间内的气体,即对进入模室中的高分子原料的发泡造成反压,阻止发泡反应的进行,待额定量的原料全部注入模室后,通过阀等习知的气体流动控制技术,将这些模室22中的气体泄引至该模具20外,关于这些气体泄引技术乃属习知技术的范踌,于此遂不为赘述。

28.但应特别加以说明的是,这些第一气道40位于这些浇道30邻近范围的设置位置,乃是习知技术中所未曾揭露,而通过这些第一气道40的导引,更可将模室中位于浇口附近区域的气体,在上述的气体泄引程序进行时,同步地经由这些第一气道40向外排出,以避免在发泡进行之际、存在于浇口附近的气体会受到原料在发泡时、瞬间增长的体积所阻碍,无法经由该模具中既存的其他习知排气通路排出模具外,而对成型造成影响。

29.再请参阅图5及图6所示,在本实用新型第二较佳实施例中所揭露的模具的排气构造10a,其技术上的主要特征虽与前述第一较佳实施例所揭相同,但仍有下述的不同:

30.这些第一气道40a的数量与这些浇道30a的数量相同,而各自为沿着以浇道30a为中心而延伸的环状盲孔,且分别经由这些第二气道50a受外部的控制机构控制气体的进入与排出。

31.而于本实施例中为便于形成这些第一气道40a,可进一步地使该模具20a更包含有多数的接受孔23a,分别贯设于该第一侧模片212a上,而与该模室22a相连通,多数呈中空的柱状射嘴24a则分别同轴地嵌入于这些接受孔23a中,并以这些射嘴24a的中空内部形成这些浇道30a,以及在这些射嘴24a邻近该模室22a的一端与其所相向的接受孔23a孔壁间,通过射嘴24a外径小于接受孔23a孔径的径差所形成的环状间隙,来定义出呈环状的这些第一气道40a。

32.进一步来说,在前述各实施例中所揭的第一气道,其径或间隙的内径是远小于浇道的内径,在具体的数值上,其较佳是使其内径介于0.05mm至0.20mm之间。

33.以上所述是本实用新型的较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下,任何基于本实用新型技术方案基础上的等效变换、简单替换等显而易见的改变,均属于本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1