一种石英石板材成型装置的制作方法

本技术属于石英石板材成型设备,具体涉及一种石英石板材成型装置。

背景技术:

1、石英石板材是一种由90%以上的石英晶体加上树脂及其他微量元素人工合成的一种新型石材,它是通过特殊的机器在一定的物理、化学条件下压制成型的大规格板材,它的主要材料是石英,中国实用新型专利申请号为202120622506.1公开了一种石英石板材真空压制成型装置,记载了“石英石板材使人工将石英石粉碎后加入树脂、粘合剂等添加剂后压制抛光后的板材,被广泛应用于建筑和家居行业,其硬度高、不易碎,具有光泽性,集成了天然石材和人工石材的优点,石英石板材在生产过程中需要使用成型装置将粘稠状粉料压制成板材”,上述成型装置在使用的时候,解决了现有技术中:目前的成型装置仅使用液压缸或液压机进行压制,压制效果差,无法将原料中的空气排走,压制后易松散,强度低的缺点。

2、现有的石英石板材成型装置在使用的时候,将石英粘稠状粉料放入模板中的成型槽内,然后通过真空机将成型箱内的空气抽为真空状态,压板向下移动对成型槽内的石英粘稠状粉料压制成型为板材,而在压制完后成型的石英石板材便留在成型槽内,这时操作人员打开密封盖将成型槽内的板材拿取出来,但是这时压制后的板材为附着在成型槽内底部的状态,操作人员需要将手伸入成型槽内然后将板材扣取出来,这样不好将板材取出,增加取出的时间,在取出时也可能会对板材的表面产生损坏,降低成型装置对板材成型质量的问题,为此我们提出一种石英石板材成型装置。

技术实现思路

1、本实用新型的目的在于提供一种石英石板材成型装置,以解决上述背景技术中提出现有的石英石板材成型装置在使用的时候,将石英粘稠状粉料放入模板中的成型槽内,然后通过真空机将成型箱内的空气抽为真空状态,压板向下移动对成型槽内的石英粘稠状粉料压制成型为板材,而在压制完后成型的石英石板材便留在成型槽内,这时操作人员打开密封盖将成型槽内的板材拿取出来,但是这时压制后的板材为附着在成型槽内底部的状态,操作人员需要将手伸入成型槽内然后将板材扣取出来,这样不好将板材取出,增加取出的时间,在取出时也可能会对板材的表面产生损坏,降低成型装置对板材成型质量的问题。

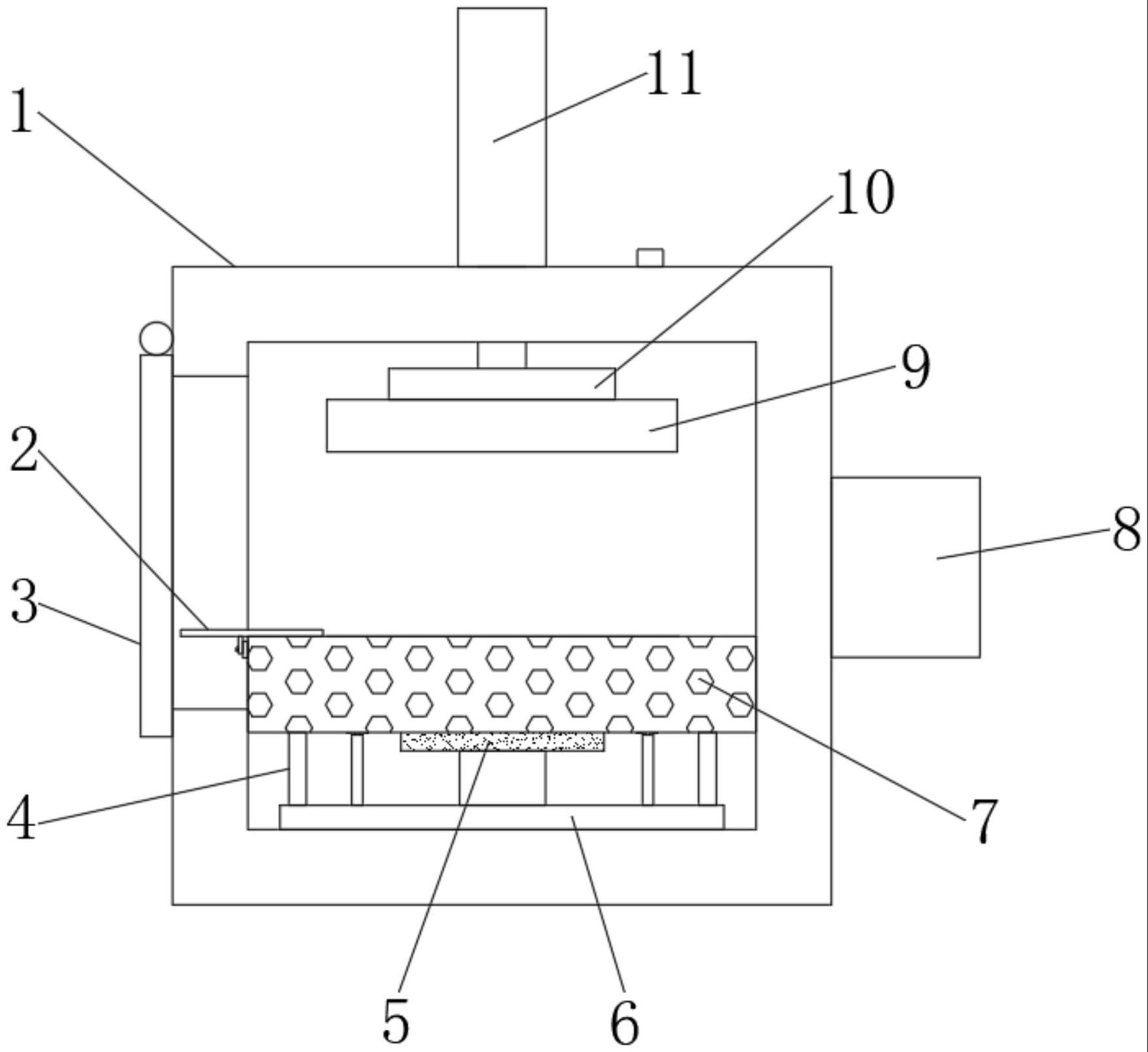

2、为实现上述目的,本实用新型提供如下技术方案:一种石英石板材成型装置,包括成型箱、固定板、震动器和模板,所述模板的上表面开设有成型槽,所述成型箱的一侧设置有真空机,所述模板上设置有顶出机构,所述顶出机构包括顶出组件和支撑组件,所述顶出组件包括顶板和两组液压杆,所述顶板的底部固定设置有两组顶块,所述液压杆上设置有活塞杆,所述活塞杆的顶部延伸至所述顶块的表面。

3、优选的,所述模板的内部开设有两组通槽,所述顶块位于所述通槽的内部。

4、优选的,所述液压杆固定在所述震动器的顶部,所述顶板可在所述成型槽的内部进行上下往复活动。

5、优选的,所述支撑组件包括凸块和两组立柱,所述立柱固定在所述震动器与所述模板之间。

6、优选的,所述凸块的顶部固定设置有限位板,所述限位板的顶部与所述顶板的底部接触,所述模板的内部还开设有凹槽,所述限位板位于所述凹槽的内部。

7、优选的,所述模板的侧面设置有收集机构,所述收集机构包括收集板,所述收集板的底部固定设置有竖板,所述模板的侧面固定设置有侧板,所述竖板与所述侧板之间通过螺栓固定连接。

8、优选的,所述成型箱上设置有液压缸,所述压板的顶部固定设置有固定板,所述液压缸的工作端与所述固定板固定连接。

9、优选的,所述成型箱的另一侧设置有密封盖,所述成型箱上设置有气阀。

10、与现有技术相比,本实用新型的有益效果是:

11、(1)本实用新型通过设计的顶出机构,便于可以将在成型槽内压制成型后的板材进行顶出成型槽的内部,方便操作人员取出成型后的板材,避免了操作人员需要将成型槽内的板材进行抠出,提升了操作人员的操作进度,增加对板材进行成型的生产效率。

技术特征:

1.一种石英石板材成型装置,包括成型箱(1)、固定板(10)、震动器(6)和模板(7),所述模板(7)的上表面开设有成型槽(12),所述成型箱(1)的一侧设置有真空机(8),其特征在于:所述模板(7)上设置有顶出机构,所述顶出机构包括顶出组件和支撑组件,所述顶出组件包括顶板(15)和两组液压杆(13),所述顶板(15)的底部固定设置有两组顶块(17),所述液压杆(13)上设置有活塞杆,所述活塞杆的顶部延伸至所述顶块(17)的表面。

2.根据权利要求1所述的一种石英石板材成型装置,其特征在于:所述模板(7)的内部开设有两组通槽(16),所述顶块(17)位于所述通槽(16)的内部。

3.根据权利要求2所述的一种石英石板材成型装置,其特征在于:所述液压杆(13)固定在所述震动器(6)的顶部,所述顶板(15)可在所述成型槽(12)的内部进行上下往复活动。

4.根据权利要求3所述的一种石英石板材成型装置,其特征在于:所述支撑组件包括凸块(14)和两组立柱(4),所述立柱(4)固定在所述震动器(6)与所述模板(7)之间。

5.根据权利要求4所述的一种石英石板材成型装置,其特征在于:所述凸块(14)的顶部固定设置有限位板(5),所述限位板(5)的顶部与所述顶板(15)的底部接触,所述模板(7)的内部还开设有凹槽,所述限位板(5)位于所述凹槽的内部。

6.根据权利要求5所述的一种石英石板材成型装置,其特征在于:所述模板(7)的侧面设置有收集机构,所述收集机构包括收集板(2),所述收集板(2)的底部固定设置有竖板(19),所述模板(7)的侧面固定设置有侧板(18),所述竖板(19)与所述侧板(18)之间通过螺栓固定连接。

7.根据权利要求1所述的一种石英石板材成型装置,其特征在于:所述成型箱(1)上设置有液压缸(11),压板(9)的顶部固定设置有固定板(10),所述液压缸(11)的工作端与所述固定板(10)固定连接。

8.根据权利要求7所述的一种石英石板材成型装置,其特征在于:所述成型箱(1)的另一侧设置有密封盖(3),所述成型箱(1)上设置有气阀。

技术总结

本技术公开了一种石英石板材成型装置,包括成型箱、固定板、震动器和模板,所述模板的上表面开设有成型槽,所述成型箱的一侧设置有真空机,所述模板上设置有顶出机构,所述顶出机构包括顶出组件和支撑组件,所述顶出组件包括顶板和两组液压杆,所述顶板的底部固定设置有两组顶块,所述液压杆上设置有活塞杆,所述活塞杆的顶部延伸至所述顶块的表面;本技术通过设计的顶出机构,便于可以将在成型槽内压制成型后的板材进行顶出成型槽的内部,方便操作人员取出成型后的板材,避免了操作人员需要将成型槽内的板材进行抠出,提升了操作人员的操作进度,增加对板材进行成型的生产效率。

技术研发人员:巩建新,谢贾贾,蔡杰

受保护的技术使用者:湖北环亚东方新盛家居有限公司

技术研发日:20221215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!