一种纤维复合绝缘拉杆成型模具的制作方法

本技术涉及绝缘拉杆的生产设备领域,具体涉及一种纤维复合绝缘拉杆成型模具。

背景技术:

1、纤维复合绝缘拉杆是高压断路器中的一种重要的绝缘零部件,通常呈方形或哑铃形,在高压断路器中起到支撑与传输操作动力的作用,因此其机械强度和机械性能稳定性对整个断路器的稳定工作具有重要意义。

2、现有技术中,通常利用专用成型模具成产纤维复合绝缘拉杆,该成型模具包括由第一半模与第二半模组成的模具主体,在实际成产时,首先操作人员将纤维布手工铺满第一、第二半模内腔,之后通过螺栓组件将第一、第二半模锁紧,并利用螺栓组件的锁紧力将模具主体内腔中的纤维布压实,再通过设置在模具主体上的进料口向内部注入环氧树脂,此时环氧树脂会浸润在纤维布中,环氧树脂注入完成之后,在一定温度下固化成型,以此完成绝缘拉杆毛坯的生产,之后再根据设计尺寸加工毛坯得到所需的绝缘拉杆。

3、但是上述的成型模具由于只依靠螺栓组件的锁紧力将纤维布压实,纤维布之间不可避免地存在间隙,纤维布层之间的密实性和均匀性不高,同时,在实际生产中,由于各纤维布层各部分的密实性与均匀性不一,环氧树脂在注射过程中无法充分浸润纤维布,存在部分纤维布未浸润环氧树脂的问题,影响环氧树脂浸润纤维布的质量,最终造成实际成产出的绝缘拉杆机械强度不够,拉杆整体的机械性能不够稳定,使用性能下降,同时由于在绝缘拉杆的生产过程中纤维布需要被压实,那么当采用上述模具进行生产时,针对不同尺寸的绝缘拉杆需要使用不同尺寸规格的模具,单个模具只能生产一种尺寸的绝缘拉杆,适用性较低,生产成本较高。

技术实现思路

1、本实用新型的目的在于提供一种纤维复合绝缘拉杆成型模具,以解决现有技术中绝缘拉杆成型模具生产出的绝缘拉杆机械强度不够同时适用性较差的技术问题。

2、为实现上述目的,本实用新型的一种纤维复合绝缘拉杆成型模具的技术方案是:

3、一种纤维复合绝缘拉杆成型模具,包括模具主体,模具主体包括相对拼合的第一半模和第二半模,模具主体上设置有进料口和溢料口,所述第一半模与第二半模中至少一个内配置有与该半模内腔适配的压板,所述压板背向模具主体成型腔的一侧上连接有压板驱动机构,压板驱动机构用于驱动压板朝向对侧运动以提高模具本体成型腔中的纤维布的密实性与均匀性并使得绝缘介质充分浸润纤维布。

4、有益效果:本实用新型的纤维复合绝缘拉杆成型模具通过对现有技术中的绝缘拉杆成型模具进行改进,在绝缘介质注入模具主体之后,利用压板向对侧移动能够向绝缘介质与纤维布施压,能够在施压过程中能够消除纤维布层之间的间隙,增加纤维布的密实性和均匀性,并且绝缘介质在受压之后能够充分浸润在纤维布中,提高绝缘介质浸润纤维布的质量,进而提高整个绝缘拉杆的机械性能稳定性和机械强度,提高成品质量,同时在实际使用过程中,可以通过压板调节模具主体内铺设纤维布的厚度,进而利用该成型模具能够生产不同厚度尺寸的绝缘拉杆,提高模具的适用性,综上,本实用新型的纤维复合绝缘拉杆成型模具解决了现有技术中的绝缘拉杆成型模具生产出的绝缘拉杆机械强度不够同时适用性较差的技术问题。

5、进一步地,所述第一半模布置在第二半模的上方,压板有一个并且配置在处于下方的第二半模内。

6、有益效果:通过上述设计,一方面能够方便压板对成型腔内部纤维布的压制,另一方面压板从下向上压纤维布能够使得绝缘介质更加充分地浸润纤维布。

7、进一步地,所述进料口与溢料口布置在处于上方的第一半模上。

8、有益效果:通过上述设计,能够避免压板与进料口和溢料口产生干涉,模具整体结构简单紧凑,同时使用方便不容易产生故障。

9、进一步地,所述模具主体整体倾斜布置并且进料口处于第一半模的最下端,溢料口处于第一半模的顶部位置。

10、有益效果:通过上述设计,将模具主体倾斜布置,此时第一半模处于第二半模的斜上方位置,同时将进料口布置在第一半模的最下端,将溢料口布置在第一半模的顶部位置能够尽可能增加绝缘介质注射时在模具主体成型腔内的行程以及时间,提高绝缘介质对纤维布的浸润效果,同时将溢料口设置在第一半模的顶部位置能够保证在注射绝缘介质的过程中,成型腔内的气体能够被充分排出,避免气体影响成型效果。

11、进一步地,成型模具还包括倾斜支撑座,倾斜支撑座与模具主体的其中一个上设置有上端具有开口并倾斜延伸的卡槽,另一个上固定安装有与卡槽滑动适配的滑块以使模具主体倾斜安装在倾斜支撑座上。

12、有益效果:通过上述设置,一方面便于模具主体的倾斜布置,另一方面拆装方便,提高工作效率。

13、进一步地,所述第一半模上设置有脱模机构。

14、有益效果:在第一半模上设置脱模机构,能够将脱模装置布置在压板的对侧能够使得整体结构更加紧凑,同时在实际使用时,可以根据成型后的绝缘拉杆的情况选择使用脱模机构或压板或者二者协同实施对绝缘拉杆的脱模工作,使得绝缘拉杆脱模方式更加灵活方便。

15、进一步地,所述脱模机构包括密封穿装在第一半模上的脱模杆,脱模杆的一端伸入第一半模的成型腔,另一端露出第一半模并连接有脱模驱动机构。

16、有益效果:利用脱模驱动机构驱动脱模杆进行脱模,能够产生较大脱模作用力,方便进行脱模。

17、进一步地,所述压板驱动机构包括设置在第二半模背向第一半模端面上的加压液压缸,加压驱动缸的输出端伸入至第二半模并顶压在压板上,所述脱模驱动机构包括脱模液压缸,并且加压液压缸与脱模液压缸的液压回路连接至同一个液压系统。

18、有益效果:通过上述设计,利用脱模液压缸与加压液压缸方便控制行程以及施加的力大小,并且将二者连接至一个液压系统便于控制调节并且使得结构更加紧凑,使用方便。

技术特征:

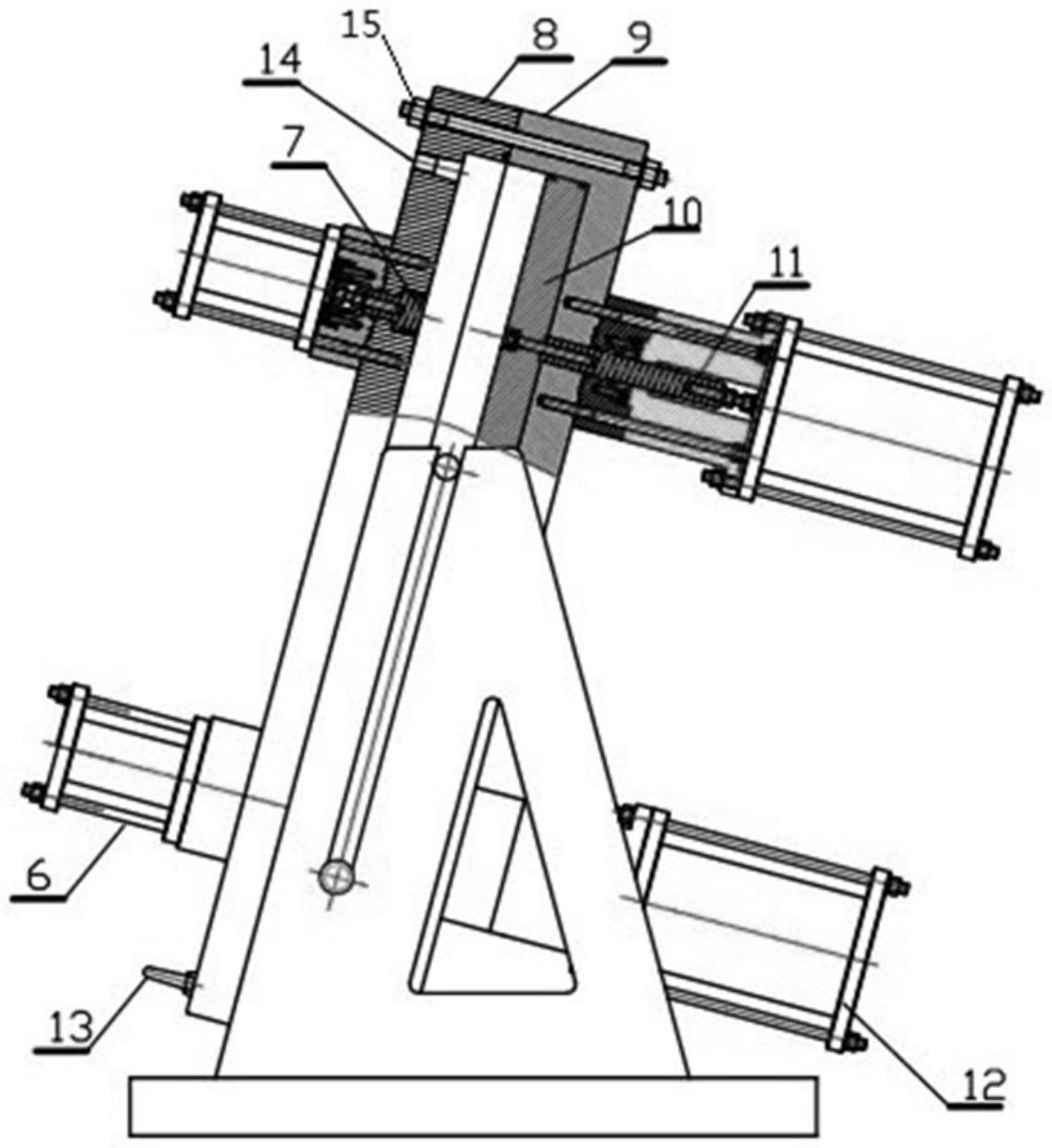

1.一种纤维复合绝缘拉杆成型模具,包括模具主体,模具主体包括相对拼合的第一半模(8)和第二半模(9),模具主体上设置有进料口(13)和溢料口(14),其特征在于,所述第一半模(8)与第二半模(9)中至少一个内配置有与该半模内腔适配的压板(10),所述压板(10)背向模具主体成型腔的一侧上连接有压板驱动机构,压板驱动机构用于驱动压板(10)朝向对侧运动以提高模具本体成型腔中的纤维布的密实性与均匀性并使得绝缘介质充分浸润纤维布。

2.根据权利要求1所述的纤维复合绝缘拉杆成型模具,其特征在于,所述第一半模(8)布置在第二半模(9)的上方,压板(10)有一个并且配置在处于第二半模(9)内。

3.根据权利要求2所述的纤维复合绝缘拉杆成型模具,其特征在于,所述进料口(13)与溢料口(14)布置在处于上方的第一半模(8)上。

4.根据权利要求3所述的纤维复合绝缘拉杆成型模具,其特征在于,所述模具主体整体倾斜布置并且进料口(13)处于第一半模(8)的最下端,溢料口(14)处于第一半模(8)的顶部位置。

5.根据权利要求4所述的纤维复合绝缘拉杆成型模具,其特征在于,成型模具还包括倾斜支撑座(5),倾斜支撑座(5)与模具主体的其中一个上设置有上端具有开口并倾斜延伸的卡槽,另一个上固定安装有与卡槽滑动适配的滑块以使模具主体倾斜安装在倾斜支撑座(5)上。

6.根据权利要求2-5任意一项所述的纤维复合绝缘拉杆成型模具,其特征在于,所述第一半模(8)上设置有脱模机构。

7.根据权利要求6所述的纤维复合绝缘拉杆成型模具,其特征在于,所述脱模机构包括密封穿装在第一半模(8)上的脱模杆(7),脱模杆(7)的一端伸入第一半模(8)的成型腔,另一端露出第一半模(8)并连接有脱模驱动机构。

8.根据权利要求7所述的纤维复合绝缘拉杆成型模具,其特征在于,所述压板驱动机构包括设置在第二半模(9)背向第一半模(8)端面上的加压液压缸(12),加压驱动缸的输出端伸入至第二半模(9)并顶压在压板(10)上,所述脱模驱动机构包括脱模液压缸(6),并且加压液压缸(12)与脱模液压缸(6)的液压回路连接至同一个液压系统。

技术总结

本技术涉及绝缘拉杆的生产设备领域,具体涉及一种纤维复合绝缘拉杆成型模具。一种纤维复合绝缘拉杆成型模具,包括模具主体,模具主体包括相对拼合的第一半模和第二半模,模具主体上设置有进料口和溢料口,所述第一半模与第二半模中至少一个内配置有与该半模内腔适配的压板,所述压板背向模具主体成型腔的一侧上连接有压板驱动机构,压板驱动机构用于驱动压板朝向对侧运动以提高模具本体成型腔中的纤维布的密实性与均匀性并使得绝缘介质充分浸润纤维布,解决了现有技术中绝缘拉杆成型模具生产出的绝缘拉杆机械强度不够同时适用性较差的技术问题。

技术研发人员:信彦辉,侯国良,徐鹏飞,张向可,董保莹,陈春辉,陈拴成,侯亚峰

受保护的技术使用者:河南平高电气股份有限公司

技术研发日:20221215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!