轮胎胎体工艺的制作方法

本发明涉及轮胎制造,具体涉及轮胎胎体工艺。

背景技术:

1、全钢子午线轮胎结构包括胎面、基部胶、带束层、胎体、软三角胶、硬三角胶、子口耐磨胶、胎侧胶、气密层、过渡层等。经过近70年的发展,全钢子午线橡胶轮胎在性能、油耗等方面优势明显,目前在全球范围内得到了广泛推广。

2、在以下发明专利cn110561979b、发明专利cn110948764b、实用新型专利cn210591242u、实用新型专利cn211364159u中采用浇注技术的轮胎生产工艺将轮胎制造过程进行了大幅简化,特别是cn110561979b中采用的工艺,该技术生产成本、生产工艺、固定资产大幅降低。在实际生产中,虽然整体工艺得到简化,但是轮胎支撑结构(见专利zl202310317436.2、zl202320647220.8)具有特殊性,为了实现充气功能,需要在其内部提前放入气囊形成空腔,防止浇注过程中漏胶,这种浇注工艺对于气囊具有依赖性,且浇注过程比较复杂。

技术实现思路

1、本发明公开了轮胎胎体工艺。本工艺将轮胎支撑结构固定于模具中,注入原料,在多轴进行360°全方位旋转的状态下,使液态原料均匀附着于模具内壁并包裹支撑结构,原料固化后实现胎体成型。使用本工艺可直接成型具有空腔的轮胎胎体,并可简化工艺,特别适合制造较大规格的工程胎和巨胎胎体。

2、为了实现上述目的,本发明提供如下技术方案:

3、作为优选,该工艺将轮胎支撑结构固定于模具中,将模具加热至一定温度,保证该温度下材料可保持液态状态,注入原料,在多轴进行360°全方位旋转的状态下,使液态原料均匀附着于模具内壁并包裹支撑结构,原料固化后实现胎体成型。

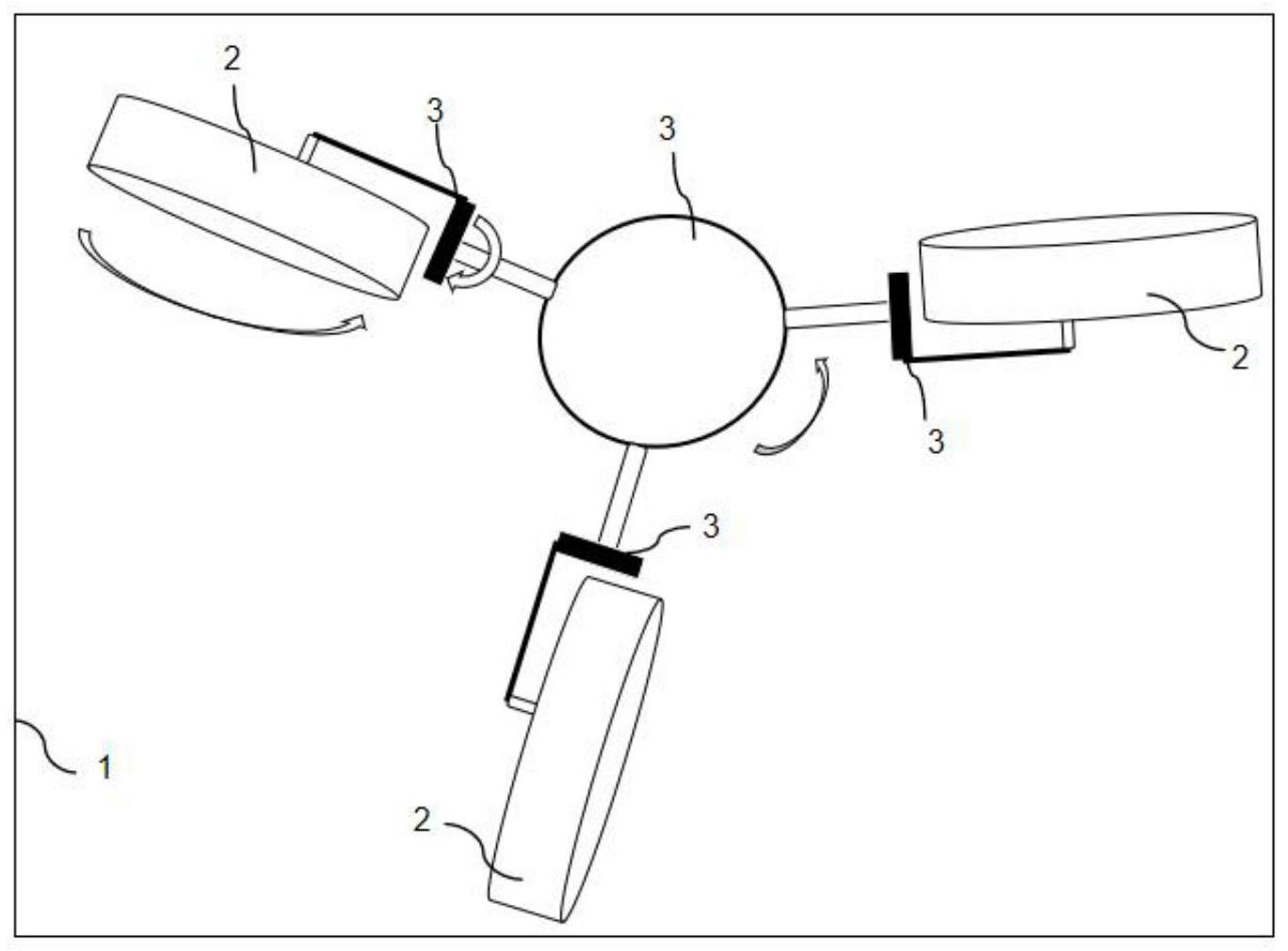

4、作为优选,所述旋转设备可在多轴进行360°全方位旋转,其中旋转的轴数、速度可调;旋转设备上可以根据需要固定多个模具,如图1所示。

5、作为优选,所述模具可根据需要设计成与轮胎支撑结构相贴合的形状;模具上设有进料口,如图2所示。

6、作为优选,所述旋转设备上可布置有贯通杆,如图3所示,且贯通杆的截面形状可以为一字形、锯齿形、圆形、椭圆形、环形、三角形、矩形、多边形、枝杈形或异形;贯通杆的数量可为一个,也可为多个;使用贯通杆的轮胎在行驶过程中具有更强的抓地力,运行更加稳定。

7、作为优选,所述加热室可为具有一定空间的大型烘房,其热源可来源于过热水、氮气、太阳能、电能、电磁能、热油、煤炭、天然气、木炭、木材、秸秆、废纸、沼气。

8、作为优选,所述模具可单独进行加热,其热源可来源于过热水、氮气、太阳能、电能、电磁能、热油、煤炭、天然气、木炭、木材、秸秆、废纸、沼气。

9、作为优选,所述模具可自带加热装置进行加热;或带有循环通道使用热水或热油、或蒸汽进行循环加热。

10、作为优选,所述模具可自带吸附装置,可以将轮胎支撑结构吸附在其内部。

11、作为优选,所述成型过程,采用高分子材料、复合材料,并且高分子材料、复合材料可以为固体、液体。

12、作为优选,所述成型过程中,可采用热固性高分子材料、热塑性高分子材料。

13、作为优选,所述成型过程中,可采用固体、液体共混材料。

14、作为优选,所述成型过程中,可采用多组分原料,注入模具后,在模具旋转过程中实现混合。

15、作为优选,所述胎体可由不同材料制成单层或多层结构,也可由单一材料制成单层或多层结构。

16、作为优选,所述胎体支撑结构可为丝、片或柱体类的金属材料、非金属材料、高分子材料、复合材料。

17、作为优选,所述模具的降温过程可采用室温降温、风冷降温、冷水或其他低温液体进行降温。

18、作为优选,成型工艺中包括:

19、将轮胎支撑结构置入模具,支撑结构与模具内壁留有一定间隔,使胶料可以对支撑结构进行全部包裹;

20、对于热塑性固体材料,打开模具进料口,将原料倒入模具,开启旋转设备,模具开始在多轴进行旋转,旋转的同时开启加热系统;达到设定温度后加热设备热源关闭,模具持续多轴旋转,加热室自然降温或者风冷或者水冷或按照程序降温;直至模具温度降至室温,完成后取出产品,加气门嘴,完成胎体成型;

21、对于热塑性液体高分子材料,将模具升温至一定温度,打开模具进料口,将液体原料注入模具,开启旋转设备,模具开始在多轴进行旋转;此时加热设备热源关闭,加热室自然降温或按照程序降温;直至模具温度降至室温,完成后取出产品,加气门嘴,完成胎体成型;

22、对于热固性高分子材料,模具无需加热,打开模具进料口,将几种混合好的液体原料注入;开启旋转设备,模具开始在多轴进行旋转;直至热固性高分子材料在模内完成贴敷成型;

23、对于多组分材料,根据需要进行模具加热,注入各类材料,进行旋转;直至材料混合均匀,在化学反应完成后或温度降低后固化成型,完成胎体成型。

24、采用本工艺实现轮胎胎体成型具备以下优点。

25、(1)本工艺可制成一体式胎体,没有熔合线和接头;

26、(2)本工艺可实现异形胎体的成型;

27、(3)本工艺轮胎部件上无应力集中;

28、(4)本工艺模具简单、加工时间短、投产快;

29、(5)本工艺生产的胎体壁厚均匀;

30、(6)本工艺可以改变壁厚而不改变模具;

31、(7)本工艺生产线及工序减少,实现模具内一次成型;

32、(8)本工艺允许选用更多种类的材料;

33、(9)本工艺依靠支撑结构形成的腔体就可完成胎体成型,无需气囊;

34、(10)本工艺仅需一人即可完成轮胎胎体成型操作过程。

技术特征:

1.轮胎胎体工艺,其特征在于,该工艺将轮胎支撑结构固定于模具中,将模具加热至一定温度,保证该温度下材料可保持液态状态,注入原料,在多轴进行360°全方位旋转的状态下,使液态原料均匀附着于模具内壁并包裹支撑结构,原料固化后实现胎体成型;其中,成型设备主要包括加热室(1)、模具(2)、旋转设备(3);加热室(1)为模具(2)提供一定温度;成型前先将轮胎支撑结构(4)置入模具,成型过程中将模具(2)固定于旋转设备(3)上进行旋转成型。

2.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述加热室(1)可为具有一定空间的大型烘房,其热源可来源于过热水、氮气、太阳能、电能、电磁能、热油、煤炭、天然气、木炭、木材、秸秆、废纸、沼气。

3.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述模具(2)可根据需要设计成与轮胎支撑结构(4)相贴合的形状;模具上设有进料口。

4.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述模具(2)可自带加热装置进行加热;或带有循环通道使用热水或热油、或蒸汽进行循环加热。

5.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述旋转设备(3)可在多轴进行360°全方位旋转,其中旋转的轴数、速度可调;旋转设备上可以根据需要固定多个模具。

6.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述成型过程,采用高分子材料、复合材料,并且高分子材料、复合材料可以为固体、液体;所述成型过程中,可采用多组分原料,注入模具后,在模具旋转过程中实现混合。

7.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述旋转设备上可布置有贯通杆,且贯通杆的截面形状可以为一字形、锯齿形、圆形、椭圆形、环形、三角形、矩形、多边形、枝杈形或异形;贯通杆的数量可为一个,也可为多个。

8.根据权利要求1所述的轮胎胎体工艺,其特征在于,所述胎体可由不同材料制成单层或多层结构,也可由单一材料制成单层或多层结构。

9.根据权利要求1所述的轮胎胎体工艺,其特征在于,胎体支撑结构可为丝、片或柱体类的金属材料、非金属材料、高分子材料、复合材料。

10.根据权利要求1至9中任一项所述的轮胎胎体工艺,所述工艺方法如下:

技术总结

本发明公开了轮胎胎体工艺。本工艺将轮胎支撑结构固定于模具中,注入原料,在多轴进行360°全方位旋转的状态下,使液态原料均匀附着于模具内壁并包裹支撑结构,原料固化后实现胎体成型。使用本工艺可直接成型具有空腔的轮胎胎体,并可简化工艺,特别适合制造较大规格的工程胎和巨胎胎体。

技术研发人员:高远,朱健鹏,潘川,宋孟恩,朱峰

受保护的技术使用者:青岛慕沃科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!