一种单张片材热成型加工的自动输送装置的制作方法

本发明涉及热塑性片材的成型设备,特别是一种单张片材热成型加工的自动输送装置。适用于较大单张片材的热成型加工。

背景技术:

1、目前已有的热塑性片材的成型设备,可分为单张片材成型设备和卷筒片材成型设备,与本发明同类的单张片材成型设备又可分为半自动方式和自动方式。半自动方式是加热器和成型机为各自独立的单机,片材进出加热器和成型机都是由人工放进和取走,劳动强度高、工作效率低。自动方式是加热和成型为同一设备的不同工位,片材进入加热和成型工位是由传送带或链传送机构进行自动化运送然后抛落或滑落成型工位,可以降低劳动强度,提高工作效率,但是将片材抛落或滑落成型工位往往会造成片材在成型工位上定位准确性较差,定位不准将造成成品率低,如果采用机械手加吸盘方式来取放片材,则要增加片材面积以给吸盘留出位置,这样将造成材料比较浪费;另一个问题是由于加热工位的加热时间需要较长,成型加工的成型时间则较短,单加热工位的流水作业会影响自动方式成型加工效率的进一步提高。

2、本技术人在先申请的中国专利第cn205800153u号公开的一种用于灯罩成型设备的自动加热送片装置,结构特征包括机架、前位加热器、后位加热器、吸片机械手和输送带机构,其中机架设置在所述灯罩成型设备一侧,吸片机械手、前位加热器和后位加热器朝所述灯罩成型设备方向依次安装在机架上,输送带机构置于吸片机械手、前位加热器和后位加热器的下方,输送带机构包括输送带架、输送带,滑轮、输送带驱动机构和输送带架驱动机构,输送带套设在输送带架的转轴上,输送带架通过滑轮滑动配合在机架上,输送带驱动机构固定在输送带架上、其驱动端与输送带架的转轴作驱动配合,输送带架驱动机构固定在机架上、其驱动端与输送带架的受动端作驱动配合,机架上设有横向轨道,吸片机械手移动配合在所述横向轨道上,所述横向轨道的外段下方处设有放片料的台面。这一方案的缺点:一是片材加热后通过输送带及其上的输送带架送入成型工位,将片材滑落到成型工位,其片材的定位准确性差,将造成成品率低;二是单加热工位的流水作业会影响自动方式成型加工效率的进一步提高。

3、本技术人一方在先申请的中国专利第cn102700042b号公开的一种大张塑料片材模压成型的流水作业装置,结构特征包括上料机构、加热箱、模压成型机和输送机构,上料机构、加热箱和模压成型机依次排列安装,输送机构安装在上料机构、加热箱和模压成型机之间,输送机构由机架、滑轨、滑动架、金属网、齿轮齿条机构、链传动机构、滑动架电驱动器和链传动电驱动器构成,其中滑轨横穿在上料机构和加热箱的作业区域,滑动架滑动配合在滑轨上、并以模压成型机的成型区域和上料机构的上料区域为滑动的前、后止位置,滑动架两侧处各设有一组横跨滑动架前后部的链传动机构,金属网连接在二组链传动机构的链条之间,所述每组链传动机构均由转动配合在滑动架上的链轮轴、安装在链轮轴上的链轮和配合在链轮上的链条构成,每组链传动机构均采用双排链条结构,滑动架电驱动器固定在机架上、并通过齿轮齿条机构与滑动架作驱动配合,链传动电驱动器固定在滑动架上、并通过链传动机构的链轮轴与链传动机构作驱动配合。这一方案的缺点:一是采用滑动架及其上的金属网将加热后的片材运送到模压成型机的成型区域,然后将片材抛落到模压成型机的下模上,片材的定位准确性差,将造成成品率低;二是单加热工位的流水作业会影响自动方式成型加工效率的进一步提高。

技术实现思路

1、为了克服现有技术的片材加热后进入成型工位的定位准确性差、造成成品率低,以及单加热工位的流水作业会影响自动方式成型加工效率的进一步提高等问题,本发明的目的是提供一种改进的单张片材热成型加工的自动输送装置,可以克服现有技术的缺陷。

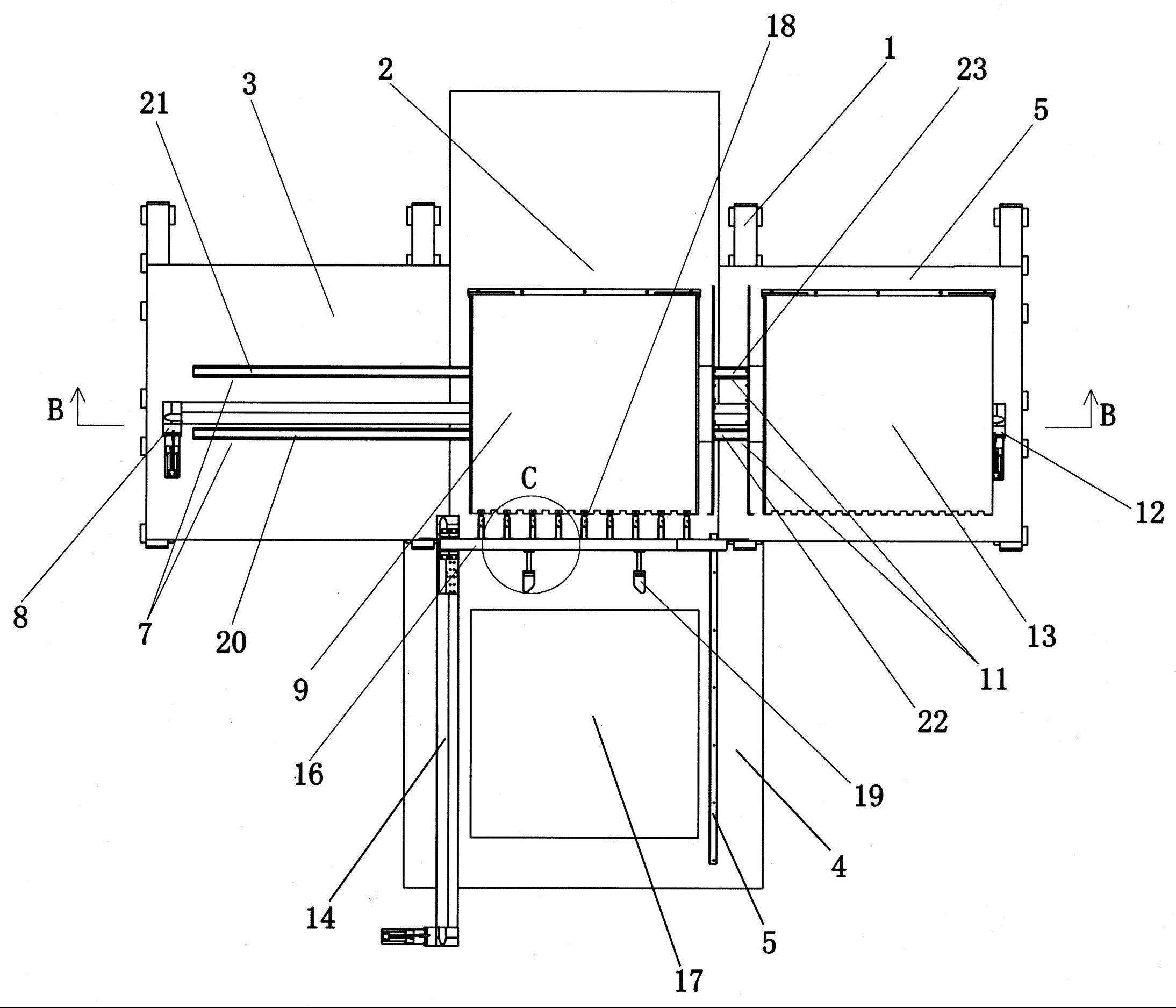

2、本发明解决其技术问题所采用的技术方案是:一种单张片材热成型加工的自动输送装置,包括机架和设置在所述机架上的接料工位、加热工位、成型工位,其特征是:所述加热工位由第一加热工位和第二加热工位组成,所述第一加热工位和第二加热工位分别布置于所述接料工位的左侧和右侧,所述成型工位布置于所述接料工位的前侧或后侧,所述第一加热工位上在第一加热器下方设有第一滑轨、第一电动直线导轨驱动模块和第一承料盘,所述第一滑轨从所述第一加热工位延伸到所述接料工位,所述第一承料盘滑动配合在所述第一滑轨上,所述第一电动直线导轨驱动模块与所述第一承料盘作驱动连接,所述第二加热工位上在第二加热器下方设有第二滑轨、第二电动直线导轨驱动模块和第二承料盘,所述第二滑轨从所述第二加热工位延伸到所述接料工位,所述第二承料盘滑动配合在所述第二滑轨上,所述第二电动直线导轨驱动模块与所述第二承料盘作驱动连接,所述成型工位上设置有第三电动直线导轨驱动模块、第三滑轨和横向滑架,所述第三电动直线导轨驱动模块和第三滑轨分别设置在所述成型工位上的下成型模的左、右侧,所述横向滑架一端固定在所述第三电动直线导轨驱动模块的驱动端上其另一端滑动配合在所述第三滑轨上,所述横向滑架朝向所述接料工位的一侧上设有电动片材夹钳,所述横向滑架朝向所述成型工位的一侧上设有成型品推掌。

3、上述技术方案所述横向滑架可以是处于所述下成型模的上方位置。

4、上述技术方案当所述横向滑架处于靠近所述接料工位的前止位置时,所述横向滑架上的成型品推掌可以是处于所述成型工位的上、下成型模之外。

5、上述技术方案所述第一滑轨可以由第一前滑轨和第一后滑轨组成,所述第二滑轨可以由第二前滑轨和第二后滑轨组成,所述第一前滑轨与所述第二前滑轨可以是由贯穿所述第一加热工位、所述接料工位和所述第二加热工位的一根滑轨构成,所述第一后滑轨与所述第二后滑轨可以是由贯穿所述第一加热工位、所述接料工位和所述第二加热工位的另一根滑轨构成。

6、上述技术方案所述横向滑架上的所述电动片材夹钳可以排列设置有若干个。

7、上述技术方案所述横向滑架上的成型品推掌可以排列设置有两个。

8、上述技术方案所述第一电动直线导轨驱动模块、第二电动直线导轨驱动模块和第三电动直线导轨驱动模块上都可以分别设有模块滑轨、滑动配合在所述模块滑轨上的滑台和与所述滑台作驱动连接的电机,所述滑台为驱动端,所述电机一般采用伺服电机或步进电机。

9、上述技术方案所述第一承料盘和第二承料盘朝向所述横向滑架的边缘上可以均布有齿形缺口,当所述横向滑架处于靠近所述接料工位的前止位置时,所述电动片材夹钳的前端夹口处于所述齿形缺口位置上。在所述第一承料盘和第二承料盘朝向所述横向滑架的边缘上设置齿形缺口,是为了避免处于承料盘上的片材前边缘需要超出承料盘的前边缘而在加热后产生下垂,造成所述电动片材夹钳的夹位不正确或夹紧不良,其中所述齿形缺口两侧的凸齿是起支撑片材前边缘的作用,所述齿形缺口是给所述电动片材夹钳的前端夹口提供了夹住的位置。

10、上述技术方案所述第一接料盘的底侧可以设有与所述第一滑轨作滑动配合的第一盘架,所述第二接料盘的底侧可以设有与所述第二滑轨作滑动配合的第二盘架。

11、本发明的有益效果是:一是由于所述加热工位由第一加热工位和第二加热工位组成,所述第一加热工位和第二加热工位分别布置于所述接料工位的左侧和右侧,所述成型工位布置于所述接料工位的前侧或后侧,所述第一加热工位上在第一加热器下方设有相互配合的第一滑轨、第一电动直线导轨驱动模块和第一承料盘,所述第二加热工位上在第二加热器下方设有相互配合的第二滑轨、第二电动直线导轨驱动模块和第二承料盘,所以可以由第一加热工位和第二加热工位分别承接待加热片材、将片材分别加热和轮流向成型工位提供待成型片材,以适应加热工位慢节奏和成型工位快节奏的有机配合,可以有效提高成型加工效率一倍;二是采用横向滑架上的电动片材夹钳来夹住第一承料盘和第二承料盘上的片材前边缘,通过第三电动直线导轨驱动模块控制横向滑架将片材往下成型模的顶侧拉动,将片材准确定位覆盖在下成型模的模腔上,比起现有技术向下成型模抛落或滑落片材来,可以有效提高成型加工的成品率;三是第一承料盘、第二承料盘和横向滑架的运行都是采用电动直线导轨驱动模块进行控制,比起现有技术采用传送带或链传动运送,可以大大提高片材在各个工位之间运行配合的位置和时间节点的可调性、可控性和准确性,使多工位运作达到最佳的配合效率;四是横向滑架上设有成型品推掌,在电动片材夹钳夹住片材前边缘将片材往下成型模的顶侧拉动的同时,成型品推掌将下成型模上已完成成型加工的成型品推出下成型模,有效提高了成型加工效率和加工自动化程度。

12、以下结合附图和实施例对本发明作进一步的描述。

- 还没有人留言评论。精彩留言会获得点赞!